風(fēng)電機(jī)組輪轂與主軸聯(lián)接異響問題分析

黃愛武 齊雙麗 卓 然 李志超 王付崗 仝世偉

(1.許昌許繼風(fēng)電科技有限公司;2. 中國(guó)一拖集團(tuán)有限公司)

水平軸風(fēng)力發(fā)電機(jī)(Horizontal Axis Wind Turbine,HAWT)中,輪轂與主軸的聯(lián)接面不僅受到較大的交變彎矩作用,而且還受到巨大的扭矩作用,一旦聯(lián)接失效,幾十噸甚至上百噸的葉總成就可能墜落,導(dǎo)致重大事故發(fā)生。因此,為防止發(fā)生主軸與輪轂聯(lián)接失效,筆者首先從主軸與輪轂栓接面的基本功能入手,給出了主軸與輪轂聯(lián)接面間最低摩擦系數(shù)估算、螺栓選用和栓接面防腐選擇的要求,提出了合理漆膜厚度和聯(lián)接面間摩擦系數(shù)保證的有關(guān)注意事項(xiàng),最后提出了防止主軸與輪轂聯(lián)接失效前異響發(fā)生的預(yù)防性建議和理論研究成果的推廣建議。

1 主軸與輪轂端面聯(lián)接的功能要求

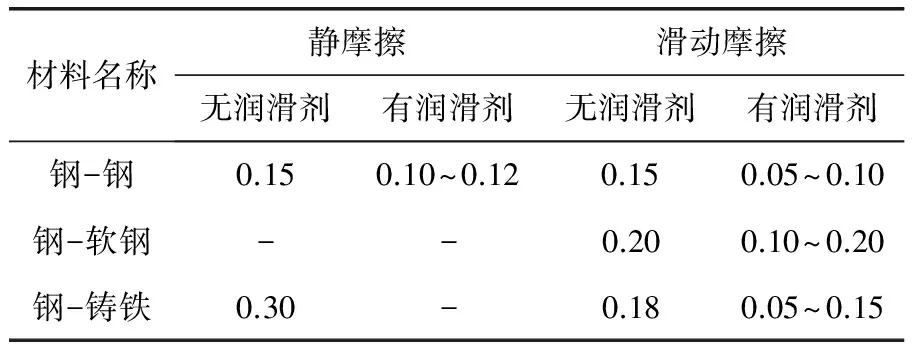

從風(fēng)機(jī)整個(gè)系統(tǒng)考慮,主軸與輪轂的聯(lián)接需要考慮支撐葉輪總成的懸伸、傳遞葉輪旋轉(zhuǎn)扭矩和雷擊電流順利通過3項(xiàng)主要功能。在這3項(xiàng)功能要求中,支撐葉輪總成的懸伸,一般使用止口及端面支撐的結(jié)構(gòu),主要涉及主軸的強(qiáng)度設(shè)計(jì)方面,可用傳統(tǒng)的理論計(jì)算結(jié)合現(xiàn)代的有限元分析方法解決,文中不再過多討論[1]。第二、三項(xiàng)功能,可從圖1所示的HAWT主軸與輪轂典型聯(lián)接形式中得到啟示[2]。

圖1 主軸與輪轂典型聯(lián)接形式

從圖1主軸與輪轂典型聯(lián)接形式中可以看出:對(duì)于葉輪旋轉(zhuǎn)扭矩的傳遞,因考慮葉輪吊裝的便利性,往往采用高強(qiáng)度螺栓提供端面間的正壓力,再依靠栓接面間的摩擦來傳遞。因此,就要對(duì)主軸與輪轂的栓接面的聯(lián)接提出要求。

2 主軸與輪轂的栓接面聯(lián)接要求

2.1 栓接面最低抗滑移摩擦系數(shù)的估算

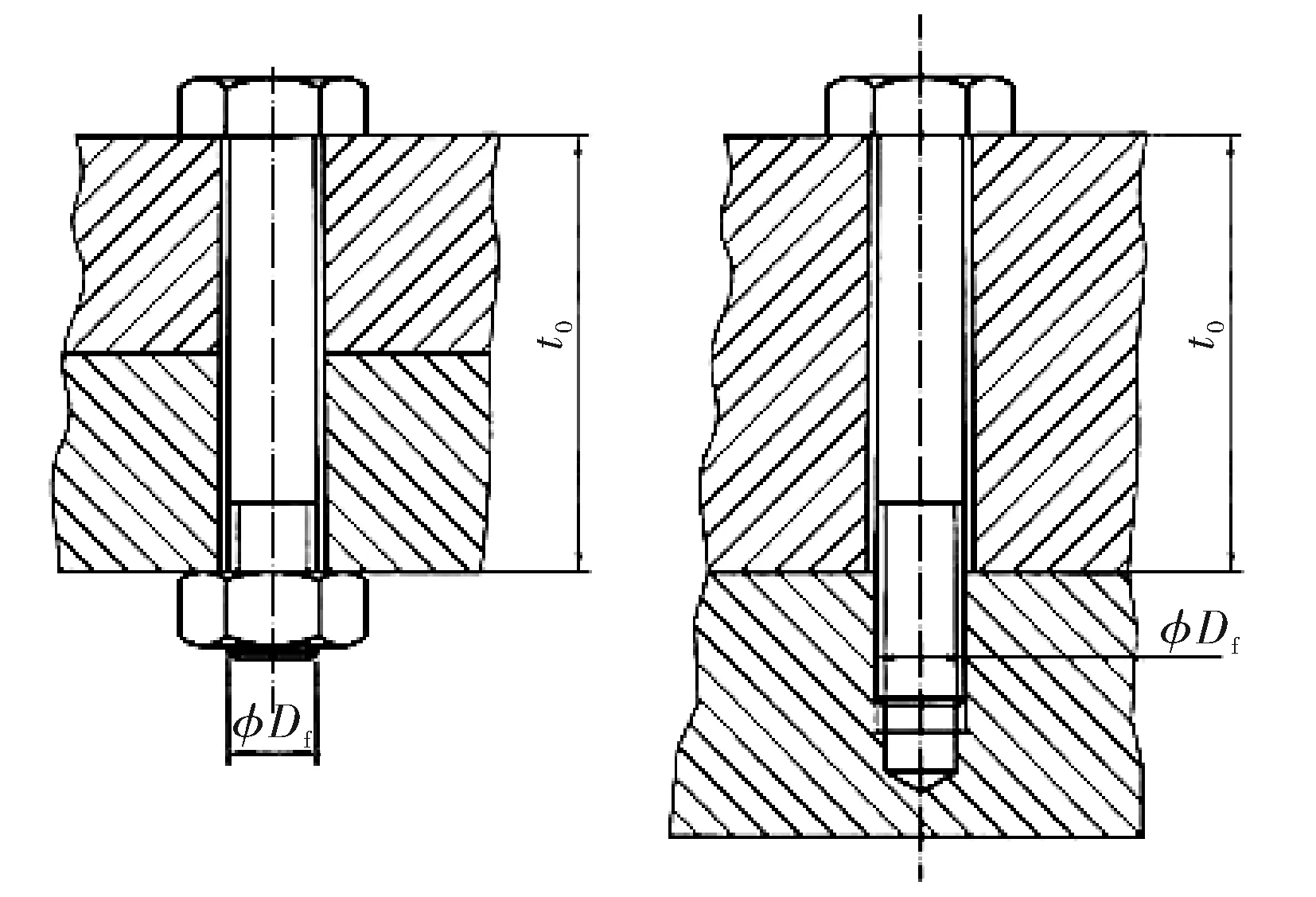

一般輪轂為球磨鑄件,主軸為鋼件,其直接接觸的滑動(dòng)摩擦系數(shù)f見表1[3]。

從表1中可以看出,鋼與鑄鐵間滑動(dòng)摩擦系數(shù)在無潤(rùn)滑劑時(shí)可達(dá)0.30,而在有潤(rùn)滑劑時(shí)最低僅為0.05,離差較大,存在滑移異響的風(fēng)險(xiǎn)。為此,需要計(jì)算最低抗滑摩擦系數(shù)fmin。

表1 滑動(dòng)摩擦系數(shù)f

為方便計(jì)算,需結(jié)合HWAT主機(jī)的結(jié)構(gòu)圖(圖2)[4]。

圖2 HAWT風(fēng)機(jī)的典型結(jié)構(gòu)

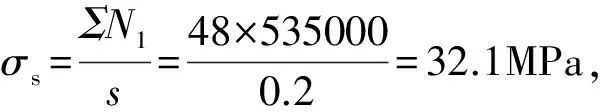

假設(shè)圖2所示的主體部件的相關(guān)參數(shù)如下:件號(hào)6發(fā)電機(jī)的額定功率P=2MW,件號(hào)2輪轂的額定轉(zhuǎn)速n=15r/min(最大轉(zhuǎn)速nmax=18r/min),件號(hào)4齒輪箱等傳動(dòng)系統(tǒng)效率η按90%估算,件號(hào)3主軸與輪轂聯(lián)接螺栓數(shù)量N=48個(gè),分度圓直徑D=1.35m,其間的摩擦系數(shù)設(shè)為fi,單個(gè)10.9級(jí)螺栓的預(yù)緊拉力Fi=535kN(考慮安裝便利,采用M36螺桿)。這樣,可計(jì)算出主軸與輪轂聯(lián)接端面?zhèn)鬟f的扭矩T:

如果將上述扭矩T按最大扭矩,并取不小于1的裕度進(jìn)行估算,那么,最低抗滑摩擦系數(shù)fmin:

對(duì)比表1中鋼與鑄鐵間最小滑動(dòng)摩擦系數(shù)(0.050<0.079≤fmin)可初步判斷,當(dāng)主軸與輪轂栓接面間有油污時(shí),將會(huì)發(fā)生輪轂和主軸結(jié)合面間的錯(cuò)動(dòng)滑移的異響,其特征頻率就是轉(zhuǎn)頻。

在這類異響中,通常伴隨一種以轉(zhuǎn)頻為基頻、以栓接螺桿個(gè)數(shù)的倍頻為特征頻率的異響,例如,按上述輪轂與主軸間最大轉(zhuǎn)頻0.3Hz計(jì)算,48個(gè)螺栓聯(lián)接,錯(cuò)動(dòng)響聲最大頻率為0.3×48=14.4Hz(即使將48個(gè)螺栓改為96個(gè),也僅為28.8 Hz)。這種不超過30Hz低頻信號(hào),是因栓接面間螺栓參與沖擊剪切而產(chǎn)生的、必須密切關(guān)注的異常響聲。

2.2 栓接面聯(lián)接螺栓的選用

因?yàn)檩嗇灪椭鬏S結(jié)合面間的螺栓受到巨大的剪切沖擊而發(fā)生斷裂,一旦某個(gè)螺栓破壞,則向兩側(cè)逐個(gè)發(fā)展,若不及時(shí)發(fā)現(xiàn),就會(huì)導(dǎo)致主軸與輪轂聯(lián)接突然失效,后果相當(dāng)嚴(yán)重。因此,需要考慮輪轂和主軸結(jié)合面間的螺栓在強(qiáng)度、疲勞、預(yù)緊和數(shù)量上的選用問題。

在強(qiáng)度方面,為保障足夠的預(yù)緊力而選用高強(qiáng)度螺栓時(shí),應(yīng)采用10.9級(jí)螺栓而不采用12.9級(jí)的螺栓。原因有二:第一,即使螺栓由10.9級(jí)提升為12.9級(jí),拉力增加20%,也僅能使上述估算的最低摩擦系數(shù)0.079降低到0.066,仍不能排除端面存在摩擦系數(shù)為0.050的可能;第二,雖然螺栓采用達(dá)克羅防腐處理,可以防止氫脆現(xiàn)象過多發(fā)生問題,但12.9級(jí)螺栓仍存在硬度過高等脆斷風(fēng)險(xiǎn)。所以,建議采用韌性好、抗拉強(qiáng)度高的10.9級(jí)螺栓聯(lián)接,防止螺栓脆斷。

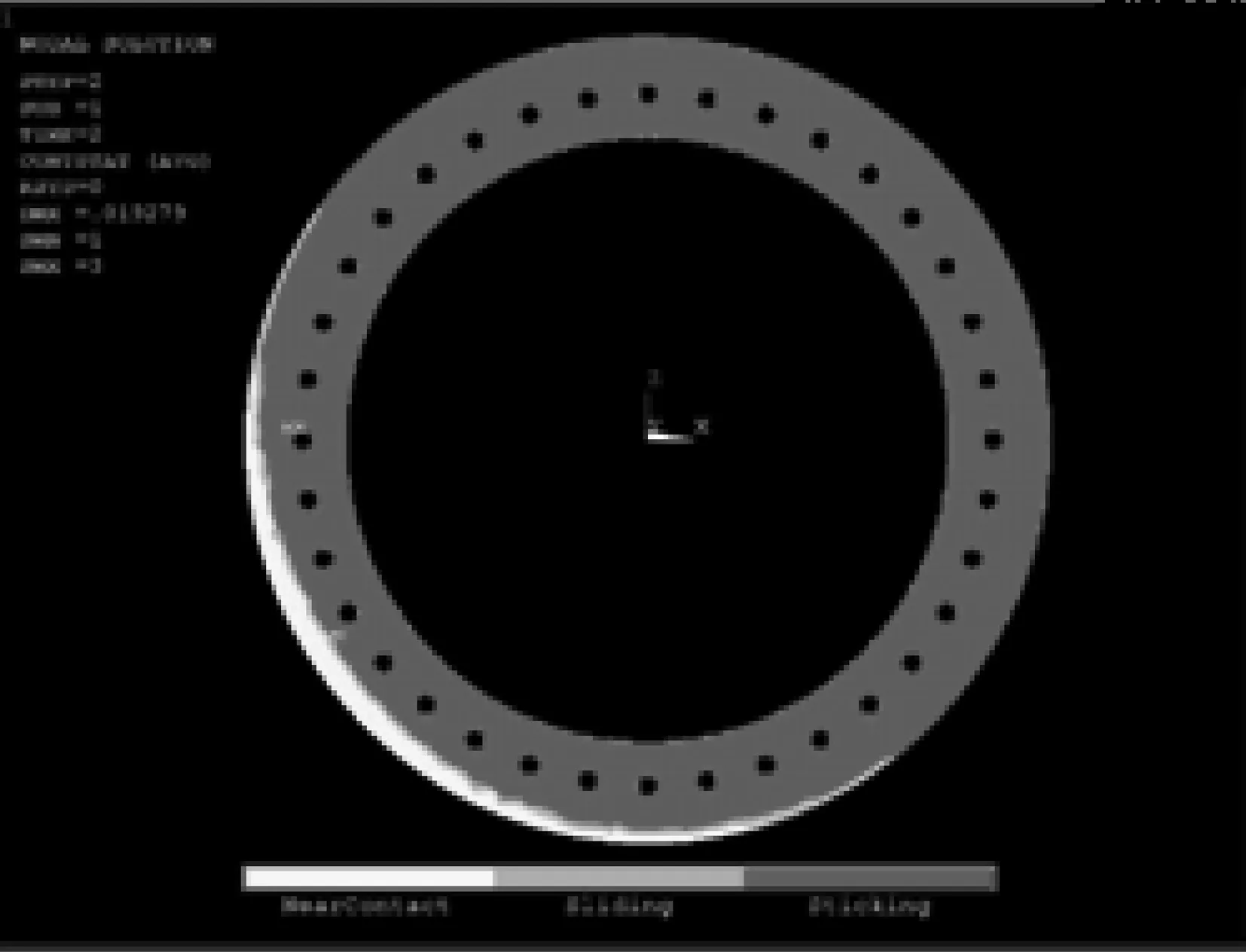

在疲勞方面,為防止疲勞斷裂,根據(jù)AGMA-6123-B06-2006標(biāo)準(zhǔn),需要足夠的夾持長(zhǎng)度lg,lg≥4Df(圖3)[5]。

圖3 緊固件夾持要求

在預(yù)緊方面,為保障螺栓不松脫,防止預(yù)緊扭矩載荷的反向儲(chǔ)備和螺栓與端面的接觸摩擦增大,可采用厚墊片和液壓拉伸法預(yù)緊螺栓,以提高螺栓的防松性能。在螺栓數(shù)量方面,如果不考慮制造和安裝成本,螺栓數(shù)量N增加為96個(gè),那么,按照上述分析,最小抗滑移摩擦系數(shù)可降低為0.041(小于0.050),從根本上消除輪轂和主軸結(jié)合面間的錯(cuò)動(dòng)。

2.3 栓接面防腐方式的選用

2.3.1栓接面不采用金屬面直接接觸的原因

栓接面不采用金屬面直接接觸有兩方面的原因:

a. 栓接面間摩擦系數(shù)的考慮。以往,國(guó)內(nèi)兆瓦級(jí)風(fēng)機(jī)輪轂與主軸栓接面有采用鑄鐵與碳鋼金屬面直接接觸的。為防止金屬面存儲(chǔ)期間生銹,通常涂抹耐高溫和低溫的防銹油脂,但該油脂不易清理,容易導(dǎo)致殘留,從而降低輪轂與主軸栓接面間的摩擦系數(shù),誘發(fā)低頻類的異常響聲。

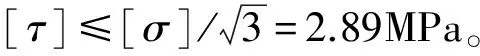

b. 規(guī)避螺栓失效風(fēng)險(xiǎn)的考慮。通過仿真圖(圖4)[2]可知風(fēng)機(jī)運(yùn)行中接觸面積S并非100%接觸。而且在風(fēng)機(jī)運(yùn)行中,接觸面邊緣也存在一個(gè)交變的脈沖應(yīng)力。

圖4 主軸與輪轂接觸狀態(tài)

這樣,在海邊等潮濕且鹽度較高的地區(qū),就存在邊緣被腐蝕的風(fēng)險(xiǎn)。腐蝕發(fā)生后會(huì)生成分子結(jié)構(gòu)疏松的鐵銹,其組成隨溫度變化,通常用Fe2O3·xH2O表示。因?yàn)檠趸F的體積約是鐵單質(zhì)體積的2.14倍[6],而且又加入了H2O,鐵銹質(zhì)量體積增大,在聯(lián)接面邊緣產(chǎn)生鍥入效應(yīng),會(huì)對(duì)螺栓產(chǎn)生一種較大的附加應(yīng)力,從而容易使螺栓過早失效。所以,輪轂與主軸間的栓接面不宜采用金屬面直接接觸的聯(lián)接方式,需要對(duì)輪轂及主軸端面進(jìn)行防腐,而且防腐等級(jí)需達(dá)到C3級(jí)(海上風(fēng)機(jī)需要至少C4級(jí))以上,以達(dá)到輪轂與主軸金屬面長(zhǎng)久不直接接觸的目的。

2.3.2防腐形式

主軸與輪轂間的栓接面不僅需要防腐,也應(yīng)能保證導(dǎo)電功能(防止雷擊電流通過螺栓產(chǎn)生燒結(jié)問題)和傳遞扭矩的可靠(即足夠的最低摩擦系數(shù)),因此,其防腐要求需和其他功用一并考慮。

對(duì)于防腐,一般可采用的材料有:有機(jī)油漆、鍍鋅、熱噴鋅及富鋅漆等。然而,因有機(jī)漆不能在端面間提供較強(qiáng)的摩擦系數(shù),又不能滿足導(dǎo)電要求,故不能選用。余下的3種防腐材料均含有金屬鋅,可滿足導(dǎo)電要求,而且在防腐方面,鋅對(duì)基體鋼材既有陰極保護(hù)作用,又能在常溫空氣中生成一層薄而致密的堿式碳酸鋅膜,可阻止金屬進(jìn)一步氧化。因此,就防腐和導(dǎo)電而言,鍍鋅、熱噴鋅和富鋅漆均是不錯(cuò)的選擇。但是,因球墨鑄鐵較鋼件難以鍍鋅,鍍鋅層與鋼鐵基體的結(jié)合力也低,難以抗擊風(fēng)機(jī)運(yùn)行中的沖擊。而且,主軸、輪轂體積較大,鍍鋅困難,所以可排除鍍鋅的方式。對(duì)于火焰噴鋅方法,由于施工中的污染、毒性以及耐老化性能差等原因也不能大量推廣使用。而富鋅漆中含鋅量通常達(dá)70%~80%,在組分的作用下可與鐵發(fā)生化合反應(yīng),不僅增加了其與基體的附著力,而且在一定的條件下可滿足栓接面抗滑移摩擦系數(shù)的要求。筆者考慮導(dǎo)電的可靠性,建議采用含鋅量85%以上的無機(jī)富鋅漆防腐。

3 無機(jī)富鋅漆栓接面摩擦系數(shù)的影響因素

3.1 無機(jī)富鋅漆涂敷厚度對(duì)摩擦系數(shù)的影響

如果無機(jī)富鋅漆膜厚度太薄會(huì)導(dǎo)致膠粘力破壞,太厚則會(huì)導(dǎo)致粘性失效和生銹。因此,典型的無機(jī)富鋅涂料干膜厚度應(yīng)在 50~75μm。為防止漆膜龜裂,最大不應(yīng)超過125μm[7]。一般,金屬底層表面粗糙度Rz為40~75μm,假設(shè)無機(jī)富鋅漆涂敷厚度為極限值125μm,那么,漆膜就要突出金屬基體,主軸和輪轂栓接面間就形成圓筒狀的脆性墊板,將會(huì)受到剪切破壞。

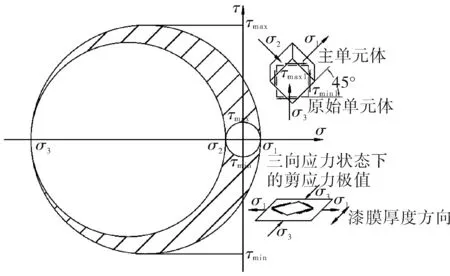

圖5 主軸和輪轂栓接面間的圓筒狀脆性墊板單元體三向應(yīng)力圓計(jì)算圖解

由此可得:

最大拉應(yīng)力σ1=τmax1=τ=2.62≤[σ]=5MPa

最大壓應(yīng)力σ3=-σa=-32.1MPa

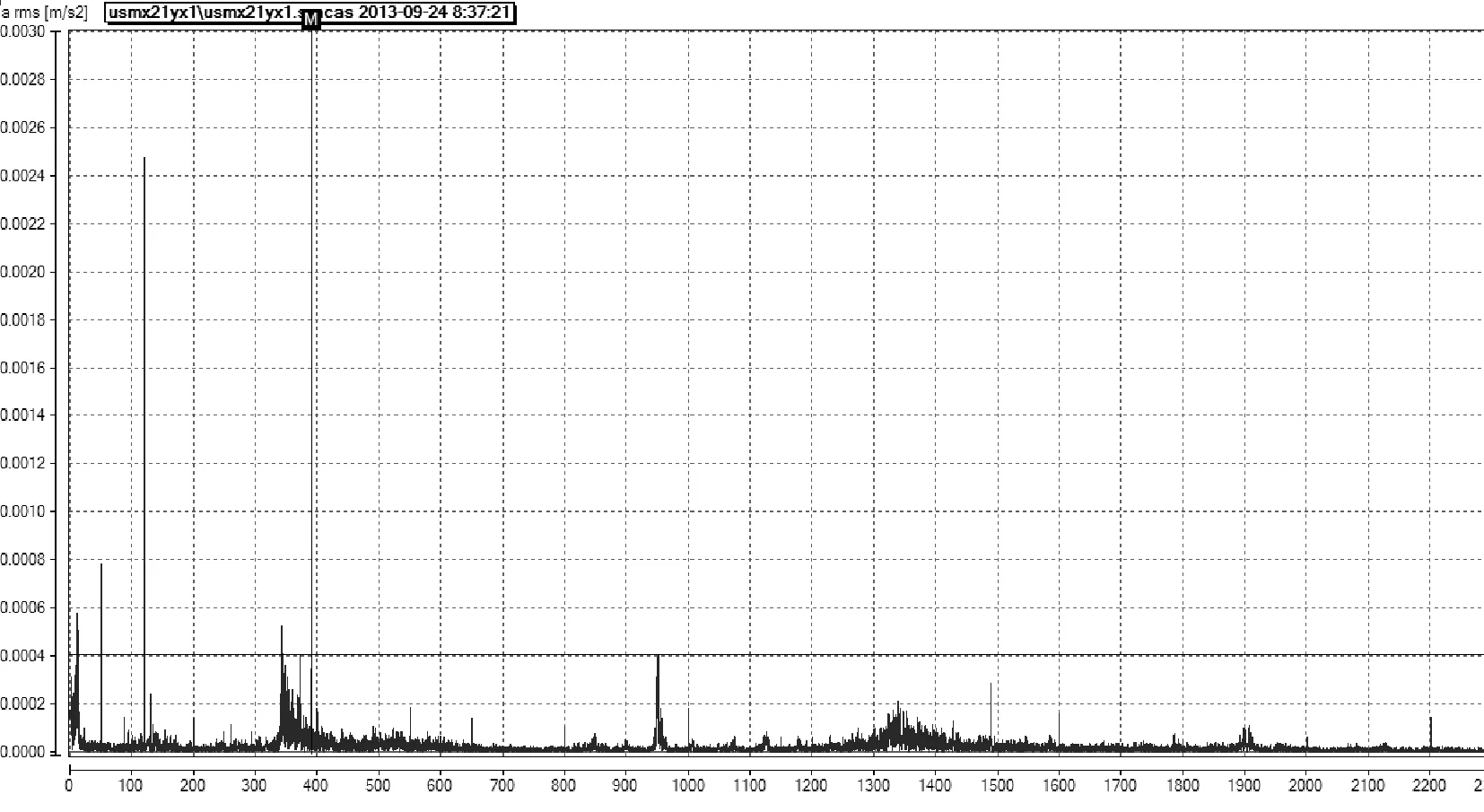

通過以上計(jì)算分析可知,栓接面間富鋅漆墊板將沿軸向45°方向被剪開而發(fā)生異響。該類異響屬于高頻的漆膜挫裂聲,不同于上述的輪轂與主軸油污時(shí)錯(cuò)動(dòng)的低頻異響,筆者對(duì)某風(fēng)場(chǎng)風(fēng)機(jī)異響錄音進(jìn)行頻譜分析(圖6)可知,該類異響頻率遠(yuǎn)超過了30Hz,應(yīng)明顯不同于前述端面間滑移錯(cuò)動(dòng)的異響聲頻譜。

圖6 某風(fēng)場(chǎng)主軸與輪轂間異響的頻譜圖

該類異響伴隨的漆膜挫裂裂紋,其裂紋擴(kuò)展與裂紋前端形狀、壓應(yīng)力強(qiáng)度等有關(guān),并在一定條件下保持穩(wěn)定且不再擴(kuò)展變化。如果該類異響不斷發(fā)展,說明金屬底層的表面粗糙度過低或螺栓栓接產(chǎn)生的壓應(yīng)力不足以使挫裂裂紋不擴(kuò)展(此時(shí)的異響頻率特征為高頻),從而進(jìn)一步導(dǎo)致漆膜破碎和脫落,破碎和脫落后的鋅粉顆粒,將形成滾動(dòng)摩擦效應(yīng)。查閱有關(guān)資料[3]可知,摩擦系數(shù)常在0.002~0.005之間,遠(yuǎn)低于前述的殘留防銹油的金屬直接接觸栓接面間的摩擦系數(shù)0.050的要求,并改用雙排螺栓時(shí)摩擦系數(shù)為0.041的最低要求,栓接面間將發(fā)生伴隨低頻異響的錯(cuò)動(dòng),更加危險(xiǎn)。

因此,為防止輪轂與主軸栓接面間發(fā)生更惡劣的錯(cuò)動(dòng),無機(jī)富鋅漆的涂敷須嚴(yán)格控制,主要指標(biāo)涉及涂敷前金屬底層粗糙度、漆膜附著力與摩擦系數(shù)的關(guān)系。

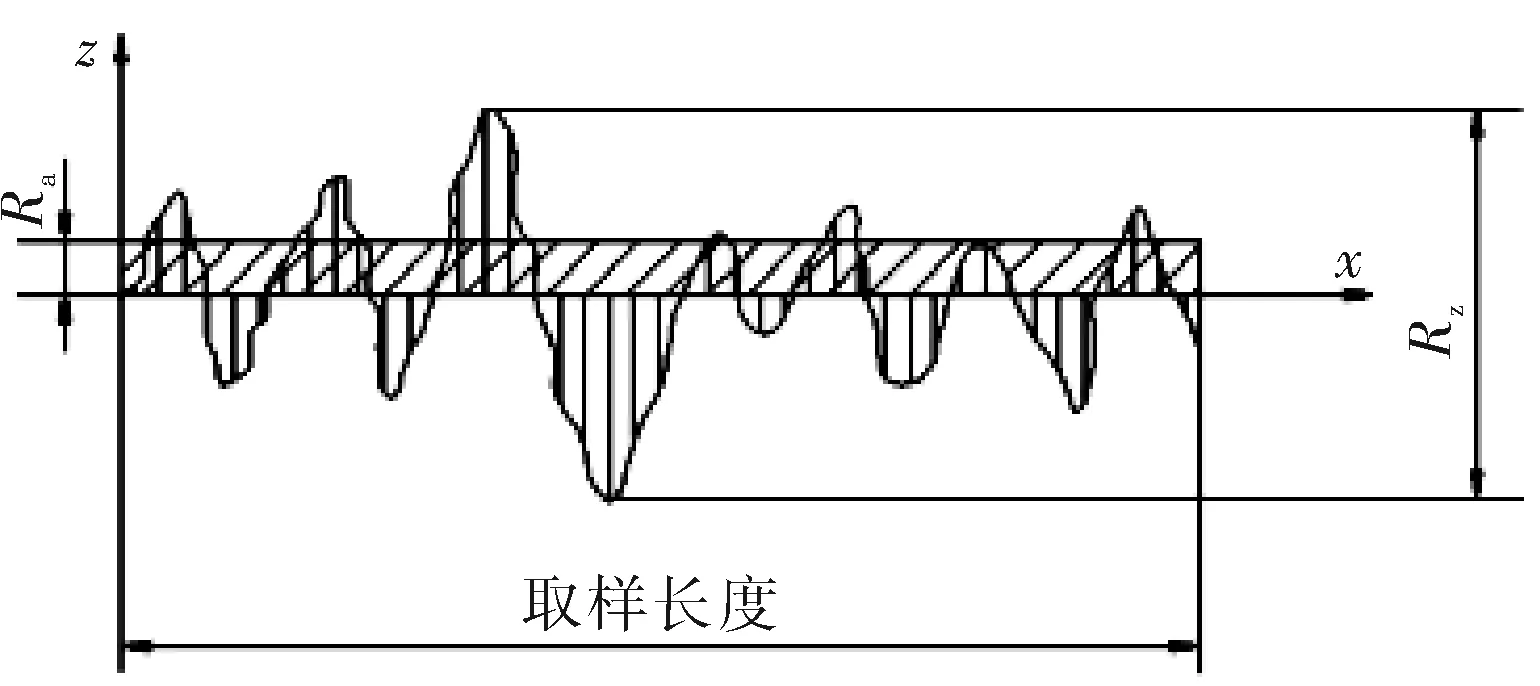

3.2 金屬底層粗糙度對(duì)漆膜附著力和摩擦系數(shù)的影響

基于端面摩擦系數(shù)與表面粗糙度在一定范圍內(nèi)成正相關(guān)關(guān)系,考慮漆膜附著力和防腐要求,富鋅漆涂敷前要進(jìn)行噴砂處理,金屬表面在噴砂處理后表面粗糙度應(yīng)該滿足產(chǎn)品說明書的要求。一方面如果粗糙度太小會(huì)影響涂料與基體的附著力,太大則漆膜不容易覆蓋住鋼材表面,波峰處很容易引起點(diǎn)蝕;另一方面,筆者認(rèn)為表面粗糙度Rz范圍選為40~75μm可有效保障栓接面間的摩擦。

要滿足一定的抗滑移摩擦系數(shù),根據(jù)圖7可以看出,如果要求金屬基體大部分金屬凸起仍可發(fā)揮摩擦阻滯作用,滿足金屬面直接接觸的靜摩擦系數(shù)為0.3的要求[10]。就需要基體凸起部分具有足夠的強(qiáng)度,使其不會(huì)在交變應(yīng)力下折斷并保證附著在凸凹之間的富鋅漆不脫落。

圖7 表面粗糙度Ra和Rz示意圖

根據(jù)上述兩個(gè)要求,目前制訂的工藝方案有:

a. 采用鋼丸噴砂。一方面,建議粗糙表面選用Rz為50μm,可保證粗糙度凸起部分有一定的強(qiáng)度;另一方面,使用鋼丸噴砂可對(duì)基體表面產(chǎn)生壓應(yīng)力,保證凹陷部分產(chǎn)生疲勞裂紋并有效抑制裂紋擴(kuò)散,使凸起部分不會(huì)在交變應(yīng)力下折斷。

b. 保證附著在凸凹之間的富鋅漆不脫落,需要了解其漆膜形成原理。

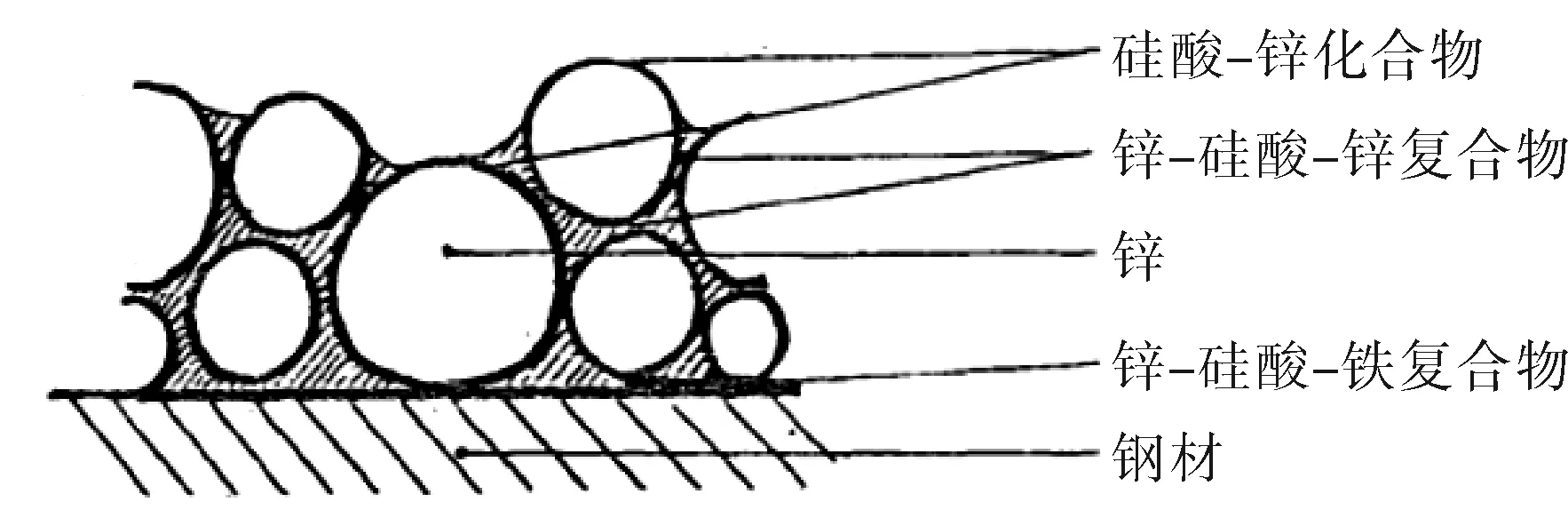

如圖8所示,可以推測(cè)無機(jī)鋅涂層對(duì)基體鋼材有極強(qiáng)的附著力[7]。不僅無機(jī)鋅涂層中的硅酸鹽與鋼材表面的活性鐵反應(yīng)生成了硅酸鐵,同時(shí),硅酸鹽也與鋅反應(yīng)生成硅酸鋅和鋅-硅酸-鐵的復(fù)合物。所以說,無機(jī)鋅涂層是靠化學(xué)反應(yīng)粘附在鋼材表面的。但是,如果基體表面不干凈,附著力也會(huì)有所消弱;如果涂敷方式不妥當(dāng),鋅粉顆粒會(huì)分散粘在鋼材表面,不足以滿足栓接面間抗滑移摩擦系數(shù)的要求。所以,富鋅漆噴涂前基體表面要求清理至GB/T 8923規(guī)定的Sa3級(jí)以上。

圖8 無機(jī)富鋅漆漆膜組成

涂敷方式不允許刷涂,需要采用噴涂。又因干噴會(huì)造成附著力下降,因此為防止干噴,還必須選擇合適的噴嘴并調(diào)整好噴嘴壓力。若噴嘴壓力過大,漆霧霧化過度,飛速過快,使溶劑大量揮發(fā),極易造成干噴。即使防止了干噴,還要注意漆膜的固化,這就需要漆膜固化時(shí)保證其溫度和濕度。當(dāng)環(huán)境相對(duì)濕度低于50%時(shí),漆膜的固化將嚴(yán)重延遲。涂裝作業(yè)時(shí),底材溫度不低于5℃,且至少比空氣露點(diǎn)溫度高3℃(溫度和相對(duì)濕度應(yīng)在涂裝場(chǎng)地測(cè)量)。這樣,無機(jī)富鋅漆涂敷厚度在50~75μm之間時(shí),可保證附著在凸凹之間的富鋅漆不脫落。聯(lián)接端面也可達(dá)到涂敷前的栓接面的摩擦要求。

4 結(jié)束語

綜合以上分析,為保證主軸與輪轂間可靠聯(lián)接,保證傳遞足夠的摩擦力矩,防止聯(lián)接失效,需要強(qiáng)調(diào)的措施包括:主軸與輪轂聯(lián)接螺栓選用強(qiáng)度等級(jí)10.9級(jí),防腐處理達(dá)克羅,禁用12.9級(jí)或鍍鋅處理的螺栓,且螺栓夾持長(zhǎng)度lg≥4Df;基體噴砂采用鋼丸噴砂,表面粗糙度Rz為50μm,清潔度Sa3級(jí)以上;端面防腐采用含鋅量85%以上的無機(jī)富鋅漆噴涂,涂敷干膜厚度在50~75μm之間;漆膜附著力平均不小于5MPa,最低不小于3MPa。同時(shí),在風(fēng)場(chǎng)吊裝前,主軸與輪轂聯(lián)接表面應(yīng)嚴(yán)加防護(hù);建議涂富鋅漆的方案擴(kuò)展用于風(fēng)機(jī)的剎車盤、主副機(jī)架間等動(dòng)、靜聯(lián)接端面上,既可有效防腐又可提供較大的摩擦系數(shù)。

參考文獻(xiàn)

[1] 袁帶英,劉勇彪.基于VC++的風(fēng)力機(jī)主軸強(qiáng)度分析系統(tǒng)設(shè)計(jì)[J].電網(wǎng)與清潔能源,2010,26(1):65~67.

[2] 曹鵬.輪轂-主軸螺栓連接分析[DB/OL]. http://www.doc88.com/p-017901650178.html,2012-02-08.

[3] 機(jī)械設(shè)計(jì)手冊(cè)編委會(huì).機(jī)械設(shè)計(jì)手冊(cè)[M].北京:機(jī)械工業(yè)出版社,2004:23~24.

[4] 國(guó)測(cè)諾德技術(shù)部.風(fēng)力發(fā)電基礎(chǔ)知識(shí)[EB/OL].http://www.doc88.com/p-97830535992.html,2011-12-10.

[5] ANSI/AGMA 6123-B06-2006,Design Manual for Enclosed Epicyclic Gear Drives[S].Japan:AGMA,2007.

[6] 浙江大學(xué)普通化學(xué)教研組.普通化學(xué)[M].上海:高等教育出版社,1981:277~278.

[7] 王旭東,劉忠斌.海洋平臺(tái)常用無機(jī)富鋅涂料施工的注意事項(xiàng)[J].全面腐蝕控制,2008,22(3):34~36.

[8] BS EN ISO 12944-6,Paints and Varnishes. Corrosion Protection of Steel Structures by Protective Paint Systems. Laboratory Performance Test Methods[S]. British:BSI,1998.

[9] 蘇翼林,天津大學(xué)材料力學(xué)教研室.材料力學(xué)[M].北京:高等教育出版社,1987:176~199.

[10] 表面粗糙度新國(guó)標(biāo)[DB/OL]. http://wenku.baidu.com/view/e47cdebdfd0a79563c1e72c0.html,2012-04-17.