采出液粘度對井下旋流除砂器內流特性及分離性能的影響*

閆月娟 王尊策 徐 艷 李 森 張井龍

(東北石油大學機械科學與工程學院)

當油田進入高含水期后,長期的注水開發造成地層膠結變差,同時隨著填砂壓裂、聚合物驅油以及三元復合驅油等新技術的應用,使得采出液攜砂能力增強,部分油井出砂日益嚴重,經常出現油層砂埋或抽油泵砂卡的現象[1]。筆者針對此現象設計了雙螺旋片導流的、集旋流分離與沉降分離為一體的井下旋流除砂器。

目前國內外已有旋流器用于井下液砂分離的研究[2,3],但多數均以清水作為數值模擬和實驗研究的對象,這與油田實際生產情況有很大不同。以大慶油田為例,水驅井采出液的粘度約為3.0~5.0mPa·s,聚驅和三元復合驅井采出液的粘度可超過20.0mPa·s。井下旋流除砂器為靜態水力旋流器,其分離性能受分離介質粘度的影響很大,甚至會引起旋流器失效。因此原有的研究具有很大的局限性,筆者借助Fluent計算流體軟件,開展采出液粘度對井下旋流除砂器內流特性和分離性能影響的數值模擬研究,分析該井下旋流除砂器結構的合理性和適用性。

1 除砂器工作原理

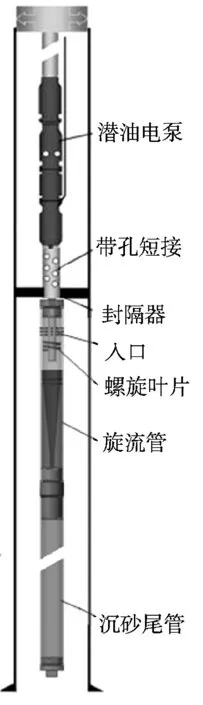

圖1 除砂裝置工藝管柱圖

井下旋流除砂裝置由旋流錐和沉砂尾管兩部分組成,其結構如圖1所示。除砂裝置通過封隔器固定于套管內,混合液由旋流器側壁的圓孔進入旋流腔,在螺旋葉片的導流作用下產生螺旋流,并在錐段保持強旋流動,經離心分離,較重的砂相隨外旋流運動到器壁處。由于旋流錐體的底流口沉浸在沉砂尾管內,經旋流分離出的砂,進入沉砂尾管,繼續在重力沉降作用下逐漸沉入尾管底部,待檢泵作業時取出。較輕的油水混合液則經內旋流通過溢流管進入泵的吸入口,從而實現液砂分離。井下旋流除砂器的應用可減少砂對泵的沖蝕與磨損,提高泵效,延長泵的使用壽命。

2 數值模擬

2.1幾何模型和網格劃分

針對井下分離工況設計了雙螺旋導流、單出口的旋流除砂器。除砂器主要結構參數為:旋流腔主直徑60mm,溢流管直徑20mm,溢流管插入深度30mm,螺旋導流截面9.3 mm×9.3mm,柱段長度60mm,錐段錐角10°,底流口直徑15mm。為了簡化計算,入口從螺旋導流段開始,取沉砂尾管長2m。采用六面體或楔形體單元分塊劃分了結構化網格,網格單元數為666 800。網格劃分如圖2所示。

圖2 旋流器網格

2.2數學模型

采用Fluent軟件進行流場的數值模擬,計算模型選擇混合模型(Mixture),湍流模型選擇雷諾應力RSM模型,入口設為速度入口,出口設為自由出流,壁面采用標準函數,壁面速度采用無滑移邊界條件。采用穩態數值計算,基于控制體積法,將控制方程轉換為可以用數值方法求解的代數方程進行了數值模擬計算[4]。

3 采出液粘度對井下旋流除砂器內流特性的影響

數值模擬以砂相粒徑0.06mm[3],砂相體積0.3%,入口速度8m/s為基礎,針對不同采出液粘度,進行數值模擬,分析采出液粘度對除砂器內流特性的影響規律。根據大慶油田水驅、聚驅和三元復合驅油井的實際情況,選取采出液粘度為1.5、5.0、10.0、20.0mPa·s 4種情況進行研究。選取旋流段z=-200mm和沉降段z=-1500mm的橫截面分析數值模擬結果,截面分布如圖3所示。

圖3 除砂器軸截面簡圖

3.1采出液粘度對流體流動跡線的影響

井下旋流除砂器由旋流錐段和沉砂尾管兩部分組成。在旋流錐段實現離心分離,在沉砂尾管內完成沉降分離。通過數值模擬得到了不同粘度時,流體在除砂器內流動的跡線圖(圖4)。可以看出,流體從兩側螺旋入口進入旋流器,形成內外兩個旋渦,中心處的內旋渦流體向上運動,從溢流流出;近壁處的外旋渦流體向下運動,通過底流口進入沉砂尾管內,并在一定距離內保持螺旋流動,其中部分流體通過底流口返回旋流腔。隨著采出液粘度的增加,流體的內摩擦阻力增大,旋流強度減弱,螺旋流在沉砂尾管內保持螺旋流動的距離逐漸縮短。螺旋流消失后,流體進入重力沉降階段。

圖4 不同粘度時流體的流動跡線

3.2采出液粘度對切向速度的影響

切向速度是離心力產生的重要因素,決定旋流器的分離性能。由于旋流器的流場具有對稱性,因此只取一側半徑方向進行研究。從圖5可以看出,當粘度為1.5~20.0mPa·s時,切向速度分布符合普通水力旋流器的流場分布規律,形成了內外旋流區。外旋流區符合自由渦的運動規律,切向速度隨半徑的減小而增大,大約在溢流口2/3半徑處達到極值;內旋流區符合強制渦的運動規律,切向速度隨半徑的減小而減小,到中心處幾近降為零。在同一高度截面(z=-200mm),流場切向速度值隨著采出液粘度的增加而急劇下降。在入口速度為8m/s的情況下,當介質粘度為1.5mPa·s時,切向速度的峰值為11.6m/s左右;當介質粘度為20.0mPa·s時,切向速度的峰值下降為7.5m/s左右。介質粘度越大,切向速度曲線越平緩,說明粘度對外旋流準自由渦的運動產生了巨大影響。切向速度的大幅下降,將導致旋流器分離性能的下降。

圖5 不同粘度時切向速度分布曲線

3.3采出液粘度對軸向速度的影響

旋流器軸向速度的流動方向決定著流體介質在溢流和底流中的分配,也影響分級粒度的大小[5]。從圖6可以看出,在外旋流區軸向速度向下,在內旋流區軸向速度折轉向上。采出液粘度對軸向速度的影響沒有改變軸向速度的分布規律,隨著采出液粘度的增加,軸向速度的變化并不大,說明在筆者研究的粘度范圍內介質粘度對軸向速度的影響較小。當粘度為1.5mPa·s時,旋流器中心的軸向速度略有增大,這主要是因為此時粘度較小,流體內摩擦阻力小,因此能保持強旋流動,切向速度較大,從使而上、下行的軸向速度都有所下降。該旋流器為單入口和單出口結構,單位時間內出口流量相同,因此中心部的軸向流速略有增大。

圖6 不同粘度時軸向速度分布曲線

3.4采出液粘度對徑向速度影響

在水力旋流器的三維流動中,徑向速度相對較小,在分離過程中,固液顆粒所受到的徑向遷移阻力主要來源于流體的徑向運動帶來的摩擦阻力[6]。可以看出粘度在1.5~20.0mPa·s范圍內變化時,徑向速度分布曲線基本相同(圖7),且隨著粘度的增加,徑向速度的波動逐漸減小,表明分離能力逐漸下降。

圖7 不同粘度時徑向速度分布曲線

3.5粘度對沉降段軸向滑移速度的影響

在旋流分離段,粘度通過影響切向速度、軸向速度和徑向速度,來影響分離的性能。在重力沉降段,上述3個速度都幾近降為零。粘度主要是通過影響液固兩相間的軸向滑移速度來影響重力沉降。圖8為數值模擬得到的z=-1500mm處軸向滑移速度。可以看出,在粘度為1.5mPa·s時,液砂兩相間的滑移速度較大,為0.001 2m/s,中心部還有較大的速度波動。隨著粘度增加,滑移速度迅速降低,粘度為20.0mPa·s時,滑移速度幾乎降為零。說明隨著粘度的增加,重力分離的效率迅速下降。

圖8 不同粘度時軸向滑移速度分布曲線

3.6采出液粘度對砂相分布的影響

旋流器內砂相的分布將受到旋流分離和沉降分離的共同影響。旋流分離的效果為主要影響因素,旋流分離出的砂如不能及時沉降,將會再一次返混入旋流腔,從而降低除砂器的有效工作時間。圖9為z=-200mm處砂相的體積分數分布云圖。入口砂相體積分數為0.3%。

圖9 z=-200mm截面不同粘度砂相分布云圖

從圖9中可以看出,當液砂混合流由入口進入除砂器后,在離心力作用下在錐段實現了分離,分離后砂相主要分布在近外壁區,而水相則分布在管中心處。采出液粘度的增加將導致旋流錐段切向速度的快速下降,以及沉砂段軸向滑移速度的下降,因此必將導致分離效率的下降和砂相分布規律的變化。在粘度為1.5mPa·s時,砂相主要分布在近壁區,體積分數為1.5%,中間區域為液相,砂的含量幾乎為零,分離效果最好;當粘度為5.0mPa·s時,中間區域含砂量增多,砂相體積分數為0.075%,底流口范圍內出現少量返混的砂相,這部分砂在繼續上行的過程中,可能重新進入外旋流,沉入沉砂尾管內;粘度為10.0mPa·s時,分離效果已大幅下降,中間區域砂相濃度繼續增大,砂相體積分數已達0.22%,底流口范圍內返混較為嚴重,說明此時沉砂管內砂的沉降效果也已不好;當粘度增大到20.0mPa·s時,中間區域砂相體積分數已達0.3%,說明旋流分離已失效,同時從底流口返混砂粒濃度和面積增大,旋流器已不能實現液砂的有效分離。

4 采出液粘度對井下旋流除砂器分離性能的影響

采出液粘度的變化將影響除砂器流場和固液兩相的分布規律,并最終影響除砂器的分離性能。旋流除砂器分離性能的兩個重要評價指標是分離效率和壓力降。在獲得一定分離效率的前提下,壓力降越小,能耗越少,其綜合分離性能越高。井下旋流除砂器的分離性能也將受到入口流速的較大影響。從圖10可以看出,隨著采出液粘度增加,分離效率快速下降,且入口速度越高分離效果越好。這是因為在速度相同條件下,流體粘度大,內摩擦阻力大,流體的動能損失增加,導致流體的切向速度急劇降低,從而降低分離能力。在相同粘度條件下,提高入口速度,可提高旋流分離的切向速度,延長沉砂管段螺旋流的強度和保持時間,因此同時提高了旋流分離和沉降分離的效率,使得井下旋流除砂器的綜合分離效率得以提高。

圖10 采出液粘度對分離效率的影響

由圖11可知,隨著采出液粘度增加,出口壓力降略有減小。這主要是因為,旋流器是靠損失壓力來提高旋轉速度的,由于粘度的增大,旋流速度下降,因此壓力降較小。但壓力降受入口速度的影響卻很大,隨速度提高,雖然分離效率提高,但壓力降卻很大。

圖11 采出液粘度對壓力降的影響

由此可知結構固定后,在一定的入口流速下,靜態旋流器有適宜分離的粘度范圍。本例除砂器在入口速度為8m/s,分離0.06mm的目標砂時,適用于粘度小于15.0mPa·s的采出液的液砂分離,分離效率大于70%。基本可以滿足高含水油田水驅、聚驅和部分三元復合驅液砂分離的要求。

5 結論

5.1建立了雙入口、單出口的數值計算模型,采用混合多項流模型和RSM湍流模型進行數值模擬,得到除砂器內部流場分布規律。

5.2采出液粘度在1.5~20.0mPa·s范圍內變化,將引起井下旋流除砂器旋流段切向速度和沉降段軸向滑移迅速下降,從而降低旋流分離和沉降分離的效率,而對軸向速度和徑向速度的影響并不大。

5.3井下旋流除砂器分離性能受采出液粘度和入口速度影響較大,采出液粘度增加、入口速度降低,分離效率快速下降,壓力降略有減小。

5.4本例除砂器在入口速度為8m/s,分離0.06mm的目標砂時,適用于粘度為小于15.0mPa·s的采出液的液砂分離,分離效率大于70%,壓力降小于0.26MPa,基本可以滿足高含水油田水驅、聚驅和部分三元復合驅液砂分離的要求。

參考文獻

[1] 劉新巖,李飛明,張祖良. 高含砂油井液對電潛泵的破壞形式及改進措施[J]. 石油機械,2006,34(3):63~65.

[2] Michael B. Desander Protects Downhole Pump[J]. Oil & Gas Journal,2001,11(5):50~54.

[3] 李賓飛,李兆敏,李曉宏. 旋流式井下液砂分離器的研制及應用[J]. 石油鉆采工藝,2008,30(1):121~124.

[4] 單出口井下旋流除砂器內流特性及分離性能研究[J]. 東北大學學報,2013,34(z2):309~312.

[5] Narasimha M, Sripriya R, Banerjee P K. CFD Modeling of Hydrocyclone-prediction of Cut Size[J].International Journal of Mineral Processing,2005,75: 53~68.

[6] 梁政,王進全,任連城,等. 固液分離水力旋流器流場理論研究[M]. 北京:石油工業出版社,2011:69~70.