空冷凝汽器翅片管流態化清洗的數值模擬

王升龍 陳東偉 王建江 徐志明 楊善讓

(東北電力大學能源與動力工程學院)

空冷機組直接空冷凝汽器運行的安全性和經濟性取決于翅片管的換熱狀況[1]。空冷島為管束結構,管子數量多、管間距小且翅片結構復雜、翅片間距小。在空冷島運行過程中,冷空氣不斷從翅片間通過,夾帶柳絮、泥沙等雜質,使翅片管容易積灰或堵塞,致使空氣流動阻力增加,傳熱惡化,換熱效果急劇變差,嚴重影響機組安全和經濟運行。因此,對翅片管進行清洗、優化空氣流場,對改善凝汽器換熱效果具有重要意義。

為了提高空冷散熱器的換熱效果,文獻[2~5]已從翅片管污垢的清洗方面進行論述;文獻[6]針對污垢的影響因素指出流速對污垢剝離過程的影響主要表現在壁面剪切應力和污垢層本身的強度上;筆者考慮湍流強度、壁面剪切應力對污垢清洗的影響,應用Fluent軟件,采用歐拉多相流模型,對翅片管內的液固兩相流的湍流特性、污垢的清洗強度及清洗效果等進行了數值模擬。分析了計算域入口流體流速、固相顆粒的體積分數、粒徑對湍流強度、壁面剪切應力的影響,探討了滿足清洗效果的條件下,合理的流速,固相體積分數和粒徑的選擇。

1 數值模擬

1.1幾何模型

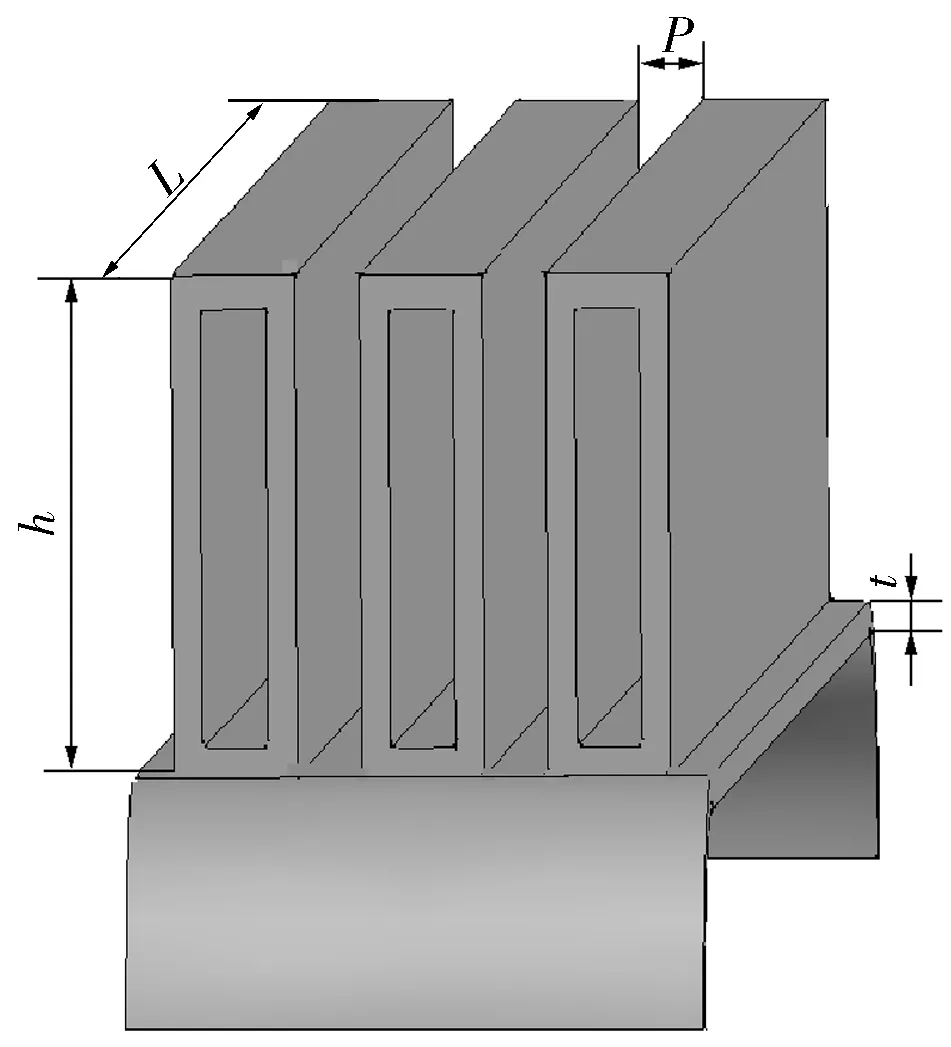

筆者采用蛇形翅片管單排管作為清洗對象,該單排管為扁管芯纖焊硅鋁合金蛇形翅片,呈“幾”字形排列(圖1),結構尺寸參數如下:

翅片長度L200mm

翅片高度h19mm

翅片厚度t0.35mm

翅片間距P2.8mm

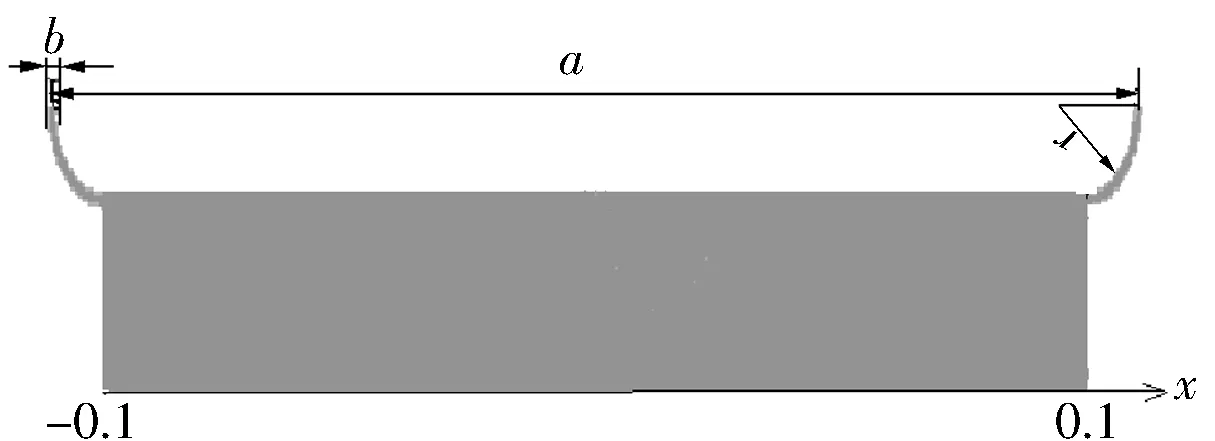

扁管長度a220mm

a. 翅片示意圖

b. 扁管示意圖

扁管厚度b1.5mm

扁管半徑r10mm

為便于數值模擬,將蛇形翅片簡化為矩形翅片。考慮管束的對稱性,數值模擬只取兩根扁平管之間的一半區域。在扁平管管長方向,取兩個相鄰翅片間的區域作為數值模擬的計算域,并將計算區域入口邊界和出口邊界分別延長50、150mm,以避免入口處的入口效應和出口邊界的回流現象對計算結果產生影響。用GAMBIT建立模型,蛇形翅片管的計算域如圖2所示。

圖2 蛇形翅片管計算域

1.2控制方程

筆者采用歐拉多相流模型。單相模型中,只求解一套動量和連續性的守恒方程,為了實現從單相模型到多相模型的改變,必須引入附加的守恒方程。在引入附加的守恒方程的過程中,必須修改原始的設置。這個修改涉及到多相體積分數α1,α2,…,αn的引入和相之間動量交換的機理。

1.2.1體積分數

q相的體積Vq定義為:

(1)

αq是第q相的體積分數,則:

(2)

1.2.2質量守恒

q相連續方程為:

(3)

1.2.3動量守恒

動量守恒方程為:

(4)

(5)

1.3邊界條件

入口為流速型入口條件,分別對混合相、單相進行設置,入口流速范圍是12~18m/s,固相是不同粒徑的巖屑,密度ρ為2 500kg/m3,粒徑為0.1~0.5mm,體積分數為2%~10%;出口為自由壓力出口;在管束和翅片對稱平面上,滿足對稱邊界條件;在扁平管管長方向的兩個計算平面上,取為周期性邊界條件;翅片和橢圓基管采用鋁材。

1.4計算方法

采用Fluent軟件進行計算,計算湍流模型采用標準k-ε兩方程模型,壁面采用標準壁面,各方程的離散化均采用一階迎風格式,壓力與流速的耦合關系采用Simple算法。求解器采用壓力基隱式求解器。

2 模擬結果及分析

2.1湍流強度分析

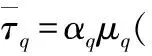

圖3為相同粒徑(0.4mm)時,不同流速、體積分數對湍流強度的影響。由圖3可知,固相顆粒的引入使湍流強度增加,有利于除垢,湍流強度隨著流速和固相體積分數的增大而增大。流速和固相體積分數Vα在較小的變化范圍內對湍流強度的影響幾乎相同,隨著流速和體積分數的增大,體積分數對湍流強度的影響大于流速對湍流強度的影響。在空冷凝汽器高壓水除垢過程中,考慮到節水、節能,可以合理的增加固相體積分數。

圖3 流速、體積分數對湍流強度的影響

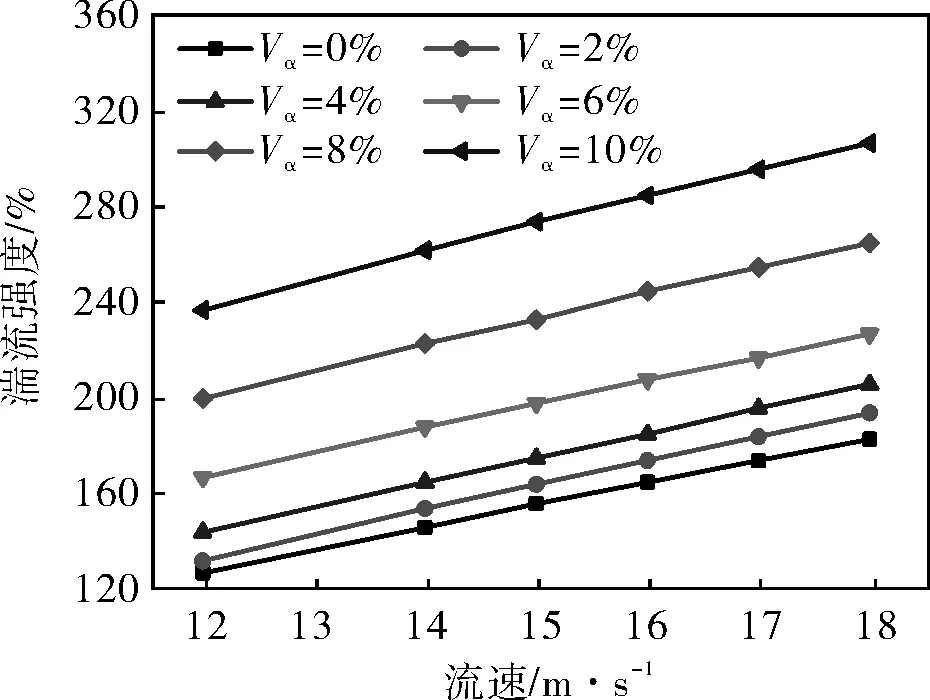

圖4為相同流速(14m/s)時,不同固相粒徑、體積分數對湍流強度的影響。由圖4可知,湍流強度隨著固相粒徑和體積分數的增大而增大,說明固相粒徑和體積分數的增大,加大了擾流強度。同時由圖4可以看出,在體積分數Vα較小時(2%~4%),隨著顆粒粒徑的增加湍流強度變化幅度較小;在體積分數Vα相對較大時(6%~10%),隨著顆粒粒徑的增加湍流強度變化幅度較大,在實際工程條件允許條件下,顆粒粒徑可以選擇在0.3~0.5mm之間。

圖4 固相粒徑、體積分數對湍流強度的影響

2.2壁面剪切應力分析

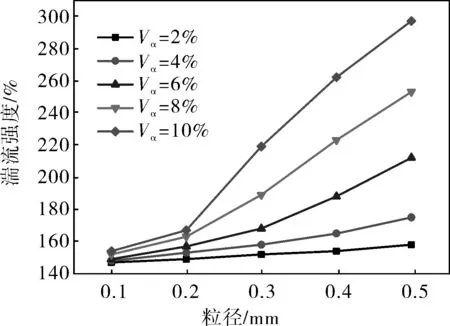

圖5為在相同粒徑(0.4mm)下,流速、固相體積分數對翅片流道平均剪切應力影響曲線。由圖5可知,固相顆粒的引入,翅片管壁面的平均剪切應力均高于單相水(Vα=0%)的平均剪切應力。在顆粒粒徑相同時,隨著流速的增大和體積分數的增加,翅片管平均剪切應力增大,有利于壁面污垢的清洗。圖5表明流速和體積分數對平均剪切應力的影響效果強弱不同,體積分數增大對平均剪切應力的影響明顯大于流速增加的影響。對翅片管進行流態化清洗時,為了達到同樣的除垢效果而又能夠節水節能,可以合理增加固相體積分數。

圖5 流速、固相體積分數對平均剪切應力的影響

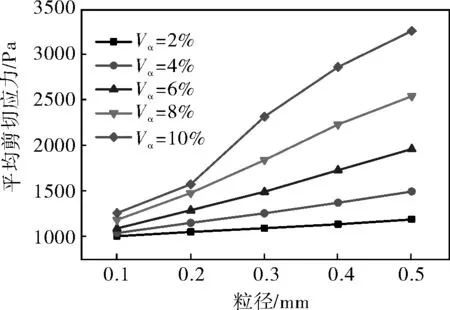

圖6為入口流速相同(14m/s)時,固相粒徑、體積分數對翅片流道平均剪切應力的影響曲線。圖6表明:在入口流速相同時,隨著顆粒粒徑和體積分數的增加,翅片管壁面的平均剪切應力增大,而且增加體積分數對壁面剪切應力的影響明顯大于粒徑增大時的影響。對翅片管進行流態化清洗時,為了達到同樣的除垢效果而又能節水節能,可以合理增加固相體積分數和粒徑,而在一定范圍內體積分數越大時,增加粒徑的清洗效果越明顯。

圖6 固相粒徑、體積分數對平均剪切應力的影響

2.3污垢清洗經濟性分析

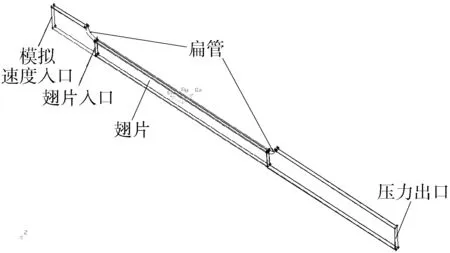

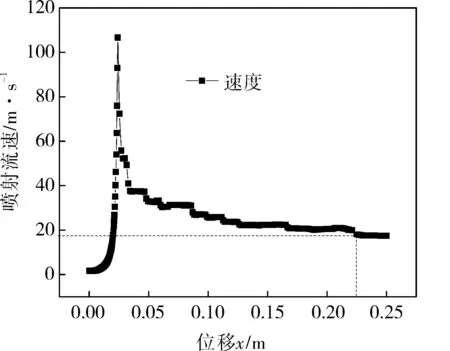

筆者為了評價流態化清洗效果,以某公司空冷凝汽器清洗設備為依據,該設備單個噴嘴流量為6.1L/min,噴口直徑1.1mm,為了保證相應的噴淋面積,安裝高度250mm(即噴頭距模擬流速入口200mm),可以徹底清除凝汽器翅片縫隙中灰塵及污物。筆者對其噴頭噴射流場進行了模擬,噴射流速隨噴射位移的變化分布狀況如圖7所示。位移從0.000~0.025m為噴頭內流速變化,在x=0.025m處噴射流速達到最大,即噴口處流速最大。由圖7可知,在x=0.225m(模擬流速入口處)時流速約為18m/s,以該流速對應的翅片處的平均剪切應力值(1 540Pa)作為清洗干凈的依據,圖5中水平虛線以上的平均剪切應力均能滿足清洗要求。

圖7 噴射流速隨位移變化曲線

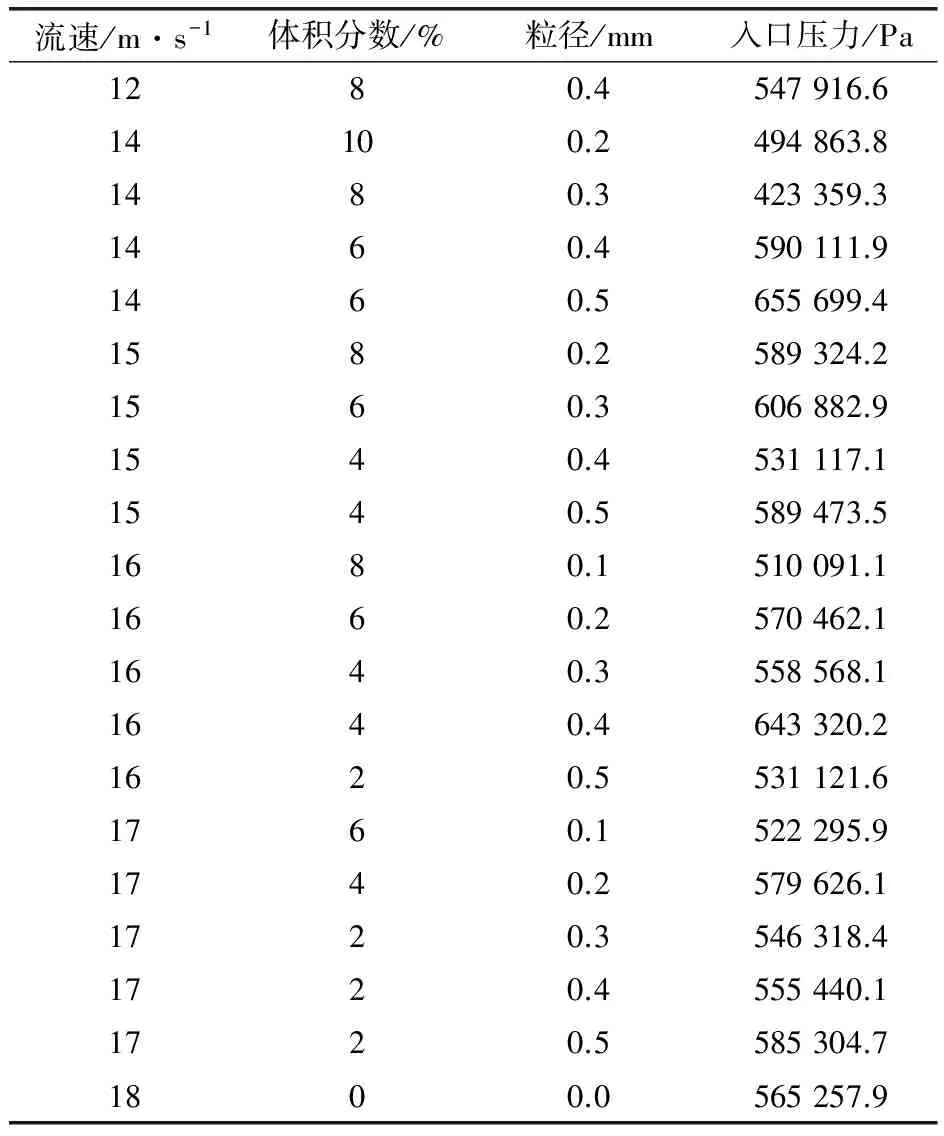

在滿足清洗要求情況下,要綜合考慮流體的流速、固相體積分數和粒徑對節水節能的影響。流速和固相體積分數不能選擇過大,流速越大能耗越大,體積分數過大則容易堵塞流道。因此,對數據進行分析,選出能夠滿足翅片處的平均剪切應力要求的數據列于表1。在所模擬范圍內綜合考慮節水節能和經濟性因素,蛇形翅片管流態化清洗的最佳參數為流速14m/s,體積分數為8%,粒徑為0.3mm。

表1 不同流速、固相粒徑、體積分數在翅片入口處壓力

3 結論

3.1在原有高壓水射流清洗的基礎上,引入固體顆粒,進行液固兩相流態化清洗,提高了清洗效果,為實現空冷凝汽器翅片管在線清洗的節水節能提供了依據。

3.2湍流強度、剪切應力均隨流速、粒徑和體積分數增加而增大,三者相比,體積分數的作用效果最明顯,粒徑的作用效果最弱。為了達到最佳的清洗效果,要綜合考慮這3方面因素。

3.3綜合考慮節水節能,蛇形翅片管流態化清洗存在一個最佳的參數:翅片管進口流速為14m/s,固相粒徑0.3mm,體積分數為8%。

參考文獻

[1] 溫高.發電廠空冷技術[M].北京:中國電力出版社,2008:15~35.

[2] 邵罡北,劉剛,李東,等.600MW空冷島高壓水沖洗及經濟性分析[J].制冷空調與電力技術,2011,32(2):95~98.

[3] 馬冬鴻,劉長杰,王國棟.一種空冷機組空冷島散熱片清洗的新工藝[J].清洗世界,2011,27(8):11~14.

[4] 張巧成,李志云,高曉芳.300M空冷機組空冷翅片臟污的原因及對策[J].科技情報開發與經濟,2010,20(10):172~173.

[5] 王寶忠.解決空冷機組夏季出力受阻的對策[J].華北電力技術,2003,(7):49~50.

[6] 楊善讓,徐志明,孫靈芳.換熱設備污垢與對策[M].北京:科學出版社,2004:177~180.