NB/T 47012-2010中TP2管材許用應力探討

金 平 吳開斌

(武漢市鍋爐壓力容器檢驗研究所)

近年來,制冷裝置事故不斷出現,給國民經濟和人民生命財產安全帶來巨大損失。制冷裝置的安全問題不容小覷,應該從源頭抓起,從設計環節就嚴格把關,我國現行的制冷裝置設計、制造一般選用行業標準NB/T 47012-2010[1],換熱管是制冷壓力容器的主要受壓元件,換熱管的強度直接關系到容器的安全性能。在設計環節,許用應力的選取是強度計算的前提,也直接關系到材料厚度從而影響換熱器的安全性和經濟性,筆者就標準中對TP2管材的許用應力相關條款展開討論。

1 TP2的許用應力選取規定

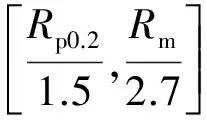

根據文獻[1]中4.6.1的規定,銅及銅合金管材的標準、使用狀態和許用應力見表11,表11中對TP2管材規定了材料的引用標準是GB/T 1527-2006[2]或GB/T 17791-2007[3],加工狀態是M(軟態),其強度極限Rm=205MPa,其非比例延伸強度(近似于屈服極限)Rp0.2=45MPa,這個數值參考了JB/T 4755-2006[4]的數據,在文獻[4]的表5.4和表5.5注解中對Rp0.2的下限保證值在材料標準中未提及,45MPa為該標準推薦值。同時,在文獻[1]的8.3.1.5中又規定高效換熱管應按照JB/T 10503-2005[5]和GB/T 20928-2007[6]的參數與技術要求的規定。在文獻[5]中TP2的加工狀態分M和Y2(半硬)兩種狀態,其對應強度極限Rm≥205MPa(M)和Rm=245~325MPa(Y2);對應屈服極限Rp0.5≥62MPa(M)和Rp0.5≥205MPa(Y2)。

2 實際選取中遇到的問題

某空調機組制冷換熱器設計按照文獻[1]執行,選用TP2直翅片內螺紋高效換熱管作為換熱管。由于文獻[5]中TP2管材有兩種加工狀態:M和Y2,且兩種加工狀態的強度極限和屈服極限差別很大,得到的許用應力也相應差別很大。筆者從直翅片內螺紋銅管的加工工藝過程來尋找答案,其胚管的通用加工工藝為[7]:上引/水平連鑄→冷軋→拉拔→光亮退火→聯合精整→成品胚管。高效管的通用加工工藝為:成品胚管→軋絲→齒形檢查→一次清洗→鋸切倒角→二次清洗→光潔度檢查→耐壓試驗→干燥→成品管。

銅管的退火一般采用真空退火,溫度480~520℃,保溫2~3h,這是M態的;Y2態是先退火好,再拉管一道(因爐內溫度不均勻,理論是直接退火可以,實際廠家都沒有這樣做,靠退火后的拉管變形系數來保證軟硬要求);拉管好的銅管就是Y2態了,不需要退火,文獻[2]中的銅管熱處理狀態就是M態。雖然高效管管坯要求為M態,在其軋絲過程中一般翅片段都有較大殘余變形,存在加工硬化,所以其成品管中存在M態和Y2態兩種狀態。兩種熱處理狀態的屈服強度差別很大,在應用過程中,文獻[5]在許用應力選取是按GB 151-1999[8]的表D6來選取,其中包括了退火(M態)和輕拉(Y2態),其20℃許用應力分別為41MPa和62MPa,后者為前者1.5倍。制造廠家進行設計計算時肯定傾向用Y2態銅管,其許用應力值更高,設計壁厚可以更小,節約銅管成本;從用戶角度出發,期望用低許用應力的M態,設計壁厚大設備更安全,且壁厚大更耐均勻腐蝕。由于文獻[1]中銅管的熱處理狀態規定只允許M態,所以市場上大多銅管的熱處理狀態只標注了胚管的熱處理狀態為M態,對實際加工后的熱處理狀態未標注。而對于文獻[5]的高效管,在同一根銅管上存在兩種不同的熱處理狀態,銅管的熱處理狀態的具體界定和如何檢測,相關標準都沒有明確要求,只是對不同熱處理狀態的強度極限、屈服極限、硬度指標提出了要求,所以檢驗產品的熱處理狀態只能通過取樣檢測這3個指標來判斷。

3 取樣試驗

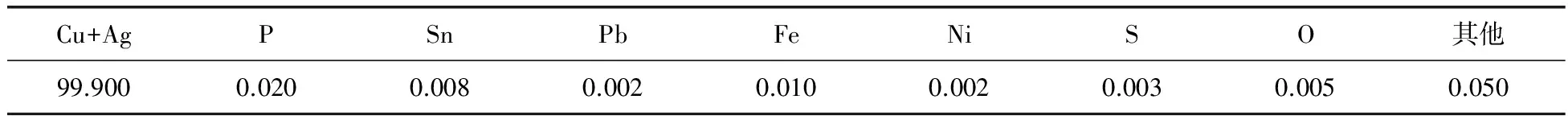

取一段φ19mm×1.13mmTP2成品高效管,銅管化學成分見表1。

表1 TP2的化學成分 %

光管段拉伸試驗按GB/T 228.1-2010完成,測試結果:強度極限Rm=243MPa,屈服極限Rp0.2=63MPa,斷后伸長率A=54.5%(標距50mm)。光管段硬度測試按GB/T 4340.1-2009完成,HV值為60(大頭)和61(小頭)。翅片段齒形測試結果平均值為:壁厚0.66mm,外齒高0.95mm,內齒高0.37mm。

高效管的生產圖一般由銅管廠家根據空調制造單位的設計圖樣制造,同時符合文獻[5]中表1的基本參數要求即可。空調制造單位在強度計算時應考慮整根換熱管的最薄弱位置所能承受的最大載荷進行設計計算,加工過程也應嚴格控制管材的伸長變形量,這樣有益于產品的安全。實際銅合金材料沒有明顯的屈服階段,其屈服極限按產生0.2%的塑形變形的應力值作為屈服極限,在銅合金的塑形變形過程中,伴隨著明顯的加工硬化現象,即使在光管段出現屈服,其塑形變形后材料的承載能力就會增大,直到達到強度極限之后斷裂失效,所以雖然薄弱環節在光管段,實際過程中由于光管塑形變形后承載能力增強,最終最為薄弱的位置還是翅片段,翅片段局部厚度小于光管段,所以筆者認為對于銅合金材料采用強度極限除以安全系數作為許用應力從理論上更加合理。

4 結論

4.1如果選用光管作為換熱管,其許用應力的選取應嚴格遵循NB/T 47012-2010中表11的要求進行選取。

4.2如果選用高效管作為換熱管,若材料證明

書注明材料熱處理狀態為M態,其許用應力按GB 151-1999表D6中退火的許用應力選取;若材質證明書中注明材料熱處理狀態為Y2態,則應根據設計圖樣中的翅片段的徑壁厚與光管段的壁厚進行計算,按所能承受較小載荷處的許用應力進行選取。

4.3銅合金沒有明顯屈服極限,加工硬化現象比較嚴重,應在加工過程中嚴格控制其伸長變形量,其許用應力采用強度極限除以安全系數更加合理。

[1] NB/T 47012-2010,制冷裝置用壓力容器[S].北京:新華出版社,2010.

[2] GB/T 1527-2006,銅及銅合金拉制管[S].北京:中國標準出版社,2006.

[3] GB/T 17791-2007,空調與制冷設備用無縫銅管[S]. 北京:中國標準出版社,2007.

[4] JB/T 4755-2006,銅制壓力容器[S].北京:新華出版社,2006.

[5] JB/T 10503-2005,空調與制冷用高效換熱管[S]. 北京:機械工業出版社,2005.

[6] GB/T 20928-2007,無縫內螺紋銅管[S]. 北京:中國標準出版社,2008.

[7] 張御天,趙紅.TP2銅管的上引生產工藝探討[J].有色金屬加工,2005,43(1):13~16.

[8] GB 151-1999,管殼式換熱器[S]. 北京:中國標準出版社,1999.