爆破片裝置泄放量的計算

——國外標準分析探討

孫少辰 丁信偉 張志毅 劉 鐸 劉 剛

(1.沈陽特種設備檢驗研究院;2.大連理工大學化工機械學院)

爆破片的泄放能力是選擇爆破片時必須確定的一個關鍵技術參數,無論國外標準還是國內標準,都利用漸縮噴管模型計算爆破片的泄放能力。考慮到工程實際條件,國外標準對公式的使用范圍做出了限定。然而在實際應用中這些限定條件很難滿足,以致假設的減縮噴管模型計算結果與實際泄放量存在一定的偏差。如果爆破片選型不當,系統一旦超壓將會造成嚴重的人員傷亡和巨大的財產損失。

1 爆破片裝置標準體系

國外通用爆破片標準主要有:ISO 4126 Part2、Part3、Part6[1~3];美國的API 520及其補充標準API 521[4,5]、ASME BPVC VIII Division 1[6];法國NF E29-417-2-2003、NF E29-417-3-2006、NF E29-417-6-2004和NF E29-413-1989;德國的DIN EN ISO 4126-2-2003、DIN EN ISO 4126-3-2006和DIN EN ISO 4126-6-2004;日本的JISB 8226及英國的BS 2915等。

歐洲國家的標準體系一般都是直接引用ISO 4126的內容,說明ISO 4126系列標準代表了國外標準的先進水平。ISO 4126是在世界各國的國家標準的基礎之上,經各會員國之間的激烈爭議與反復討論之后所取得的妥協之作[1~3]。它對于發達國家而言,實際上是一個最低標準(即應該執行的最低要求)。

在美國,API 520是與IS0 4126并列的完整標準系列[4],其對爆破片的規定基本與IS0 4126類似;API 520 Part I對應ISO 4126-2,PartⅡ對應ISO 4126-6。目前最新的API 521是對API 520的補充和細化[5]。雖然API與ISO標準內容基本一致,但體系風格完全不同。API標準沒有按不同泄放裝置類型分別制訂相應的標準,而是將所有泄放裝置集中在同一個標準中。因此,將API 520作為爆破片的專業標準的參考體系并不適合。

ASME BPVC VIII Division 1[6]制訂的有關泄壓裝置與相關技術的標準歷史悠久、獨具一格,具有特殊的權威性。大型移動容器(槽罐車等)所用的安全泄壓裝置技術標準,則依美國運輸協會制訂的相關標準執行。

2 國外標準泄放量計算公式的制約因素

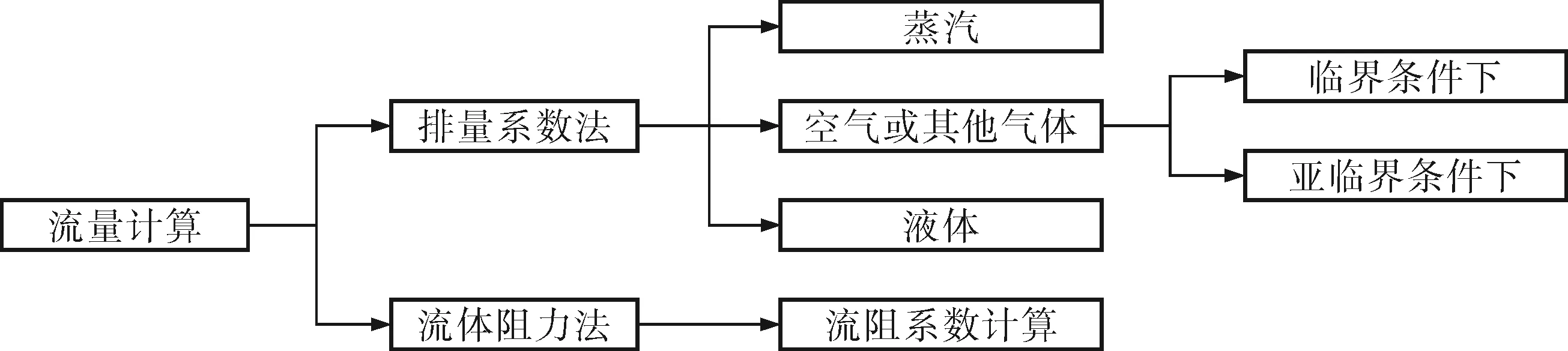

國外標準都包含爆破片泄放量的計算公式,其分類如圖1所示。實際應用中,一般采用排量系數法計算爆破片裝置的泄放量。排量系數法計算公式是從能量和質量方程的基本理論出發,基于拉夫爾噴管等熵流動過程理論推導得出的。但在以下因素的影響下,此類公式的計算結果就不精確。

圖1 泄放量計算公式分類

2.1 背壓影響

在實際泄放過程中,爆破片既可以敞開式排放(即向大氣泄放),也可以排放在密閉容器或回收系統中。向大氣排放時,爆破片完全暴露在室外環境中。在臨界條件下,背壓不會對泄放量產生影響;在亞臨界條件下,隨背壓的增大,泄放量也按一定比例減少;當背壓和排放壓力相等時,泄放量為零。因此當背壓很大或者持續在背壓環境下時,公式就不再適用。

在泄放過程中可能存在可燃性、含硫化物、有毒和含放射性物質的氣體。一旦這些氣體隨著廢氣排放擴散到空氣中,被人吸入體內時會對人的健康構成威脅,因此必須選擇適當的排放回收系統。但回收系統中容器接管和排放管路長度會影響流動狀態,排放時,氣體在容器接管中流動產生的阻力降會使爆破片入口側壓力降低,而在排放接管中的阻力降會使爆破片出口側背壓升高,而爆破片出口側與入口側的壓力比決定了該處的流動狀態。增加容器接管和排放接管的長度,會使壓力降增大,從而使爆破片出口側與入口側的壓力比值增大,可能會改變泄放氣體在該處的流動狀態,將原來處于臨界或超臨界的流動變成亞臨界的流動,使實際流量小于計算流量。

2.2 化學反應超壓

物理超壓過程比較簡單,其安全泄放量的計算己形成標準;而化學超壓工況下的泄放機理比較復雜,涉及因素比較多,目前國內、外均無成熟的設計、計算方法。要掌握化學超壓工況下各個影響因素及其相互間的依存關系,需要做大量的試驗。

化學反應超壓有關泄放的研究還沒有形成一致的結論,目前可用于這方面的數據較少,大部分數據是在初始狀態為常溫、常壓下得到的。通常在小容器內一系列爆炸泄放實驗,獲得不同泄放面積或泄爆壓力下設備內最大壓力與泄放面積、泄爆壓力之間的關系曲線,然后將這種關系換算為最大壓力與某種準數的關系,以便計算大容器安全泄放量。一旦發生由化學反應引起的超壓情形,爆破片裝置很有可能失效,從而導致整個系統發生故障。但各個爆破片標準中至今還沒有提出相應的計算方法。

國外對確定化學反應的應急系統泄放尺寸一般采用由DIERS方法確定。DIERS方法屬于均相泄放模型,適用于閃蒸和非閃蒸系統,而且極端情況下可簡化成氣體和液體泄放。為了簡化研究過程,假設容器內的液體和蒸氣均勻混合成泡沫狀,且泄放前、后其組成是固定的。

DIERS方法設計步驟:確定反應系統的設計基本不正常狀態,一般包括混合故障、冷卻故障和反應物失控;通過小型試驗模擬設計基本不正常狀態,確定反應系統表征;使用兩相放空流體的放空計算公式確定尺寸。

2.3 實際泄放與理想泄放的差異

公式推導的前提條件為理想氣體等熵運動,忽略了氣體分子間的作用力和氣體分子所占據的體積。實際氣體只有在高溫低壓狀態下,其性質和理想氣體性質相近。實際氣體是否能作為理想氣體處理,不僅與氣體的種類有關,而且與氣體所處狀態有關。由于理想狀態方程不能準確地反映實際氣體P、V、T之間的關系,所以必須對其進行修正和改進,比如可以采用范德瓦爾氣體方程來替代理想狀態氣體方程[7]。

2.4 變質量泄放過程

爆破片泄放時,容器內壓力驟然減小,液體可能會發生閃蒸現象產生氣體。因此,液體的泄放常常是氣、液兩相同時泄放。氣相的存在使泄放流體質量流量降低,如果按照純液相物質泄放考慮,會使泄放面積的計算結果偏小;如果考慮氣相的存在,兩相流泄放過程要復雜一些[7]。

在實際泄放過程中,大部分工質處于氣液兩相的狀態。兩相流由于各相具有不同的物理、化學性質,相間存在分界面,且分界面隨著流動不斷隨機變化。兩相介質流動過程中,介質除與管壁存在作用力外,兩相間也存在作用力和能量交換。兩相流動具有隨機性,氣、液相形狀和分布具有多變性,即使在穩定流動工況下,某一過流斷面或管段上,其流動特性隨時間不斷波動變化。綜上所述,爆破片泄放過程是變質量過程。

2.5 超音速泄放產生激波現象

在超壓泄放過程中,由于排放管路安裝方式及容器內化學反應過于強烈等原因,可能導致產生既不屬于臨界泄放、也不屬于亞臨界泄放的超音速泄放極端情況。 當氣體超音速繞物體流動時,在物體前會形成一道突躍的壓縮波。氣流通過這道壓縮波時,其壓強、密度和溫度突然上升,流速或馬赫數相應地下降,即氣流受到突然的壓縮形成一種強擾動的激波。氣流通過強擾動波的過程是一個熵增過程,壓強是變化的,這并不符合標準中泄放量公式的假設條件。

理想氣體的激波沒有厚度,是數學意義的不連續面。實際氣體的粘性和傳熱性使激波成為連續式,并具有厚度,但數值十分微小,只是氣體分子自由程的幾倍,波前的相對超音速馬赫數越大,厚度值越小。在激波內部由于氣體與氣體之間存在摩擦,致使一部分機械能轉變為熱能,因此激波的出現意味著機械能的損失和波阻力的產生,即產生能量耗散效應。超音速泄放時,聲波疊加累積會對介質的加速產生障礙,阻礙介質的泄放,從而導致系統的壓力不能及時泄放,縮短爆破片的使用壽命。

2.6 塑性變形產生熱量

一般情形下,正拱型爆破片的極限強度(爆破壓力)主要取決于材料的抗拉強度,而反拱型爆破片的極限強度(失穩壓力)主要取決于材料的彈性模量。爆破片發生破裂時會產生較大的塑性變形。低應變率下的塑性變形通常可認為是等溫過程(每秒應變速率為10-4~10-3時,并沒有表現出明顯的溫升現象)。若在高應變率下進行測試,超壓泄放過程中爆破片處于失穩狀態,產生較大的塑性變形。根據能量守恒定律,大部分塑性功會轉化為熱能,熱能一部分使裝置溫度升高,另外一部分散失到空氣中和材料其他部位。雖然產生的熱能很小,但會影響爆破片的爆破壓力和裝置的泄放量。國外一些學者對塑性功向熱能轉化率β進行了研究[8~11],當每秒應變速率大于100時,β值約為0.95;當每秒應變速率小于10 時,β值較低;在更低的應變速率下,β值接近于0。

溫度的升高使材料的晶界由硬、脆轉變為軟、弱,導致其抗力降低,這是因為晶界原子的排列是不規則的。原子處于不穩定狀態時,原子的移動和擴散易于進行。當溫度較高時,晶界強度比晶粒本身的強度下降得快。因此爆破片裝置的強度隨著溫度的升高而逐漸降低,導致實際泄放量與公式計算結果存在一定的偏差。

2.7 排放系統影響

大多數化工廠采用排放系統對超壓泄放出的介質進行處理或二次回收利用。排放處理系統一般由管路和容器組成,所有部件的尺寸及壓力等級等都應滿足作業條件。

因此,從爆破片裝置排出的流體可能會引起排出管的溫度變化。此外,長時間的陽光照射或鄰近設備熱輻射也會使其溫度發生變化。排出管的溫度變化會引起其長度變化,從而產生應力。排放系統所受主要應力是由冷或熱物質進入管線時產生膨脹或收縮和排放流體造成的沖擊引起的。沖擊載荷可能是由于介質突然流入管路系統或由于在變向點產生沖擊而引起的。由于上述原因,排放系統會產生分布不均勻的反作用應力,改變了爆破片裝置的力學性能和應力狀態,使裝置受到非均勻載荷的擠壓作用,阻礙了泄放過程的正常進行。目前爆破片標準中的泄放量計算多是針對均勻分布壓強而言,并不適用于非均勻外載的情形。

綜上所述,國外標準泄放量公式的推導過程僅從裝置本身出發,考慮的因素并不全面。

3 結束語

國外通用爆破片標準和泄放量公式,在實際應用中,一般采用排量系數法計算爆破片裝置的泄放量,但由于背壓、化學反應超壓、實際泄放與理想泄放的差異、變質量泄放及超音速泄放等的影響,使公式計算結果與實際泄放量存在差異。國內標準GB 567.4對爆破片的性能檢測項目在原有的爆破壓力試驗基礎上,增加了泄放量試驗、流阻試驗、疲勞試驗和測量不確定度分析,系統地考慮爆破片裝置的排量計算,為完善公式提供必要補充。

[1] ISO 4126-2,Safety Devices for Protection against Excessive Pressure-Part 2:Bursting Disc Safety Devices[S].Switzerland:International Organization for Standardization,2003.

[2] ISO4126-3,Safety Devices for Protection against Excessive Pressure-Part 3:Safety Valves and Bursting Disc Safety Devices in Combination[S].Switzerland:International Organization for Standardization,2006.

[3] ISO4126-6,Safety Devices for Protection against Excessive Pressure-Part 6:Application,Selection and Installation of Bursting Disc Safety Devices[S]. Switzerland:International Organization for Standardization,2003.

[4] API Standard 520,Sizing,Selection,and Installation of Pressure-relieving Devices[S]. Washington:American Petroleum Institute,2014.

[5] API Standard 521,Pressure-relieving and Depressuring Systems[S].Washington:American Petroleum Institute,2014.

[6] ASME BPVC VIII Division 1,Rules for Construction of Pressure Vessels[S]. New York:American Society of Mechanical Engineers,2013.

[7] 王利明,王淑蘭,丁信偉,等.兩相流模型在泄放面積計算中的應用[J].石油化工設備,2005,(3):47~48.

[8] Farren W S,Taylo G I.The Heat Developed during Plastic Extension of Metals[J].Proceedings of the Royal Society,1925,107:1422~451.

[9] Taylor G I,Quinney H.The Latent Energy Remaining in a Metal after Cold Working[J].Proceedings of the Royal Society,1934,143:307~326.

[10] Nemat N S,Kapoor R.Determination of Temperature Rise during High Strain Rate Deformation[J]. Mechanics of Materials,1998,27(1):1~12.

[11] Meyer L W,Herzig N,Halle T.A Basic Approach for Strain Rate Dependent Energy Conversion Including Heat Transfer Effects:An Experimental and Numerical Study[J].Journal of Materials Processing Technology,2007,182(1):319~326.