板翅式換熱器翅片的質量控制技術

張 瑜

(杭州杭氧股份有限公司)

鋁制板翅式換熱器是一種高效節能的換熱設備,它以結構緊湊、重量輕、體積小及傳熱效率高等優點,廣泛應用于石油化工、化肥、空分設備以及天然氣液化等領域。我國板翅式換熱器制造廠家數量眾多,但制造水平與國際先進水平相比仍存在較大差距,主要是翅片沖制能力和翅片質量的差距。杭州杭氧股份有限公司在板翅式換熱器領域已有四十余年的研制歷史,通過引進、消化吸收和自主創新,形成了獨特的質量控制方式,使產品質量躋身國際前列,筆者將對翅片質量控制技術及其后續影響進行全面介紹,以供借鑒和探討。

1 基本結構

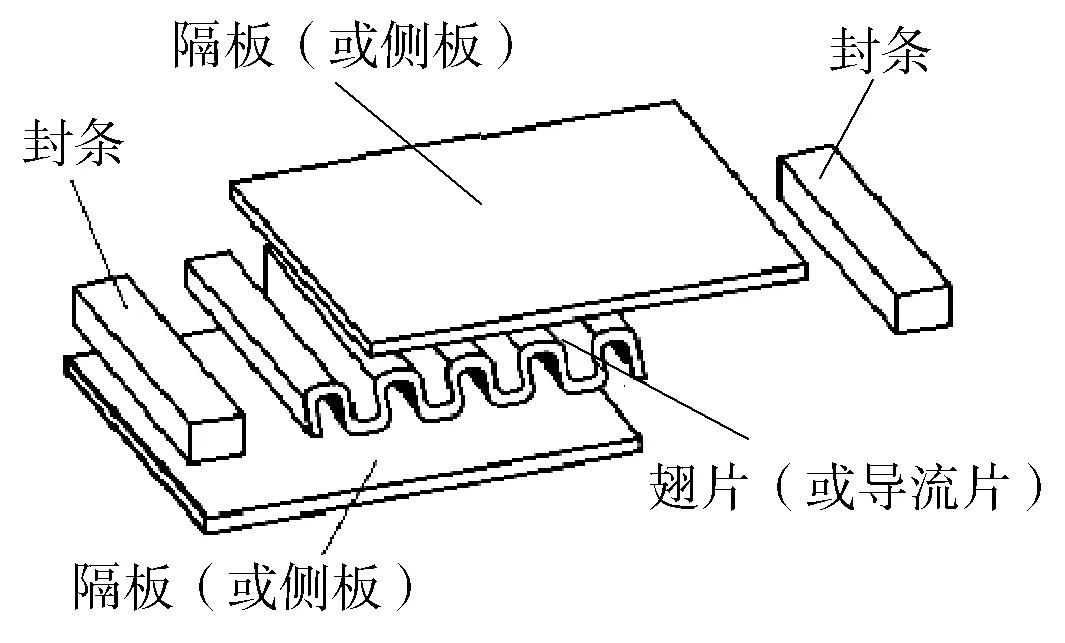

板翅式換熱器的結構形式很多,但其結構單元體基本相同,通常由翅片、隔板、封條和導流片組成[1]。在相鄰兩隔板間放置翅片、導流片和封條組成夾層(圖1),稱為通道,將這樣的夾層根據流體的不同方式疊置起來,釬焊成整體便組成板束,板束是板翅式換熱器的核心,配以必要的封頭、接管和支撐就組成了板翅式換熱器。

圖1 板翅式換熱器的單元結構示意圖

翅片是板翅式換熱器最基本的元件,傳熱過程主要通過翅片熱傳導及翅片與流體之間的對流傳熱來完成[2],同時承擔兩隔板之間的支撐作用。盡管翅片很薄(常用的有0.15~0.50mm)卻能承受較高的壓力[3]。

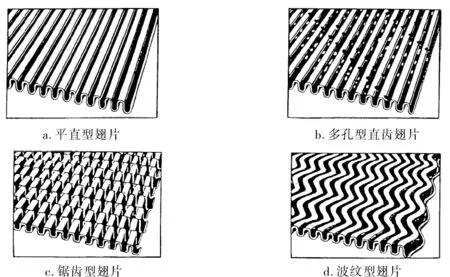

常用的翅片形式有平直翅片、多孔型直齒翅片、鋸齒翅片和波紋型翅片,其形態如圖2所示。

平直翅片是由金屬薄片沖壓而成的,具有較高的承壓強度,換熱系數和流動阻力系數都比較小,其換熱和流動摩擦特性與管內流動相似。這種翅片一般用于流動阻力要求較小而其自身的傳熱系數又比較大(例如液側或相變)的場合。

多孔翅片是先在金屬薄片上沖孔,然后再沖壓成型。翅片上密布的小孔使熱阻邊界層不斷破裂,從而提高了傳熱性能,也有利于流體再分配。

鋸齒形翅片可看作是由平直翅片切成許多短小的片段,并相互錯開一定間隔而形成的間斷式翅片,這種形式的翅片對促進湍流和破壞熱阻十分有效。換熱系數比平直翅片高30%以上,又稱高效翅片。鋸齒形翅片多用于需要強化換熱(尤其是氣側)的場合。

波紋翅片是將金屬薄片沖壓成一定的波形,形成彎曲流道,通過增加流體的擾動來提高傳熱性能,有較高承壓能力。

圖2 常用翅片的外形

2 質量控制要點和控制技術

雖然現在我國《鋁制板翅式熱交換器》標準和國際ALPEMA標準均未對翅片的質量控制要求作出具體規定,作為板翅式換熱器中的最基本的換熱單元,翅片質量的好壞直接決定了芯體釬焊縫的質量,從而影響換熱器的換熱性能,因此加強換熱器翅片的質量尤為重要,現階段主要從翅片材料、翅片尺寸、翅片性能檢測以及翅片的清洗等方面來控制翅片的質量。

2.1 翅片材料

翅片沖制前應核對材料和材料證明,確保符合圖樣和相關標準的規定。沖制前用壁厚千分尺檢查鋁箔材料厚度應符合標準規定。鋁箔材料表面不允許有明顯腐蝕或難以清除洗凈的大片油污。當前國內鋁箔材料制造廠家提供的材料有時會因熱處理問題有軟硬不均的情況,沖制過程應予以關注,材料的軟硬不均會導致翅片形狀和翅片高度的變化。

2.2 翅片尺寸和外形

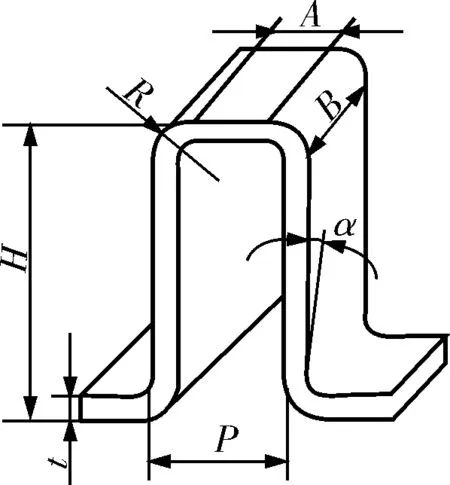

單元翅片結構如圖3所示,主要幾何參數有:高度H、厚度t、節距p、每齒長度B、翅側垂直度α、切開距離e、沖孔孔徑φ、翅端平面A和折彎圓角R。

圖3 單元翅片結構示意圖

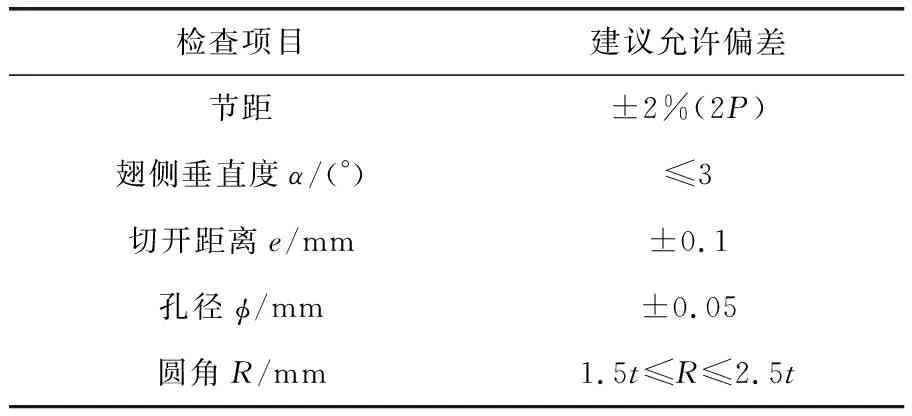

翅片沖制成型后檢查翅片表面是否有毛刺、是否平整,這會直接影響產品的氣阻特性,毛刺多則阻力大。為保證釬焊焊縫寬度,避免材料在成型過程中過大的機械損傷,翅片成型后及時進行投影檢查是非常重要的,一般要求模具調試好以后,首件零件和沖制一百萬次后應進行投影檢查(檢查項目和建議控制要求見表1)。

表1 檢查項目和建議控制要求

翅片節距對換熱器的換熱性能和阻力特性均會產生重要影響,因此翅片節距的控制是一個關鍵項目,測量的方法通常通過單位長度的翅數進行計算判斷,同時也可測量每米長度內的翅片數,控制的公差必須在±2%以內。隨著工業的發展,為了提高換熱性能,所有翅片均會向節距小的方向發展[4]。

成型翅片的翅端平面和折彎圓角對釬焊來說是一項關鍵因素,若翅端平面大一些,則釬焊時的接觸面也會大一些,這樣有利于增加釬焊縫的承壓強度。當然翅端平面和折彎圓角存在一定的函數關系,折彎圓角大,則翅端平面小;若折彎圓角小,則翅端平面大。根據機械彎曲的最小彎曲半徑推算,成型翅片的折彎圓角只能做到:R≥(1.5~2.5)t,在實踐中應盡量用最小的折彎圓角。同時在實踐過程中,有的企業為了追求最大的翅端平面和最小的折彎圓角,通過強力形成翅端平面,導致翅端角部材料嚴重變形和減薄,出現應力集中,降低承壓能力。

翅片成型形狀會直接影響翅片在釬焊高溫下的穩定性,出現翅片失穩將導致產品整體下凹,同時在高溫下翅片失穩會呈現多米諾骨牌現象,一旦出現局部失穩則會帶動相鄰翅片高溫失穩,從而出現整體嚴重下凹等質量問題。因此,在實踐過程中不能僅考慮翅片高度和節距,同時還要高度重視翅片的成型形狀,應盡量保證翅片兩側的垂直度。

2.3 翅片阻力性能

一般企業只能對翅片的尺寸等實施檢測和控制,為了進一步提高對翅片質量的有效控制,筆者研制了一種新的判定板翅式換熱器翅片質量的方法,即通過實驗測量翅片的阻力特性曲線來判斷翅片的質量:采用翅片風動測試臺位測量翅片的阻力特性,利用計算機控制以標準阻力特性曲線為判定標準,通過測量壓差、溫度和流量算出翅片的摩擦因子和雷諾數,如果這個數據點在標準曲線的下方就判定翅片是合格的,反之,則不合格。當然,在實際生產中通常會給定一定的公差帶來判定翅片的質量。通過以上方法能直接、定量地測量翅片的阻力特性,以判斷翅片成型的質量。同時通過實驗結果發現,翅片齒數、厚度、切開程度、寬度以及是否清洗等對翅片的阻力特性均有直接的影響。

2.4 翅片的清洗和烘干

翅片成型后應進行清洗,以確保其表面沒有固體物質、浮銹、清洗液、油斑、堿跡及水漬等。當前常見的清洗方法有物理清洗和化學清洗,優先推薦化學清洗,因其可以去除鋁材表面的氧化膜,為真空釬焊創造條件。當然因環保的需要,當前很多企業使用了物理清洗,也能達到清洗的目的,但物理清洗無法去除鋁材表面的氧化膜,對真空釬焊會有一定的影響,在技術上也可通過改進釬焊工藝和使用破除氧化膜的釬劑來達到真空釬焊的目的。

清洗后進行油份檢測是驗證清洗質量的有效方法,在被檢測零件表面100mm×100mm范圍進行取樣,取樣需有代表性,特別注意檢查那些有明顯油斑的部位。翅片清洗后表面含油量一般應控制在30mg/m2范圍。

清洗之后應對所有清洗零件進行干燥處理,確保表面處于干燥狀態,因為翅片零件表面潮濕將嚴重影響抽真空的效果,從而影響真空釬焊的質量。

3 結束語

鋁制板翅式換熱器翅片的制造能力和精度控制在生產實踐中存在一定技術難度,體現了企業的技術水平和制造水平。通過分析翅片制造質量控制要點、難點、最新控制技術和相關質量問題的后續影響,希望能供從事本專業的科技人員和管理人員共同探討、研究,以提高相關的制造技術和能力。

[1] NB/T 47006-2009(JB/T 4757).鋁制板翅式熱交換器[S].北京:國家能源局,2009.

[2] 王偉平,張淑文,楊健,等.多孔式翅片傳熱與流阻特性分析[J]. 低溫工程, 2012,(2):40~43,59.

[3] 毛紹融,朱朔元,周智勇.現代空分設備技術與操作原理[M].杭州:杭州出版社, 2005.

[4] 閻振貴. 板翅式換熱器翅片性能的比較和選擇[J]. 杭氧科技, 2007, (4):1~5.