JFE-HITEN610U2L鋼制丙烯球罐首次開罐檢驗與分析

王清棟 陳輝華 常 虎 王 林 劉國棟 王傳標 郝偉沙

(1.合肥通用機械研究院;2.安徽壓力容器與管道安全技術省級實驗室;3.中國石化股份有限公司長嶺分公司)

某石化公司采用日本JFE-HITEN610U2L鋼建造了3臺3 000m3丙烯球罐,該3臺球罐的球殼板于2009年9月進行壓制,2009年9月至2010年8月在現場組焊。球罐自2010年9月投運至今,使用狀況良好,運行穩定。2011年8~10月對3臺球罐進行全面檢驗。筆者簡述了球罐設計、制造和現場組焊的情況,介紹了首次開罐檢驗的過程和檢驗結果,并對檢驗中發現的問題和可能的原因進行了分析。

1 設計概況

這3臺球罐是國內首批建造的3 000m3丙烯球罐,采用應力分析法設計,球殼板材料為JFE-HITEN610U2L鋼,內徑為18 000mm,設計溫度50℃,設計壓力2.16MPa,名義厚度為50mm。

由于受鋼板尺寸本身的限制,該3臺球罐采用四帶十支柱混合式結構。其中上極帶7塊,上溫帶20塊,下溫帶20塊,下極帶7塊,總共54塊球殼板。焊縫總長度525.6m。

2 制造安裝情況

2.1 殼板材料和焊接材料

2.1.1球殼用鋼板

球殼采用的JFE-HITEN610U2L鋼屬-50℃調質高強鋼,通過了日本焊接協會標準WE3003的認證。我國鍋爐壓力容器標準化技術委員會于2006年也對其進行了評審認證,在我國可作為-50℃低溫壓力容器用鋼。相關資料顯示,該鋼板性能優良,滿足技術條件要求[1]。

2.1.2焊條

選用與JFE-HITEN 610U2L鋼板相匹配的日本LB-65L焊條,該焊條熔敷金屬為Ni-Ti-B系(Ti-B聯合作用抑制粗大先共析鐵素體出現和促進細小針狀鐵素體形成)。該焊條熔敷金屬中Ni含量較高(2.5%左右),晶粒細小,低溫沖擊韌性優良;熔敷金屬擴散氫含量較低,氣相色譜法測定[H]≤5.0mL/100g,屬于超低氫型,具有良好的抗裂性能;該焊條引弧、脫渣等工藝性能優良,適于全位置焊接。相關資料顯示該焊條性能優良,滿足技術條件要求[1]。

2.2 制造

上支柱、人孔和工藝接管均在制造廠內進行了焊接和熱處理,上、下支柱的對接、組焊在安裝現場進行。為了防止球殼板變形,在運輸過程中采用固定胎具對球殼板進行支撐固定。經現場復驗,滿足標準[2]和設計要求。

2.3 現場組焊

2.3.1組裝方法

目前大型球罐通常都采用散片組裝法。散片組裝又以組裝卡具在內外表面的位置不同分為內組裝法和外組裝法。該批球罐組裝時采用了外組裝,與內組裝法相比,外組裝法能最大限度的減少內部工卡具痕跡點,從而盡可能地避免因工卡具痕跡點的材料損傷與介質接觸后發生的腐蝕。該球罐組焊時的工卡具痕跡點共有約1 200多處,采用外組裝法后在球罐內表面的工卡具痕跡點僅有336處。

2.3.2焊后無損檢測

球罐焊接結束36h以后,且焊縫表面的形狀尺寸和外觀檢查合格后,進行球罐的無損檢測。該批球罐在設計時要求100%的射線檢測Ⅱ級合格和100%的超聲檢測Ⅰ級合格,同時在球罐焊后(熱處理前)、熱處理后、水壓試驗后對球罐對接焊縫、工卡具痕跡進行100%的磁粉檢測Ⅰ級合格。

但由于該批球罐為四帶結構,單臺球罐焊縫長度達525.6m,加之鋼板厚度達50mm,用X射線檢測將耗費大量時間和人力。根據球罐的結構特點和現場操作實際要求,大部分球罐都采用γ射線全景曝光進行檢測。但是根據JB4730.2-2005的規定,Rm≥540MPa的高強材料選用γ射線進行檢測時須采用T2類或者更高的膠片[3]。采用γ源檢測選用T2或者更高級別膠片時,將導致球罐全景曝光時間延長,對周邊環境和其他施工單位的施工過程造成很大影響,且根據工程實踐經驗隨著曝光時間的延長,底片質量降低。

為保證該批球罐的檢測質量,在征得建設單位和設計單位同意且在國家質量技術監督檢驗檢疫總局備案后,該3臺球罐選用TOFD檢測代替射線檢測。

3 檢驗內容的確定

根據標準規定,使用標準抗拉強度下限Rm≥540MPa材料制造的球形儲罐,應在投用一年后開罐檢驗[4]。

由于罐體外表面已經防腐處理,且附近其他儲罐儲存有易燃易爆類介質,本次開罐檢驗主要在球罐的內表面進行。首先對罐體內表面進行宏觀檢查,對罐體壁厚(每塊球殼板取5個點)進行測定,其次對罐體對接焊縫內表面硬度測試,然后對罐體內表面進行100%熒光磁粉檢測,最后進行對接焊縫20%超聲和10%的TOFD檢測抽查。

TOFD檢測抽查部位為球罐安裝時曾返修的部位、球罐安裝超聲檢測時曾發現可記錄缺陷的部位、磁粉檢測發現表面裂紋的部位和超聲檢測有懷疑的部位,同時對罐體的上下極帶各縱焊縫和FB、AB、AG 3條環焊縫共選擇一定的長度范圍進行了檢測。

超聲檢測抽查部位為球罐安裝時曾返修的部位、球罐安裝超聲檢測時曾發現可記錄缺陷的部位、磁粉檢測發現裂紋的部位和TOFD檢測有懷疑的部位,同時對罐體的上下極帶各縱焊縫和FB、AB、AG 3條環焊縫共選擇一定的長度范圍進行了檢測。

4 檢驗結果

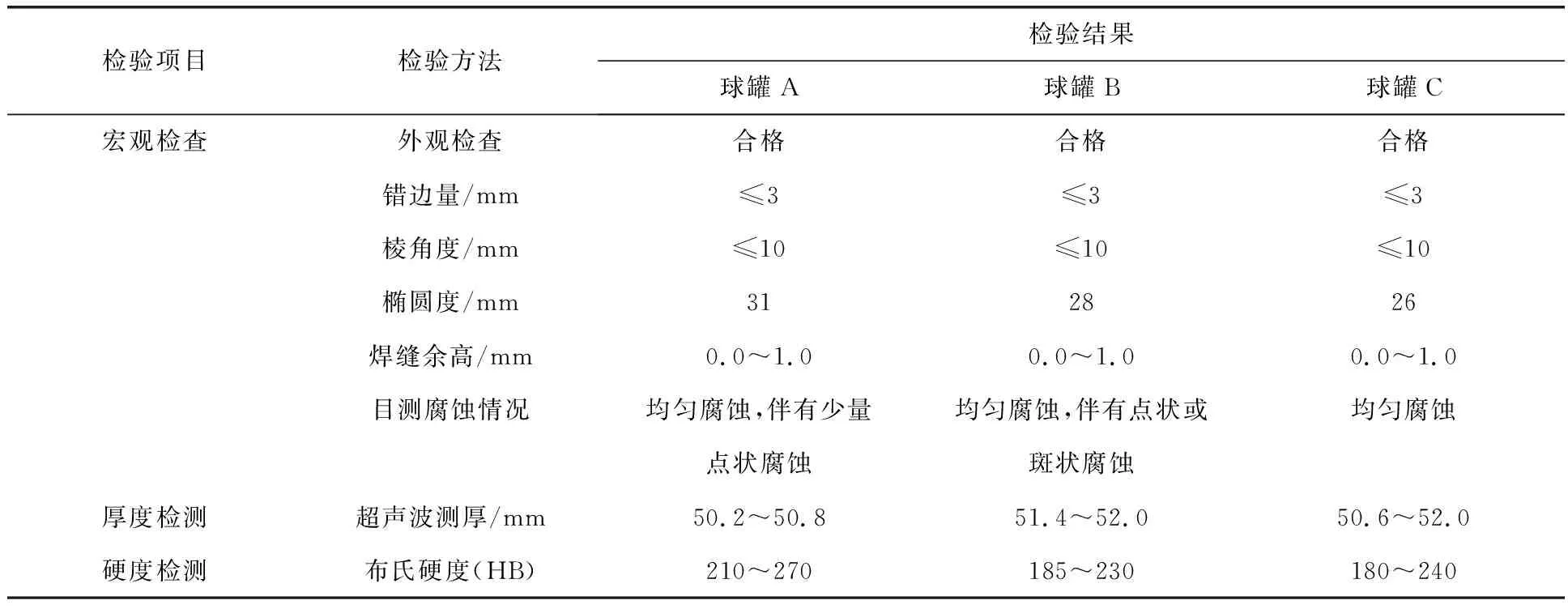

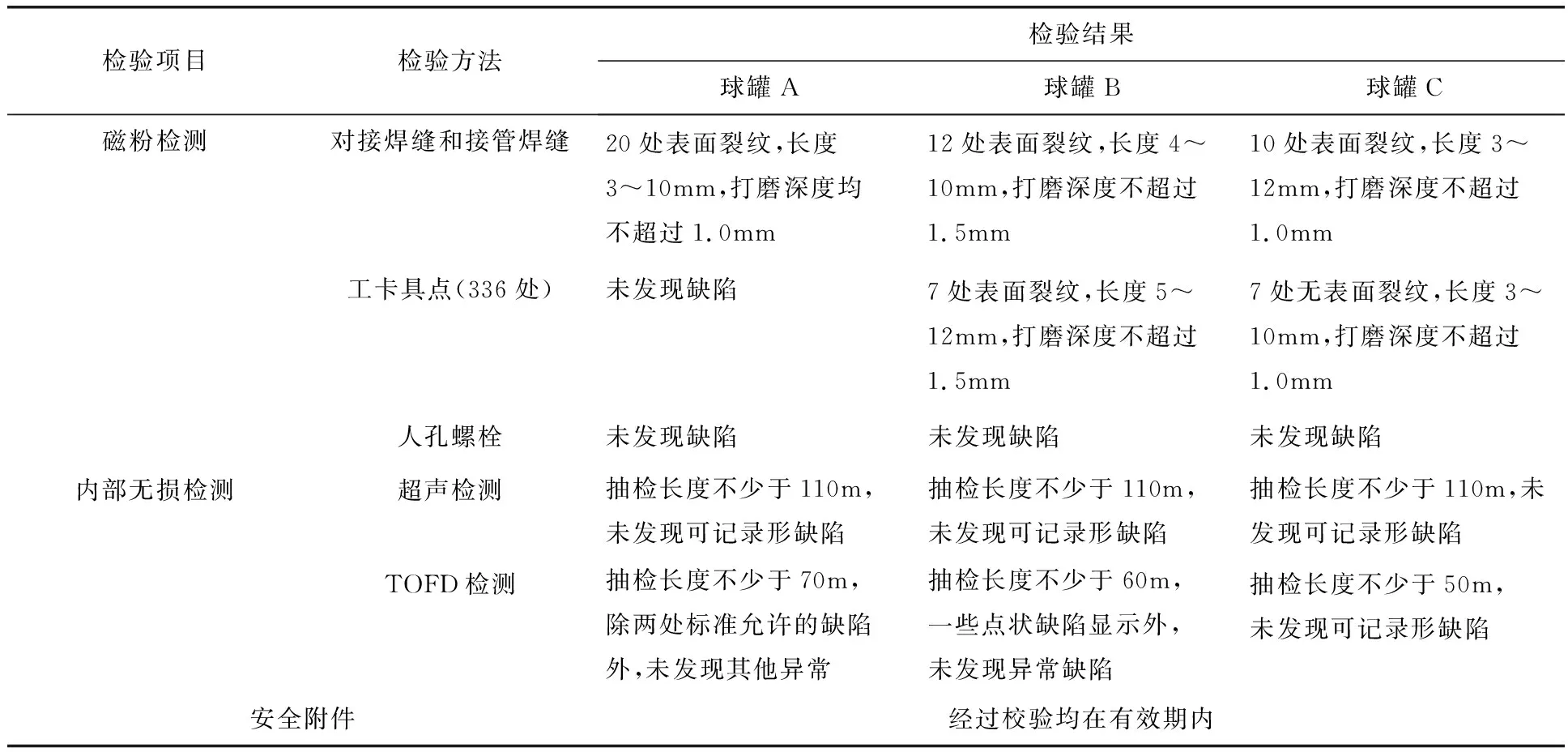

3臺球罐的檢測結果匯總見表1。

表1 球罐檢驗結果

(續表1)

4.1 宏觀檢查

錯邊量、棱角度、余高和橢圓度均在標準允許范圍,未發現氫鼓包,焊縫熔合線略低于母材,安全附件經過校驗均在有效期內。

腐蝕情況:3臺球罐內表面存在不同程度腐蝕,其中上極帶內表面有斑點狀銹蝕凸起或斑塊狀銹蝕翹起,上溫帶內表面有不規則斑塊狀銹蝕翹起或鱗片狀銹蝕剝落;赤道帶內表面尤其是內表面下部有不規則狀銹蝕剝落;下極帶內表面呈均勻點狀銹蝕,并伴有φ1.0~2.0mm,深約0.5mm的斑點狀蝕坑。罐體對接焊縫內表面均呈修磨痕跡,焊縫表面局部有點狀蝕坑。

每臺球罐內表面有336處工卡具痕跡點,工卡具焊跡修磨點均與球罐母材打磨過渡,修磨部位多低于母材,深度為1.0~1.5mm范圍,宏觀檢查未見異常。

4.2 壁厚檢測

每臺球罐由54塊球殼板組成。球殼板超聲波測厚結果:每塊球殼板四角及中心各取5點,發現球罐各帶的實際板厚都略大于名義厚度0.6~2.0 mm,這是由于承包商在訂購鋼板時要求正偏差,機械加工時對球殼板壓型過程的減薄量給予了充分考慮。

4.3 硬度檢測

采用布氏硬度法對罐體對接焊縫和上、下極人孔凸緣與罐體連接的焊縫內表面共選擇36處進行測試,硬度測試值均在正常范圍以內。

4.4 內表面磁粉檢測

球罐焊縫內表面和上、下極板的兩個人孔、接管焊縫內表面和工卡具痕跡點進行熒光磁粉檢測。3臺球罐在內焊縫表面和工卡具痕跡點都檢出少量不同長度的表面裂紋,裂紋打磨后均消除,打磨深度不超過1.5mm,打磨后形成的凹坑在允許范圍內不需要補焊。

4.5 焊縫內部檢測

超聲波檢測。對3臺球罐的丁字口周圍焊縫、磁粉檢出缺陷處、球罐組對超次返修處和3條環縫(FB、AB、AG)抽取一定長度比例進行檢測,未發現可記錄缺陷。

TOFD檢測。對3臺球罐安裝時曾返修的部位,球罐安裝過程中超聲檢測曾發現可記錄缺陷部位,磁粉檢測發現缺陷的部位,超聲檢測有懷疑的部位和環焊縫進行一定長度的抽查,除發現兩處標準允許的缺陷和一些點狀缺陷顯示外,檢測結果未見異常。

5 結果分析

由于在球罐制造、運輸和現場組焊施工過程中,都采用了相應的防變形措施和合理的施工工藝,球罐的錯邊量、棱角度、橢圓度和焊縫余高檢測優良;又經焊后整體熱處理消應力,球罐整體應力比較小。開罐檢查顯示球罐幾何形狀保持良好。

從宏觀檢查結果來看,3臺球罐以均勻腐蝕為主,運行良好。從壁厚檢查來看,3臺球罐的壁厚均符合標準和設計要求,未出現明顯的減薄現象。

從硬度檢測來看,3臺球罐的硬度均在正常范圍內,說明球罐運行良好,焊縫有足夠的韌性。

從工卡具點的磁粉檢測結果來看,工卡具焊接打磨處有表面裂紋缺陷存在。具體原因為球罐安裝單位對工卡具的焊接工藝重視不夠,使得去除工卡具時的工藝執行不嚴。甚至去除后的工卡具焊接打磨處檢驗不徹底,留有原始缺陷,其與介質、載荷共同作用,使得工卡具點處產生了新的缺陷或是缺陷擴展。有效的解決辦法是采用外組裝法,盡可能減少內表面的工卡具點,對于實在無法避免的,應加強工卡具點的焊接工藝檢查力度,嚴格執行焊接工藝并認真進行表面檢測。

球罐焊縫表面產生裂紋的主要原因為:球罐焊縫本身有一定的殘余應力和介質腐蝕的雙重作用,另外,有可能是球罐建造時表面檢測遺漏所致。表面裂紋一旦擴展,通常會造成母材開裂,進而可造成泄漏等事故,其危害程度不可小視。這就要求施工單位加強焊接工藝的執行、控制,強化自檢,確保焊接質量,把缺陷消除在萌芽狀態。

從實際檢測結果來看,3臺球罐焊縫表面裂紋擴展不明顯,打磨后可以消除,打磨深度不超過1.5mm。

6 結束語

該3臺球罐投入運行一年后基本為均勻腐蝕,滿足設計和建造的要求,能保證設備正常運行。球罐組裝過程中的工卡具點的焊接和檢驗應引起施工各方的重視。此前,由于國內對TOFD檢測的原理和靈敏度了解不夠,較少用于球罐檢驗。從該批球罐TOFD檢測代替射線檢測的實踐來看, TOFD用于球罐檢驗是可行的,同時也驗證了新版《固定式壓力容器安全技術監察規程》引入TOFD檢測的必要性。

[1] 王清棟,郝偉沙,王安軍,等.JFE-HITEN610U2L鋼制丙烯球罐組焊技術[J].電焊機,2012,42(4):28~32.

[2] GB50094-1998,球形儲罐施工與驗收規范[S].北京:中華人民共和國國家質量監督檢驗檢疫總局,1998.

[3] JB/T 4730.2-2005,承壓設備無損檢測 第2部分:射線檢測[S].北京:中華人民共和國國家質量監督檢驗檢疫總局,2005.

[4] TSG R7001-2004,壓力容器定期檢驗規則[S].北京:中華人民共和國國家質量監督檢驗檢疫總局,2004.