300MW機組氣力輸灰系統(tǒng)運行存在的問題分析及處理

張健 史天旭 梁永清

(天津陳塘熱電有限公司 天津 300223)

1 系統(tǒng)概況及設(shè)計參數(shù)

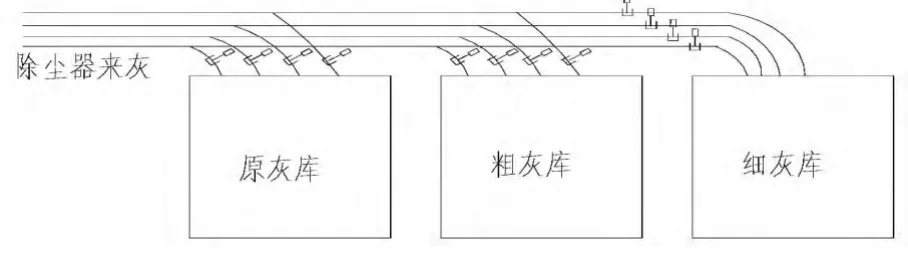

天津陳塘熱電有限公司2×300 MW機組為燃煤供熱發(fā)電機組,除塵方式采用布袋除塵器,每臺爐設(shè)一套正壓濃相氣力輸送系統(tǒng),用于輸送布袋除塵器和省煤器收集的飛灰,布袋除塵器的干灰采用兩條管道、省煤器干灰采用一條管道通過閥門切換可分別進入原狀灰?guī)臁⒋只規(guī)旌图毣規(guī)臁C颗_布袋除塵器輸灰系統(tǒng)設(shè)計出力為50 t/h,每臺爐省煤器輸灰系統(tǒng)設(shè)計出力為1.5 t/h。

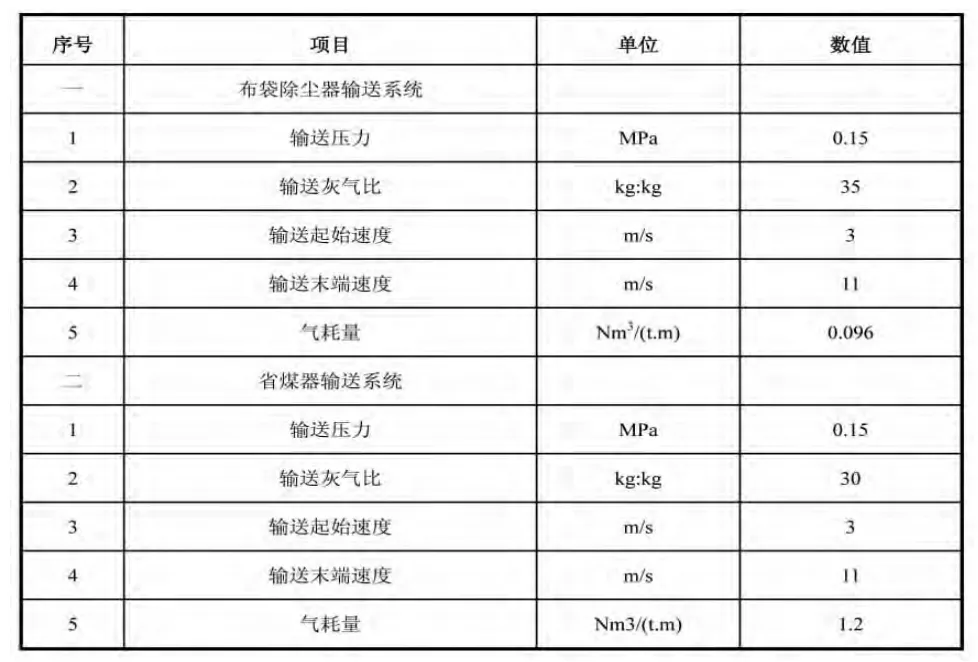

1.1 氣力輸灰系統(tǒng)參數(shù)(單臺爐)

?

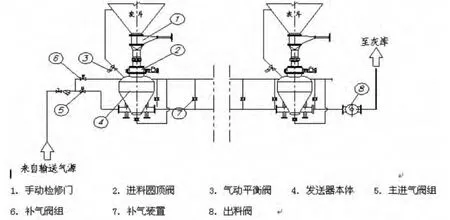

1.2 系統(tǒng)組成,如圖1 。

圖1 系統(tǒng)組成

1.3 系統(tǒng)運行流程(以一組發(fā)送器為說明)

1.3.1 系統(tǒng)運行前,先進行初始化調(diào)整(所有閥門處于關(guān)閉狀態(tài),輸送氣源和儀用氣源壓力高于設(shè)定的壓力)。

1.3.2 進料圓頂閥密封圈泄壓打開,打開氣動平衡閥(如有),物料進入發(fā)送器至料位計動作(或達到設(shè)定的時間),平衡閥和進料閥關(guān)閉,延時5~6秒,進料閥密封圈充壓至設(shè)定壓力(一般為0.45 MPa以上),至此進料過程結(jié)束。

1.3.3 打開補氣閥,延時一段時間后;打開進氣閥,延時一段時間后;打開助吹閥,延時一段時間后;關(guān)閉補氣閥,延時一段時間后;關(guān)閉助吹閥,延時一段時間后(壓力<0.03 MPa),關(guān)閉進氣閥,至此輸送過程結(jié)束。

1.3.4 延時3~5秒后,關(guān)閉出料閥,系統(tǒng)準備進入下一次循環(huán)。

2 運行存在問題的分析及處理

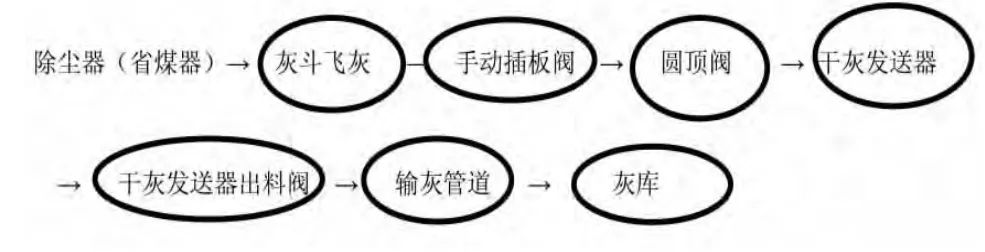

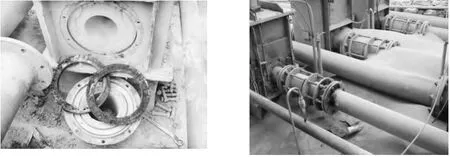

2.1 進料圓頂閥易損壞

機組08年投產(chǎn)后,輸送倉泵進料圓頂閥出現(xiàn)問題較多,具體表現(xiàn)在:新密封圈經(jīng)常在使用三個月內(nèi)就會損壞,損壞后密封壓力報警不及時造成半球體、襯環(huán)沖等部件刷磨損嚴重,最終導致整個閥體損壞,被迫更換新閥體,如圖2 。嚴重影響安全運行生產(chǎn)并消耗大量資金購買備件。究其原因,主要有如下:1.煤質(zhì)較差,運行工況惡劣,超設(shè)計負荷運行;2.管路氣化效果不佳,輸灰過程中經(jīng)常出現(xiàn)“堵管”,此時輸灰壓力過高,導致圓頂閥密封圈損壞;

3.密封壓力報警不及時造成損壞情況惡化。

圖2 圓頂閥損壞照片

2009年4 月機組檢修期間針對上述問題,對輸灰系統(tǒng)倉泵進料圓頂閥進行了設(shè)備改造,采用旋轉(zhuǎn)式鎢鋼陶瓷閥門替代原有進料圓頂閥。旋轉(zhuǎn)式鎢鋼陶瓷閥門主要密封結(jié)構(gòu)為:閥門密封采用閥芯、閥座采用陶瓷硬密封,該密封特點:密封性能好、耐高溫、耐磨損、耐腐蝕、啟閉靈活,閥腔無積灰。此閥門的最大優(yōu)勢為消除密封壓力的限制,因為此閥門無需密封壓力,沒有壓力開關(guān)報警,只有到位信號報警,大大簡化了設(shè)備的復雜程度,增加了設(shè)備的可靠性,且經(jīng)濟性顯著,每年可節(jié)約檢修費用20余萬元。

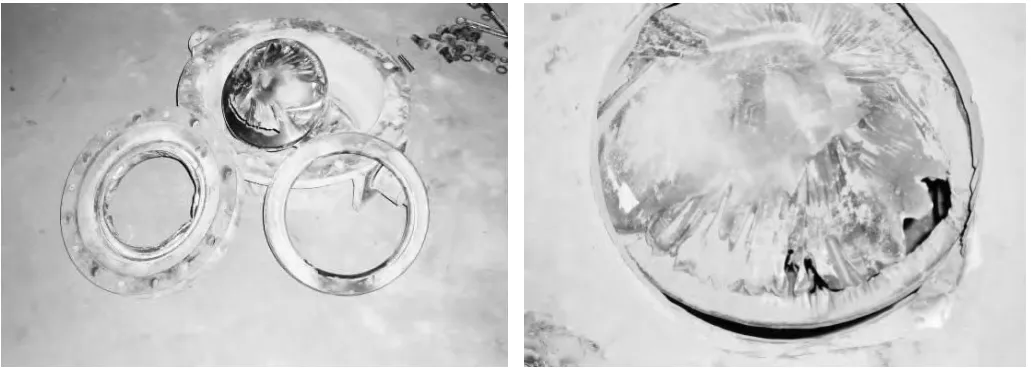

2.2 輸灰系統(tǒng)補氣裝置磨損嚴重、易脫落,導致經(jīng)常“堵管”

2011年3 月檢查發(fā)現(xiàn)#9除塵器輸送系統(tǒng)B 1列雙套管補氣裝置的補氣小管掉落,造成#9 B 1列堵管,出料閥被卡住,檢修人員艱難地將小管一段一段從出料閥口取出。失去補氣小管后,此列輸送系統(tǒng)頻繁故障“堵管”,輸送效率極低。在此之后,又發(fā)現(xiàn)#8除塵器輸送系統(tǒng)A 2列、B 1列內(nèi)部補氣小管均磨損嚴重,導致補氣錯位,使輸送效果大幅下降。在2011年10月份#8、#9機組檢修中,檢查了所有補氣小管,發(fā)現(xiàn)均已有較嚴重的損壞跡象,如圖3 。

針對上述問題,對周邊電廠進行了專題調(diào)研,最終確定采用在輸灰管路增加補氣環(huán)方式替代原有雙套管補氣方式。改造后,補氣效果好,補氣位置準確,補氣量充足,解決了之前補齊裝置易磨損問題,大幅提高輸灰能力,增強輸送系統(tǒng)運行穩(wěn)定性。尤其對冬季供熱期間煤質(zhì)差時,更有顯著效果。盡最大可能避免除塵器高料位出現(xiàn),同時也減少了“非正常灰氣比”對輸送管路造成的磨損。

圖3 補氣裝置雙套管磨損情況

2.3 灰?guī)祉斎ㄩy易損壞

三座灰?guī)祉敳抗舶惭b8臺DN 175及4臺DN 125自08年運行以來多次嚴重損壞,造成檢修維護工作量較大且灰?guī)祉斝l(wèi)生環(huán)境較惡劣,如圖4 。在10年、11年的機組檢修期間陸續(xù)對其進行更換,但更換后的效果并不理想,究其原因如下:

2.3.1 三通閥要求運行工況較好,煤質(zhì)較差時就容易將閥門損壞。

2.3.2 三通閥的最大弱點就是要求閥體內(nèi)的密封圈(橡膠材質(zhì))工作可靠,但在實際的工作中發(fā)現(xiàn)最容易損壞的就是密封圈,一旦密封圈損壞其密封壓縮空氣瞬間就會改變?nèi)ㄩy內(nèi)輸灰的流動方向在極短的時間內(nèi)沖刷壞閥門本體。通常采取的辦法就是進行補焊。由于三通閥經(jīng)常損壞已經(jīng)嚴重影響了整個除灰輸送系統(tǒng)的安全運行,特別是三通閥更換需要較長的檢修時間,造成輸灰系統(tǒng)長時間停運,導致灰斗高料位容易損壞布袋,給安全生產(chǎn)帶來了巨大隱患。

圖4 灰?guī)祉斎ㄩy損壞照片

針對上述問題,制定了以下改造方案:

1)將原來的三通閥全部去掉,改為雙插板鎢鋼薄型切換閥。

2)將原來灰?guī)燧敾夜艿乃綐烁咛岣?米(原有高度不能滿足陶瓷三通及雙插板鎢鋼薄型切換閥安裝要求),在原灰?guī)旌痛只規(guī)斓?8 A、8 B、9 A、9 B的閥門位置各加陶瓷三通一個閥門一個,及相應的陶瓷彎頭,直徑尺寸均為DN 175,管壁厚為9毫米、陶瓷厚度為10毫米,如圖5 。

圖5 灰?guī)祉斎ㄩy安裝示意圖

灰?guī)祉斎ㄩy改造項目的總投資為17萬元,而之前每年灰?guī)祉敳咳ㄩy的維護和更換的費用在十萬元左右,預計兩年內(nèi)收回投資成本。改造后消除了灰?guī)祉敳啃孤纳苹規(guī)熘苓叚h(huán)境,減少工人清灰的工作量。改造后避免了除塵器灰斗高料位運行,尤其是對保護布袋除塵器濾袋極有好處,能夠延長濾袋的使用壽命。2012年4月完成灰?guī)祉斎ㄩy改造項目,至今未發(fā)生過閥門泄漏、損壞等缺陷,達到了改造的預期效果。

2.4 省煤器輸灰管路磨損嚴重且震動大

#8、9爐省煤器除灰系統(tǒng)采用下引式正壓濃相氣力除灰系統(tǒng),省煤器灰斗下每4只發(fā)送設(shè)備串連設(shè)1根輸灰管道,其管徑為DN 125(φ140×7),并根據(jù)工藝要求需要通過管路切換閥可分別進入原灰?guī)臁⒋只規(guī)旌图毣規(guī)臁?8爐省煤器輸送水平距離約280米,爬升高度約18米;#9爐省煤器輸送水平距離約330米,爬升高度約18米。輸送直管采用20#厚壁無縫鋼管,耐磨彎頭采用內(nèi)襯耐磨陶瓷管。

機組投運以來,省煤器輸送系統(tǒng)暴露出的問題相對來說比較突出,運行和檢修工作量均偏大,系統(tǒng)主要存在以下問題:

2.4.1 系統(tǒng)磨損大,特別是輸送管道和耐磨彎頭實際壽命遠小于設(shè)計使用壽命,如圖6 。

2.4.2 輸送管道震動大。主要原因為省煤器輸灰倉泵出口管段有15米左右的垂直下降管破壞了氣灰混合,但由于省煤器所處的高度位置決定此下降管無法避免。

圖6 省煤器管路磨損情況

針對上述問題,制定省煤器輸灰管的改造方案:徹底改變管的走向,由原來向灰?guī)燧敾腋臑橄蚋髯运鶎馘仩t鋼渣倉輸灰,輸送距離由原來的280和330米縮短為60米,管道路由的改變徹底消除了垂直下降管段;省煤器輸送倉泵的主氣、助吹管路及輸灰管路方向?qū)φ{(diào),汽化器重新安裝在倉泵出口,倉泵的其它部分不變;重新調(diào)整省煤器輸灰系統(tǒng)配氣孔板,減少輸灰耗氣量。

該改造項目于2011年4月實施完成,改造后到達了預期效果:改造后重新調(diào)整控制系統(tǒng),大幅降低了耗氣量;輸送距離縮短為原來的1/5,流速相應減小,大幅降低了管路磨損;改造后的輸送能力較以前提高一倍以上并徹底消除輸灰管的震動,減輕布袋除塵器的壓力,減小大顆粒飛灰對布袋的沖刷。

2.5 灰斗加裝氣化斜槽事故放灰裝置

機組冬季供熱期間,鍋爐負荷大且入爐煤灰分大時,鍋爐產(chǎn)生的灰量已經(jīng)遠遠超出了輸灰系統(tǒng)輸送能力,造成灰斗高料位,導致布袋除塵器壓差增大且損害布袋使用壽命,影響機組安全運行。

由于場地條件限制,最終確定改造方案為:在每臺除塵器臨馬路側(cè)四個灰斗各加裝一臺氣化斜槽事故放灰裝置,如圖7 。

2.5.1 在灰斗側(cè)面開孔焊Φ133×6鋼管短截兩個(每室一個)下接2個DN 125鋼口蝶閥,下口接氣化斜槽(傾角15度)約長7.5米至馬路中間。氣化斜槽下口接帆布袋與罐車相接,在氣化斜槽末端上口接Φ89×6鋼管及DN 80鋼口蝶閥與煙道相連,做為負壓調(diào)節(jié)下灰用。

2.5.2 整個事故放灰系統(tǒng)最低標高不低于灰罐車標高4.5米。

2.5.3 氣化斜槽制作尺寸為:7.5米×0.25米×0.3米(長×寬×高)。

2.5.4 氣化斜槽所用氣源引自灰斗氣化風機出口母管,采用Φ89的管子,長度約為60米,并加保溫。

圖7 灰斗氣化斜槽事故放灰裝置

灰斗氣化斜槽事故放灰裝置是處理灰斗高料位的一種應急手段,經(jīng)過冬季供熱季的幾次運行檢驗,收到了良好的效果,根據(jù)

實際運行情況測算,氣化斜槽每小時放灰量約為30噸。

2.6 煤質(zhì)較差時,加強輸灰運行調(diào)整方式

煤質(zhì)較差時輸灰系統(tǒng)灰量大,且其顆粒、質(zhì)量大,給輸灰系統(tǒng)帶來很大壓力,為避免布袋除塵器灰斗出現(xiàn)高料位,提高除塵輸灰系統(tǒng)的運行安全可靠性,運行人員應加強注意以下幾方面的運行工作:

2.6.1 運行人員應根據(jù)倉泵輸灰壓力曲線及現(xiàn)場就地逐一對倉泵進行敲打(倉泵進料2/3為宜),及時調(diào)整進料時間避免造成堵管(如果輸料時間過長可適當減少進料時間。

2.6.2 運行過程中如發(fā)現(xiàn)有灰斗下灰不暢時,應及時到就地開空氣炮振打,如效果不佳及時聯(lián)系檢修處理。

2.6.3 當除塵器某一倉室出現(xiàn)高料位時,應加強該倉室噴吹及其灰斗空氣炮振打,確保高料位盡快消失。

2.6.4 加強除塵、除灰設(shè)備定期巡回檢查工作,發(fā)現(xiàn)設(shè)備缺陷應立即聯(lián)系檢修處理,務必要做到及時消缺。

3 結(jié)語

通過對2×300 MW機組氣力輸灰系統(tǒng)運行問題的分析,希望能為相關(guān)技術(shù)人員提供一定的參考。目前通過上述設(shè)備改造,兩臺機組氣力輸灰系統(tǒng)運行情況良好,解決了設(shè)備運行初期進料圓頂閥易損壞、補氣裝置易磨損、灰?guī)祉斎ㄩy故障率高、省煤器輸灰系統(tǒng)震動大等問題,并收到了良好的經(jīng)濟效益與環(huán)境效益。

[1]李金生,付俊杰,陳軍.唐山熱電干除灰系統(tǒng)運行情況分析及處理.華北電力技術(shù),2006.

[2]楊曉東,等.除灰除塵系統(tǒng)和設(shè)備.中國電力出版社,2008.

[3]張巖,蔣學典.氣力輸送新技術(shù)“料性法”在太原第二熱電廠的應用.中國電力環(huán)保,2009.6.