濕式DS系列專利脫硫技術在球團燒結煙氣脫硫的應用

楊 瑩

(福建省德化縣環境監測站 福建泉州 362500)

1 引言

進入“十二五”,國家環保部門頒布了一系列新的政策。根據頒布的《鋼鐵燒結、球團工業大氣污染物排放標準》GB 28662-2012對現運行脫脫設施提出了更高要求。新標準規定,2015年1月1日起,現有的鋼鐵燒結、球團工業企業排入大氣中的煙氣中所含SO2濃度不能大于200 mg/Nm3。面對更嚴厲的排放標準和總量控制要求,必須對現有脫硫系統整體進行改造。2013年德化鑫陽公司氧化球團廠采用一種新型濕法脫硫設備(DS-多相反應器)對原有脫硫設施煙氣進行改造。2013年11月已在福建德化縣鑫陽礦業氧化球團廠實際應用,年綜合脫硫效率可達98%以上。

2 技術原理

該球團爐煙氣脫硫采用濕式石灰-石膏法脫硫工藝,本文將重點對該脫硫技術中核心設備DS-多相反應器進行介紹。

2.1 多相反應器的結構和原理

DS-多相反應器由若干個吸收單元組成,每個單元設有回轉體式內置構件。當煙氣和吸收漿液從反應器頂流入,特殊內置構件強迫氣、液相不斷改變速度和方向。漿液在中心回轉體的作用下均勻分散成液膜、液幕,從中心向各個方向均勻散開。塔壁上的錐環又將散開的吸收漿液向下單元中心回轉體中心聚焦,形成新的液膜、液幕。當液幕與塔構件沖擊時,產生液沫、液滴。煙氣與吸收漿液間存在速度差,當煙氣在一次次穿過液幕時,液幕被霧化成直徑很小的霧滴;液膜、液幕、液滴充滿反應器空間。在氣、液兩相充分接觸過程中,煙氣中的SO2被吸收。整個塔內速度場大體可分為兩個區域:高速流動區域和渦流區域。高速流動區域主要作用是對吸收漿液進行分散、霧化,增大漿液的比表面積。渦流區域主要是加強煙氣同漿液的攪拌混合,使其充分接觸反應,加速傳熱、傳質。自上而下,高速流動區逐步擴大,而渦流區被壓縮,吸收液霧化效果越來越強烈。

3 技術方案及工藝流程

3.1 技術方案及工藝流程

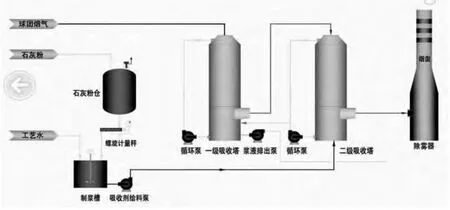

鑫陽公司球團爐煙氣脫硫采用濕式石灰-石膏法脫硫工藝,(工藝流程參見圖1 )吸收塔采用DS-多相反應器,處理煙氣量按210000 m3/h工況煙氣量設計,脫硫率為99%。吸收劑采用石灰粉,脫硫后的煙氣依次經過除霧器除去霧滴后經煙囪排放。脫硫產物為石膏漿液,通過料漿排出泵送至尾礦壩處。

3.2 系統及主要設備

圖1 工藝流程圖

鑫陽公司球團廠脫硫工藝系統包括煙氣系統、吸收系統、制漿系統、給排水系統等組成,具體包括2臺吸收塔、2臺循環槽(含攪拌裝置)、4臺循環泵、1料漿排出泵、氧化系統、1臺除霧器和脫硫煙囪、石灰粉倉、2臺石灰漿液給料泵、料漿排出泵等設備。

表1 主要設備

3.2 技術參數

3.2.1 煙氣系統。煙氣進入多相反應器脫硫,脫硫后凈煙氣經除霧器后進入新建煙囪排放。一級吸收塔與二級吸收塔之間用高分子材料制作煙道以克服酸液的腐蝕。

3.2.2 吸收系統。由于該球團廠煙氣SO2濃度高(5000-8000 mg/Nm3),為了保證脫硫效率,設置2臺多相反應器串聯。每座多相反應由3個單元組合而成,反應器直徑為4600 mm。每臺多相反應器下安裝1臺循環槽,煙氣出口從循環槽上部側面接出。一級循環槽中的脫硫渣漿通過料漿排出泵送到尾礦壩。原煙氣從反應器頂部與吸收漿液并流進入,氣、液、固三相充分接觸反應后進入循環槽,在循環槽上部分離。煙氣進入一級吸收塔與吸收劑進行充分接觸反應,大部分SO2被吸收下來,經一級吸收的煙氣進入二級吸收塔與新鮮的吸收劑進行進一步反應,使出口SO2濃度達到設計保證值。

3.2.3 制漿系統。石灰漿液制備系統包括石灰供應及儲存系統、吸收漿液制備及給料系統。石灰通過專用的密封粉罐車運至脫硫區,通過壓縮空氣送入粉倉內儲存。粉倉配有一套料位測量儀器及稱重給料設備,通過稱重給料設備將粉倉內的石灰計量加入制漿槽,并按比例計量加入工藝水或濾液,通過攪拌制成固體含量約15%的石灰漿液。配好的石灰漿液通過吸收劑給料泵(采用變頻控制)計量送至吸收系統。

3.2.4 給排水系統。給料水系統包括工藝水給水和脫硫漿液排放二部分。工藝水通過現有的廠區內工業水管網直接供給。脫硫石膏通過料漿排出泵直接排到尾礦壩,在設置尾礦壩1臺回水泵,將尾礦池內澄清液返回制漿和吸收系統,一部分用于石灰制漿,一部分補充吸收系統。

4 運行情況

鑫陽公司于2012年5月使用本文所述技術及系統在公司球團廠對原有脫硫設施進行改造,于當年11月投入運行。經過1年多的運行來看,該脫硫系統脫硫效率高、系統穩定運行、設施維護管理簡單方便、運行費用低。

4.1 煙氣處理效果。首先,煙氣進入一級吸收塔與吸收劑進行充分接觸反應,大部分SO2被吸收下來,經一級吸收的煙氣進入二級吸收塔與新鮮的吸收劑進行進一步反應,使出口SO2濃度降到最低。其次,氣液順流,氣、液兩相在塔內形成高速湍流區,氣、液充分接觸,脫硫效率高。2013年鑫陽公司豎爐原煙氣脫硫前SO2濃度為4565000 mg/Nm3;煙塵100 mg/Nm3。凈化后煙氣SO2排放低于50 mg/Nm3,煙塵≤30 mg/Nm3。SO2產生量為1445噸,脫硫后排放量42噸,綜合脫硫率穩定在97%-99%。

4.2 運行費用低。一是單位脫硫成本低。由于無噴嘴,循環泵揚程可降低,降低能耗。2013年,鑫陽公司脫硫工程每年可脫除二氧化硫1403噸,年運行費用43萬元,單位脫硫成本為305元/噸.SO2,與技改前采用“雙堿法”脫硫的單位脫硫成本減少400元/噸.SO2。二是運行管理費用低。由于吸收塔體采用耐溫、耐磨、高強度的改性高分子材料整體成型。不存在塔體防腐層脫落、腐蝕和塔體滲漏等問題。使用期間不再需要對塔體進行維修,在提高綜合脫硫率的同時減少運行費用。

4.3 脫硫機組穩定安全運行。由于吸收塔內具有以下幾個獨特的結構,確保設施高效穩定運行。(1)無噴嘴,克服了傳統濕式石灰-石膏法中漿液噴嘴易磨損、堵塞問題;(2)塔內部結構簡單,無死區,不會結垢、堵塞,煙氣阻力低。(3)塔內無死角和灰塵積聚區,內部結構運行中不會發生因灰塵積聚而影響設備正常運行的情況。2013年該脫硫機組(停產除外)穩定運行時間達≥7900小時。4.4吸收塔采用單元模塊結構,主設備在工廠成型,現場組裝,大大縮短施工周期且主體占地面積小。

5 結語

德化縣鑫陽礦業氧化球團廠豎爐脫硫系統的運行表明,濕式石灰-石膏法脫硫工藝,吸收塔采用DS-多相反應器,由于DS-多相反應器采用特殊材料制作,采取特有加工方法加工。無論從脫硫效果或者是在安裝、運行及維護等方面均優于傳統的濕式石灰-石膏法脫硫,鋼鐵行業在全球經濟不景氣的背景下,面臨嚴重的環境壓力和減排壓力的挑戰,鑫陽公司采用的新的脫硫工藝特別適用于類似球團、燒結機進口煙氣量及SO2濃度起伏變化大,脫硫效果不穩定的老舊脫硫設施的改造。