淺析高效蒸發工藝在阜冶尾渣技改項目中應用

王春海

(新疆新鑫礦業股份有限公司阜康冶煉廠 阜康 831500)

淺析高效蒸發工藝在阜冶尾渣技改項目中應用

王春海

(新疆新鑫礦業股份有限公司阜康冶煉廠 阜康 831500)

通過對蒸發結晶系統進行技術改造及高效蒸發系統生產實踐的摸索,本文對高效蒸發系統與原系統進行了對比分析和總結,展現了現代化設備的生產優勢。

真空式蒸發 自動化系統 濃縮 鎳銅分離 比重 連續冷卻結晶

阜康冶煉廠銅系統工藝流程采用:鎳系統尾渣氧化焙燒;焙砂連續常壓浸出;浸出液調配;調配液不溶陽極電積。

通過以上四工序產出合格陰極銅。在浸出過程中焙砂45%的鎳、25%的鐵進入浸出液,隨著生產的進行雜質含量不斷積累。陰極銅的生產要求溶液含鎳低于20 g/L、鐵低于2 g/L。為了維持電解液中鎳鐵含量在較低的范圍內,就必須對電解液進行凈化,以保證電極過程的正常進行。

1 蒸發結晶系統生產的原理及作用

⑴通過對抽取的溶液進行加溫,達到一定的溫度,溶液中的水分開始不斷蒸發,溶液體積變小,溶液的金屬濃度不斷提高;根據銅、鎳、鐵在同一溫度和酸度下溶解度不同的性質將銅與鎳、鐵進行分離;從而達到凈化的目的。

⑵溶液濃縮后,金屬粒子濃度不斷增大,這時如果降低溫度,溶液中硫酸銅會很快結晶析出,而鎳、鐵還是以離子狀態存在于溶液中,通過對冷卻溶液過濾即可達到銅鎳分離的目的。

⑶結晶過程:結晶是分兩步進行的,首先是晶核的形成過程,其次是晶體的形成過程。晶核的形成過程與成長和熱溶液的溫度及冷卻強度、物料在冷卻器里的停留時間、攪拌速度及雜質含量等因素有關。當晶核慢慢長大后,由于攪拌的作用下晶核與溶液中的粒子發生碰撞,使得晶核慢慢長大變成硫酸銅晶體,就完成了結晶過程。

其實質在與利用硫酸銅在不同溫度、不同酸度條件下溶解度不同特性進行生產。銅離子和酸濃度高時,硫酸銅結晶率高;冷卻結晶溫度低,結晶母液含銅低,結晶率也高,但結晶溫度過低有析出硫酸鎳的可能。所以一次結晶終點溫度控制在25~30℃,二次結晶終點溫度應不低與30℃,以防硫酸鎳共同析出。特別是當溶液含鎳高時,硫酸銅結晶終點溫度應控制得更高一些。

目前銅體系中Ni含量20~40 g/L、Fe含量3~5 g/L,用于蒸發的溶液為浸出壓濾液Cu 70~90 g/L、Ni30~40 g/L、Fe 3~5 g/L、H2SO450~70 g/L。而使用含酸過高溶液,易造成設備腐蝕而嚴重影響正常生產的進行。

2 生產工藝

2.1 技改前蒸發結晶生產工藝

蒸發結晶工藝流程采用兩段開放式直接濃縮法,蒸汽壓力0.4MPa,溶液沸騰溫度97~98℃,單槽比重達到1 400~1 450 kg/m3放入結晶槽內。結晶溫度低于30℃時利用離心機進行硫酸銅生產,經二次蒸發結晶產生的母液鎳離子與原液比富集1.7倍。二次母液打入凈化工段或外送,硫酸銅結晶經重溶后進入體系補充銅離子濃度。

圖1 直接濃縮法(老系統)

2.2 技改后蒸發結晶生產工藝

技改后蒸發結晶生產工藝采用兩段負壓真空式蒸發釜,低壓蒸汽,蒸汽溫度100℃,釜壓-60 kPa,釜內溶液溫度65℃即可沸騰蒸發。利用水力噴射泵的高速液流使釜內產生負壓并帶走冷凝水。當釜內溶液達到設定比重1 400~1 450 kg/m3時自動出液至結晶槽并補充新液,保持釜內比重。連續出液至結晶槽,多級結晶槽逐步降溫至30℃~25℃,用氣動隔膜泵泵入帶式過濾機進行液固分離,一次母液再進行二次蒸發結晶。最終產生的二次母液含鎳離子達到原液的1.7倍以上,銅離子低于40 g/L。二次母液送凈化系統或外車間消耗,以達到降低體系含鎳的效果。

圖2 高效蒸發工藝(技改后)

3 蒸發結晶系統的改進及應用

阜康冶煉廠新進板式換熱全自動蒸發系統設備兩套,配套使用2臺真空泵、2臺帶式過濾機,11臺結晶槽及軟水系統蒸汽減壓設備,建冷熱水循環槽等配套設備設施與2010年完成技改投入使用。試生產過程中遇到許多問題,經不斷探索研究、改進,逐步地解決了生產中遇到的難題,使生產指標達到設計要求。

3.1 應用效果

3.1.1 調試使用中存在的問題

⑴噴射泵噴射使高效蒸發釜釜內產生負壓,負壓上升釜內進水。

⑵冷熱水槽水位不平衡,經常被打空或冒槽蒸發被迫中斷。

⑶蒸發過程中釜內溫度升高報警,蒸發被迫中斷。

⑷蒸發入液流量小、蒸發比重上不去、帶式過濾機吸濾無結晶或結晶少。

3.1.2 原因分析

⑴噴射泵下液管長度及熱水槽液位高度影響釜內負壓的上升與保持。當釜內負壓高于噴射水壓時就會將水吸入釜中。

⑵冷熱水泵流量不平衡,冷水槽至熱水槽溢流不暢導致冷水槽經常冒槽,熱水槽水位不足壓差降低不能正常蒸發。

⑶蒸發過程中蒸汽壓力、溫度過高而導致超溫報警,溫度過高對現選用設備腐蝕嚴重不利正常生產。導致這一現象主要因為蒸汽減溫減壓設備出現故障,壓力過高或軟化水噴淋降溫效果不佳。

⑷蒸發入液流量小、蒸發比重上不去、結晶少或無結晶主要有幾方面原因造成:板式換熱效率低或結晶終點溫度過高未形成結晶。

3.1.3 整改措施

⑴加長噴射泵下液管長度,降低熱水槽溢流液位提高壓差。

⑵增加冷熱水槽溢流能力加裝溢流管,定期檢查冷熱水槽循環板式換熱是否有堵塞現象。

⑶檢查減壓設備、軟水降溫設備是否運轉正常,軟水管路上加裝過濾網以杜絕噴頭堵塞。

⑷加強軟水制備質量,提高蒸汽質量,及時清洗結垢,增加換熱效率;增加結晶槽數量,降低循環冷卻水溫度。

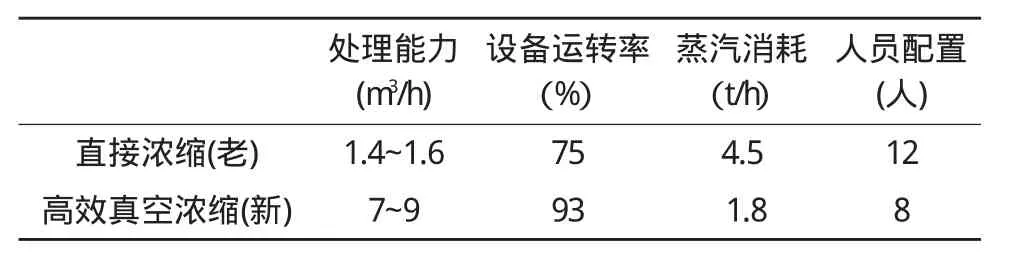

表1 新老系統指標對比

4 結論

從上述分析可以看出,隨著科學技術的進步,選用先進的自動化設備投入運行以來,其系統穩定,設備運行安全可靠;實現了連續生產,極大地提高了生產能力;采用低壓蒸汽及負壓蒸發,達到增效降耗的目的。運用自動化儀表集中控制,實現異地操作設備和監視運行狀態的功能,做到了減人增效的目的。實現了生產過程的自動監控,提高了勞動生產率,降低了工作人員的勞動強度。實踐證明,阜康冶煉廠蒸發結晶系統積極進行技術改造,科學合理的選用自動化板式換熱蒸發系統并投入生產,是安全、可靠和經濟適用的,具有一定的推廣價值。并在生產實踐中獲得了寶貴的經驗,為今后濕法冶煉廠設計、技改和建設積累了經驗。

[1]朱祖澤.賀家齊.現代銅冶金學.2003.

[2]楊顯萬,丘定番.濕法冶金.2007.

收稿:2014-02-07