低Al組分In1-xAlxSb薄膜的MBE生長和優化

尚林濤,劉 銘,邢偉榮,周 朋,沈寶玉

低Al組分In1-xAlxSb薄膜的MBE生長和優化

尚林濤,劉 銘,邢偉榮,周 朋,沈寶玉

(華北光電技術研究所,北京100015)

采用分子束外延的方法進行了低Al組分In1-xAlxSb薄膜的生長和優化。通過在InSb(100)襯底上外延生長一系列不同條件的In1-xAlxSb薄膜,分析總結了襯底的熱脫氧特征以及InAlSb薄膜低Al組分(2%左右)的控制,探討了退火和InSb緩沖層的優化等參數對In1-xAlxSb外延薄膜表面形貌和質量的影響。測試結果表明薄膜質量得到極大改進。

InSb(100);鋁;InAlSb;薄膜生長;優化

1 引 言

InSb基材料由于其高電子遷移率和低有效質量在高速和光電器件應用中很有技術意義[1]。Sb基化合物半導體由于其在光學、電子學及結構方面的屬性而吸引了諸多興趣。銻化物具有III-V族化合物中的最小帶隙,基于Sb基化合物半導體的器件已經顯示了高的性能[2]。以色列的SCD公司在InSb基InAlSb紅外探測器的研究方面處于領先地位[3],于2004年報道了InSb基InAlSb中波紅外320×256焦平面探測器,可工作于77~100 K,像元可操作性>99.5%,95 K殘余非均勻性較準<0.03%。

InAlSb的外延生長可以采用磁控濺射外延(Magnetron Sputtering Epitaxy,MSE)、分子束外延(Molecular Beam Epitaxy,MBE)和金屬有機化學氣相沉積(Metalorganic Chemical Vapour Deposition, MOCVD)等方法進行。MBE方法具有精確的單原子層控制生長能力以及原位的實時在線監測工具—反射式高能電子衍射(Reflection High Energy Electronic Diffraction,RHEED),可以生長具有突變異質界面的高質量半導體外延薄膜材料,廣泛用于科研和生產中。InAlSb的帶隙大,阻抗高,晶格常數與InSb相近,因而可以實現晶格匹配的外延生長。

本文論述了InSb(001)襯底上低Al組分(2%左右)InAlSb/InSb外延薄膜的MBE生長和優化。通過生長一系列樣品,確定了InSb(100)襯底的脫氧特征,探索了低Al組分的控制。通過退火、緩沖層的處理等參數優化了外延膜的缺陷。測試結果表明材料薄膜晶體質量得到極大改進。

2 實 驗

實驗在超高真空DCA-MBE P600實驗設備上進行。腔室周圍配備的各種泵可使整個系統維持較高的真空,可達10-11Torr。MBE生長室腔體上配有RHEED,可用于實時在線觀測生長室中樣品的表面形貌、衍射類型和生長速率等特征。襯底加熱器采用旋轉加熱的方法可以保證加熱溫度的均勻性。實驗所用的襯底是由本所制備的InSb(100)襯底,晶向偏向(111)角2°。InSb體晶經切割、機械拋光和化學拋光、改良的CP4處理后得到了厚度(500± 25)μm、表面平整、氧化層薄的InSb(100)外延型襯底。襯底首先在180℃下MBE快速進樣室中加熱1 h除汽;然后移送入緩沖室中,在加熱臺上300℃下加熱除氣1 h以去除表面殘余有機物。然后,通過磁力傳送桿送入MBE生長室中進行外延生長。樣品在脫氧之后,先在InSb(100)襯底上生長InSb緩沖層,生長溫度430℃,然后接著在相同溫度異質外延生長一定厚度的低Al組分InAlSb層。樣品生長完成后,降溫至室溫,由生長室經由緩沖室送至快速進樣室取出。采用OLYMPUSMX61光學顯微鏡對樣品表面的形貌和缺陷進行100倍(視場面積1.45 cm2)和200倍(視場面積3.62 cm2)觀測;采用BRUKER公司的DeKtakXT臺階儀用探針法對樣品邊緣的厚度進行測試;采用X’Pert PRO MRD型XRD來測試樣品的特征峰和計算Al組分,其采用Cu靶,發射波長λKα=1.54056?。

3 結果與討論

3.1 InSb(100)襯底的脫氧

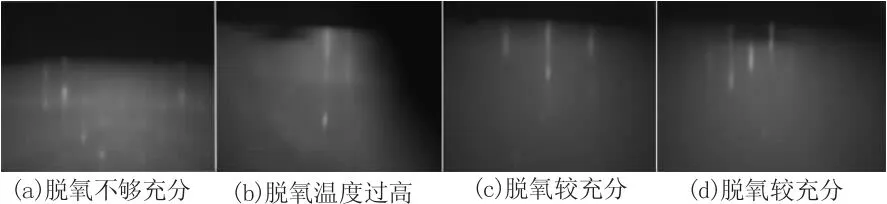

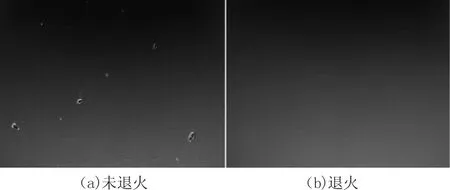

襯底的脫氧是外延薄膜質量的基礎決定性因素。在生長之前對編號為T01-T09的樣品均進行了Sb2束流保護下的熱脫氧,脫氧溫度大致為575℃,視具體情況為半個到一個小時不等。圖1列出了一些樣品脫氧完成后的RHEED圖像。

圖1 一些樣品脫氧后的RHEED圖像

逐漸將襯底從室溫加熱到熱脫氧溫度,320℃時逐漸開Sb2束流保護,RHEED斑點由無序散亂分布的斑點逐漸轉變為拉成明亮平行等間隔排列的條紋,背景雜散衍射點消失,指示出脫氧基本完成。由于實際樣品襯底氧化層的厚度不一致,脫氧溫度及脫氧時間有一定的偏差。若脫氧溫度不夠或時間較短,則不能有效地完成熱脫氧,圖1(a)所示樣品的衍射條紋中仍存在斑點且背景比較模糊,說明脫氧不夠充分;若脫氧溫度過高,可能會造成樣品邊緣部分熔化、卷邊而粘在鉬托上,圖1(b)所示樣品衍射圖像邊角較暗,暗示了有物體擋住了電子槍發射電子的入射,實際上已經發生了卷邊粘托的情況。圖1(c)和圖1(d)指示出比較好的完成了脫氧,衍射條紋及背景清晰、衍射級數較多。

3.2 In1-xAlxSb薄膜Al組分的調控

為了得到低Al組分In1-xAlxSb外延薄膜,需要對III族和V族束流進行調控。V族Sb源頂部裂解器溫度為900℃,產生Sb2。源的束流大小與源溫有一定的對應關系,一般溫度越高,束流強度值也越大,但兩者并不一定成線性關系。In源的溫度在920~930℃之間調制;Al源的束流大小在980~1100℃之間調制,控制Sb源的束流強度是In與Al的III族源束流之和的7倍,即V/III≈7。

根據晶格衍射的布拉格方程:

及維戈定律:

通過XRD測得樣品的InSb和InAlSb特征峰角度,由式(1)和式(2)可以大致推算出Al組分。

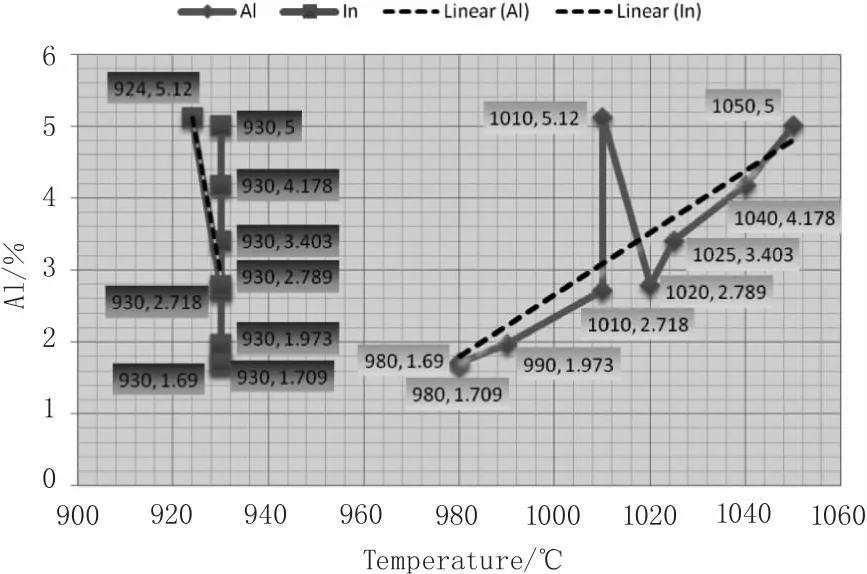

圖2列出了通過XRD測出的不同Al源和In源溫度對應的In1-xAlxSb樣品中Al組分的分布情況。可以看出,在In源溫度保持在930℃時,Al組分會隨Al源溫度的升高而增大,圖中當Al源溫度從980~1050℃變化時,Al組分會從1.69%到5%近似線性的增大;在Al源溫度保持在1010℃時,Al組分也會隨In源溫度的降低而迅速升高,圖中當In由930℃降低到924℃時,Al組分由2.718%迅速增大到5.12%。圖中有一個重復點對應的兩個樣品(Al:980℃,In:930℃)的Al組分稍有偏差(1.69%和1.709%)可能是實驗或測量誤差造成,但誤差較小,影響不大。總體趨勢是In1-xAlxSb外延薄膜中的Al組分隨Al源溫度的升高而近似線性增大,隨In源溫度的降低而迅速增大。圖中Al組分基本都在5%以內,所需要的低Al組分目標在2%左右,即可在保持In源在930℃時Al源在990℃以下。

圖2 InAlSb薄膜Al組分隨In、Al溫度的分布圖

3.3 退火對薄膜缺陷的影響

退火處理對優化薄膜晶體表面缺陷很有意義。退火可以提高材料表面能量,增強外延膜表面原子的遷移率,使粗糙表面得到改善。圖3(a)樣品未經過退火處理,表面缺陷較多,存在明顯的網格線、較多小坑和突起缺陷;圖3(b)圖樣品采用對InAlSb外延層退火的方法分別在生長InAlSb 1個小時和生長完成后各在480℃退火15分鐘。表面有略微的網格線和較小的凹坑。可見,退火可以降低樣品表面缺陷和減少表面網格線。

圖3 樣品表面的光學顯微圖像(200倍)

3.4 緩沖層優化處理對外延薄膜的影響

網格線的存在可能源于襯底在表面處理加工時形成的一些缺陷狀況,若在后續的緩沖層生長時緩沖層覆蓋的不夠厚或處理的不好,缺陷很可能進一步遷移至頂層。因此優化緩沖層的優化處理可以覆蓋掉襯底中表面缺陷[4]。

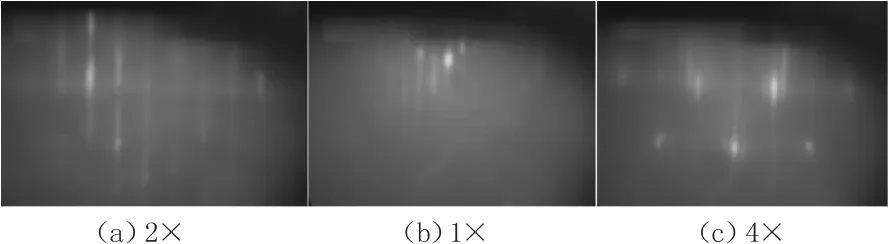

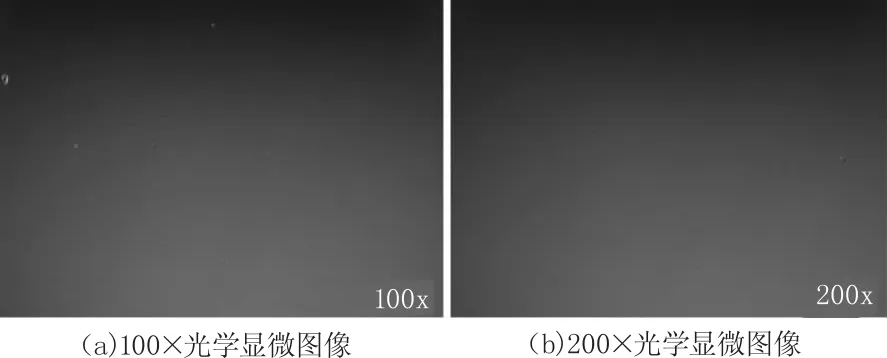

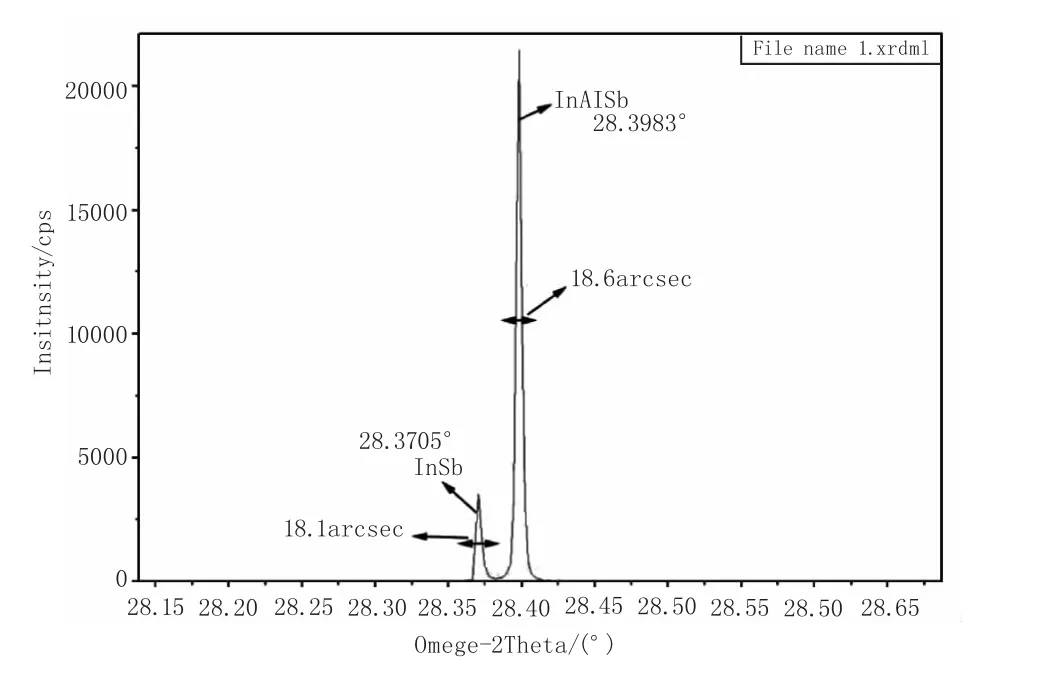

對緩沖的優化處理如下:在430℃生長InSb緩沖層30 min,然后在480℃下退火10 min;然后在較高的溫度450℃下生長InSb緩沖層30 min,接著在480℃下退火10 min。即先低溫成核生長并退火,然后再高溫生長并退火以達到優化緩沖層的目的。最后樣品表面的RHEED圖像如圖4所示,樣品表面三個主要衍射方向條紋清晰,分別是2×,1×和4×結構,整體呈2×4重構。清晰的RHEED條紋反映出樣品表面平整,質量較好。樣品表面的光學顯微結果如圖5所示,樣品表面除少許微小的凹點外,整體光亮如鏡,沒有網格狀條紋或In液滴。臺階儀測試樣品的平均總厚度為4.495μm。隨后進行的XRD測試顯示如圖6所示,InAlSb和InSb層的特征峰明顯,非常尖銳,InAlSb層的FWHM為18.6 arcsec,InSb層的FWHM為18.1 arcsec。In-AlSb薄膜和InSb襯底的晶格失配度為0.2%。反映出薄膜晶體質量較好,經計算得出Al組分大致為1.69%,與期望值符合。

圖4 生長完成后的樣品表面RHEED圖像

圖5 樣品表面100×和200×光學顯微圖像

圖6 InAlSb/InSb樣品的XRD特征峰

4 結 論

本文論述了InSb(001)襯底上低Al組分In-AlSb/InSb外延薄膜的MBE生長和優化。生長了一系列In1-xAlxSb外延薄膜,通過對比分析確定了InSb(100)襯底的脫氧特征,通過控制In和Al源溫度探索了低Al組分(2%左右)InAlSb薄膜的生長控制。發現退火可以改善薄膜表面缺陷,緩沖層的處理可以改善襯底缺陷使整體薄膜缺陷大幅降低,晶體質量得到提高。后期在工藝中還需要更進一步的優化薄膜材料的質量以符合紅外探測器件生產制造的要求。

致 謝:對華北光電技術研究所焦平面專業部的折偉林、王經緯、王叢、高達、強宇和王彬等所做的相關工作表示感謝!

[1] M D Robertson,J M Corbett.Transmission electron microscopy characterization of InAlSb/InSb bilayers and superlattices[J].Micron,1997,28(2):175-183.

[2] Y H Kim,J Y Lee,Y G Noh,et al.Observation of V-shaped defects in the growth of In0.8Al0.2Sb/InSb layers:Temperature and V/III flux ratio dependences[J]. Journal of Crystal Growth,2006,296:75-80.

[3] LIU Ming,CHENG Peng,XIAO Yu,et al.Research of InSb film growth bymolecular beam epitaxy[J].Laser&Infrared,2013,43(11):1256-1259.(in Chinese)

劉銘,程鵬,肖鈺,等.InSb薄膜分子束外延技術研究[J].激光與紅外,2013,43(11):1256-1259.

[4] LUO Zijiang,ZHIOU Xun,YANG Zairong,et al.The research on growth of GaAs under themonitoring of RHEED[J].Journal of Functional Materials,2010,4(41):704-708.(in Chinese)

羅子江,周勛,楊再榮,等.在RHEED實時監控下GaAs晶體生長研究[J].功能材料,2010,4(41):704-708.

MBE grow th and optim ization of low Al component In1-xAlxSb film

SHANG Lin-tao,LIU Ming,XINGWei-rong,ZHOU Peng,SHEN Bao-yu

(North China Research Institute of Electro-optics,Beijing 100015,China)

Low-aluminium In1-xAlxSb film is growth and optimized bymolecular beam epitaxialmethod.After a series of In1-xAlxSb films were grown on InSb(100)substrate under different conditions,the thermal deoxidation characterization of the substrate and the low-aluminium component control(approximate 2%)were analyzed,and the effect of process parameters such as annealing and InSb buffer layer optimization etc onmorphology and quality of the film was discussed.The test results show the quality of the film has a great improvement.

InSb(100);Aluminium;InAlSb;film growth;optimization

TN213

A

10.3969/j.issn.1001-5078.2014.10.010

1001-5078(2014)10-1115-04

尚林濤(1985-),男,碩士,助理工程師,主要從事紅外探測器材料分子束外延技術研究。E-mail:peacefulslt@163.com

2014-03-26