礦用掘進機電控系統的設計

孟鐳

(中國煤炭科工集團 太原研究院,山西 太原 030006)

礦用掘進機電控系統的設計

孟鐳

(中國煤炭科工集團 太原研究院,山西 太原 030006)

介紹了應用于掘進機的電控系統統,描述了電氣控制系統的結構、特點,闡述了各部分的功能、原理及其實現方法,給出了電氣控制系統的軟件設計及抗干擾技術。現場應用結果表明:電氣控制系統結構簡單、技術先進、智能化程度高、維護方便、運行穩定可靠。

現場總線;傳感器;電磁閥;遙控;抗干擾

0 引言

煤礦井下電氣系統的發展與掘進機技術的進步息息相關,隨著我國煤礦井下采掘方式由簡單機采發展到綜采機械化采煤,煤礦井下對電控系統的要求越來越高。電控系統作為掘進機設備的主要組成部分,其現場運行的可靠性直接影響煤礦的生產效率,而技術的先進性將有助于降低工人勞動強度、提高設備的使用壽命。當前,現場總線技術已經滲透到各個行業,運行的穩定性越來越高[1];傳感器技術得到了突飛猛進的發展,使用的可靠性獲得了很大的提高;控制器已經具有高的集成度和多種功能。可見,電氣技術的發展為研制高性能的智能化控制系統提供了可能,本文以掘進機多回路負荷的控制保護為基礎,結合適用于煤礦井下掘進機的功能控制要求,利用新的現場總線、傳感器、周期性電量的交流采樣技術以及運用新的控制器技術,設計了應用于煤礦井下掘進機的智能電氣控制系統,實現了掘進機的自動控制、遙控、自動截割、組網通訊、故障診斷功能等。

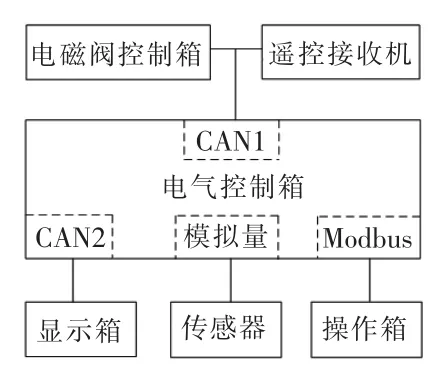

1 系統整體設計

電控系統主要由電氣控制箱、電磁閥控制箱、遙控接收機、顯示箱、傳感器、操作箱等組成,如圖 1所示。電氣控制系統實現了對設備上多個電機的復合邏輯控制和保護、電磁閥的控制和比例調節、本機控制、遙控控制、圖形顯示、網絡通訊、 自動截割、 掘進斷面控制、液壓系統和減速器齒輪潤滑油的檢測與保護等功能。

電氣控制箱內的中央控制器集成CAN、DP、Modbus三個現場總線,中央控制器與各個主回路控制模塊之間采用DP總線;中央控制器與顯示箱、電磁閥控制箱、遙控接收機之間采用CAN總線;中央控制器與操作箱之間采用Modbus總線。此外,設備上布置多個本質安全型傳感器,輸出信號傳送給電氣控制箱內的隔離柵,經隔離和信號轉換后輸入到電氣控制箱內的中央控制器。

圖1 系統總體設計

2 控制系統各部分原理

電控系統總體設計描繪了各電氣部分之間通訊和現場信號采集的結構,掘進機上電氣控制功能的最終實現依賴于各個電氣部分的可靠運行。

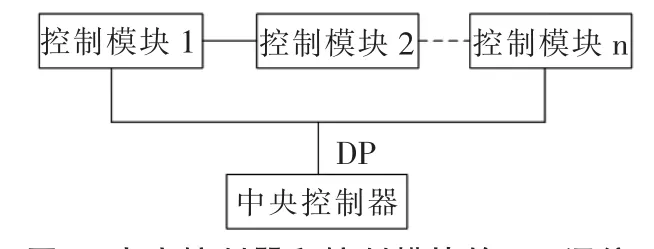

(1)電氣控制箱內主回路控制。主回路控制模塊內的控制器配以相應的外圍接口及信號處理電路,在模塊化軟件的支持下對周期性電量交流采樣,實現各個主回路電機的本地/遙控控制,完成對所控制電機的過流、過載、斷相、過熱、過壓、欠壓以及漏電閉鎖等多種保護功能。中央控制器和各個控制模塊之間進行雙向DP通信,控制模塊在接收中央控制器控制信號的同時,并把運行狀態和故障參數通過DP總線傳送給中央控制器,如圖2所示。

圖2 中央控制器和控制模塊的DP通信

控制模塊不僅集成DP總線、模擬量模塊、數字量模塊和具有處理周期性交流電量信號的采樣模塊等,而且還能實現漏電閉鎖、過熱保護、PT100信號檢測。控制模塊內的控制器對采集的信號分析、處理、判斷,發現故障時,直接輸出給驅動執行機構,并把具體的故障信號傳送給中央控制器。控制模塊實時采集周期性交流電量信號,通過快速傅立葉算法,計算出負荷的電流、電壓、功率因數、有功功率、電度等,并對以上采集到的電量分析、判斷后,進行過流、過載、缺相、過壓、欠壓等保護。控制模塊的供電電源為220V,并能變換出工作所需的各種電源。每個控制模塊都有獨立的DP地址,并能通過硬件改變模塊的地址,以實現各個控制模塊功能的互換。

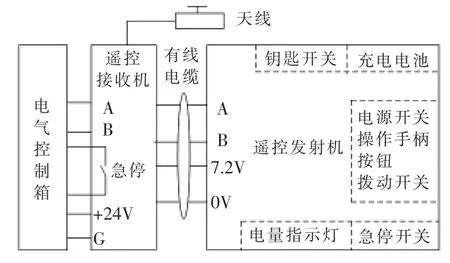

(2)遠控操作。遙控接收機與本安遙控發射器配合使用構成無線通訊系統,如圖3所示。接收機與發射機之間能夠以無線、有線兩種方式進行雙向通信。接收機將來自發射器的控制信息以非本安的CAN總線方式轉發給掘進機的中央控制器,中央控制器根據接收的控制信息確定執行的動作,并驅動執行機構。控制信息的內容是發射器鍵盤上操作部件的狀態,包括開關、 按鈕、 急停等38個開關信號和左右履帶行走2個模擬信號。另一方面接收機也可以將電氣控制箱內的中央控制器指令轉發給發射器,控制發射器上發光管的指示。

圖3 遙控系統原理框圖

接收機正常工作時,輸出繼電器吸合;若接收機超過1秒鐘接收不到來自發射器的數據信號,則進入急停狀態,輸出繼電器斷開,直至接收機重新接收到數據信號為止。

遙控不僅實現對電機的控制,而且實現對液壓油缸的控制。因此,它實現的電氣控制要比手動控制多,也就是說,手動控制下直接扳動液壓操縱閥的操作被轉移到遙控器上來了。

遙控發射器除實現滿足控制系統的控制功能外,還能設定控制系統的運行參數,如電機啟動延時時間、截割高度、掏槽深度、閉鎖關系的建立和解除、保護值的設置等。

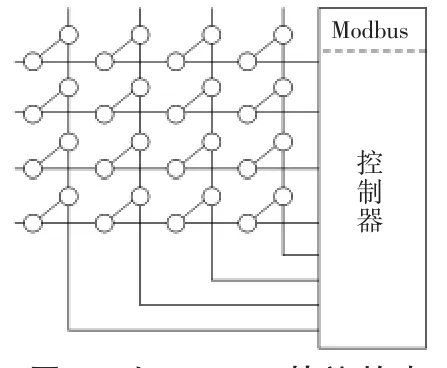

(3)本機操作。本機操作共有16個按鈕,用于實現掘進機電機啟停、故障復位、操作方式選擇、預警信號、顯示界面翻轉等。控制器采用價格低廉、可靠性高的AT89C52,配以相應的外圍接口實現對各個控制按鈕信號的可靠采集和以Modbus協議的信息傳輸。按鈕組成4×4行列式排列,如圖4所示,采用定時掃描方式,單片機響應中斷后,對按鈕進行掃描,并在有按鈕按下時識別出該按鈕,并把該按鈕的功能按照Modbus協議傳輸到中央控制器。

(4)傳感器運用。掘進機上的傳感器具有兩種功能,一種是對設備上關鍵元部件的監測和保護,另一種實時顯示掘進機的姿態、截割高度、截割油缸掏槽深度等。

溫度傳感器采集掘進機液壓油箱油溫和減速器齒輪潤滑油溫,當油溫升到一定值時,控制器輸出保護信號,對應工作停止。油位傳感器檢測油箱的油位,防止油箱被吸空,保護液壓元件。掘進機上布置有水路系統,用于給大功率電機冷卻和工作降塵,當水的壓力和流量達不到設定值時,閉鎖掘進機截割電機。壓力傳感器檢測減速器齒輪油潤滑油壓力和臨時支護壓力,防止潤滑油壓和支護壓力的減小。

在煤礦開采過程中,由于空間狹小,煤塵較大,頂板破碎而導致的安全問題,駕駛室內的操作者很難看清截割頭實際位置而導致欠挖或超挖現象,不僅增加了支護困難,而且帶來了很大的安全問題。因此,實現掘進機截割軌跡可視化,就是使操作者根據液晶顯示屏的截割軌跡決定截割動作。為了實現對截割過程的監控,要安裝懸臂水平、上下擺動的角位移傳感器,以采集截割頭在截割斷面中的位置坐標。

圖4 以Modbus協議的本機操作

掘進機中的一些設備采用掘進和支護并行工作方式,這種方式的截割結構為截割臂以滑架結構運動在固定機架的滑道上。煤礦井下工作面煤塵很大、巷道較窄,操作人員很難看清截割臂相對機架的運動距離。因此,在固定機架的滑道上安裝位移傳感器,其利用磁致伸縮原理,測出截割臂與機架的相對距離,即截割臂滾筒的掏槽深度,并以圖形形式顯示到液晶顯示器上。

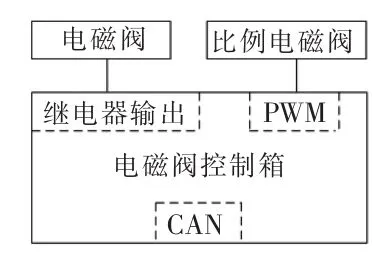

(5)電磁閥分布式控制。為了減少設備上復雜接線,提高可靠性,設計電磁閥控制箱,實現對掘進機一區域內電磁閥的集中控制,如圖5所示。電磁閥控制箱里放置CAN I/O從站,其由CAN I/O總線控制器、數字量輸出模塊、PWM模塊、繼電器驅動板等組成。電磁閥控制程序由電氣控制箱內的中央控制器實現,中央控制器發出的信息通過DP總線發送到電磁閥控制箱的CAN I/O從站,實現對各個電磁閥的開關和比例控制。比例電磁閥控制割煤速率,當掘進機的負荷超出預定設定值時,以一定的比例關系減小PWM模塊的輸出電壓。

(6)掘進機人機界面。為了方便用戶及時了解掘進機的工作情況和故障狀態,提高工作效率,縮短查找故障時間,實現良好的故障診斷功能,掘進機設計了工業液晶顯示屏。

工業液晶屏是連接人和掘進機的人機界面,它是代替傳統控制面板和鍵盤的智能化顯示終端,用來設置參數,顯示數據、圖形和以動畫形式描繪掘進機的控制過程。工業液晶屏與中央控制器配套使用,一方面擴展了中央控制器功能,使中央控制器內部參數實時顯示;另一方面大大減少了控制面板上的按鈕、開關以及儀表的使用數量。經過系統分析比較和技術論證,最終選擇嵌有組態軟件的昆侖通態10.4寸液晶顯示器。

組態軟件是一些數據采集和過程控制的專用軟件,它嵌入在智能液晶顯示屏內,具有豐富的圖庫,靈活的組態方式[2]。設計掘進機的顯示界面時,可以直接調用各種圖庫,以圖形的形式顯示掘進機各個機構的動作,如電磁閥開啟、電機啟停、行走履帶轉動、油缸升降等。

圖5 電磁閥控制箱

3 控制系統軟件設計

控制系統軟件設計分為兩個獨立部分,一為中央控制器的控制程序,另一為各個主回路控制模塊程序。程序采用模塊化結構,循環掃描方式,將程序分為主控程序、周期性電量的采樣和數據處理程序、傳感器的數據采樣和處理程序、故障處理和保護程序、電磁閥控制程序、手動和遙控控制程序、通訊程序、人機接口程序等。針對功能獨立的模塊程序要單獨設計、編制和調試,主控程序最后將各功能程序按一定邏輯關系組合在一起。

(1)主控程序是整個系統程序的“總指揮”,通過對各功能程序的合理調用完成數據采集、邏輯控制等,從而實現各種控制和保護功能。

(2)控制模塊程序一旦響應硬件中斷,便進入電量采樣和數據處理子程序,通過控制采樣保持器、多路轉換開關、A/D轉換器對所有周期性電量循環采集和轉換,把采集的各個數據量存放到數據存儲器開辟的數據窗,并進行快速傅立葉計算,得到各個主回路的三相電流、三相電壓、單相功率因數、三相有功功率等。

(3)傳感器輸出本質安全型模擬信號,經本安隔離柵變換為隔爆的頻率或者模擬信號,輸入到中央控制器的頻率檢測和模數轉換端。程序經簡單計算和變換后,轉換為對應的信號值,用于顯示和故障判斷。

(4)控制模塊采集的電壓與固定值比較,實現過、欠壓保護;據電機反時限特性構成的保護模型,由采集的電流、過載時間、電機參數實施電機過載保護;電機缺相后各相電流的變化規律,轉換為電機缺相保護程序;功率因數和電流幅值決定的短路保護動作值確定主回路是否發生短路保護[3]。

(5)電磁閥控制箱內CAN I/O接受中央控制器的輸出信號,驅動對應數字量和固定PWM輸出。其中,數字量控制開關式電磁閥,扳動打開,松開停止;PWM控制比例式電磁閥,程序檢測到比例電磁閥驅動的負荷增加到一定值時,減小PWM的輸出。此外,電磁閥供電電源24V具有漏電監視保護,保護信號輸入給電磁閥控制程序,實現24V漏電保護。

(6)通訊程序為電氣控制箱中央控制器與遙控接收機、電磁閥控制箱之間CAN總線通信,中央控制器與本地操作箱之間Modbus通信,中央控制器與各支路之間DP通信。通信應用程序分為兩部分,一為硬件組態,在硬件組態里設置通信站地址、波特率、要通信的數據變量以及數據存放地址,另一為軟件組態,在定時中斷中啟動通信程序,調用系統程序生成的通信功能塊,分別實現CAN、Modbus、DP的總線通信。

4 控制系統的抗干擾技術

煤礦井下電氣控制箱內存在強大的干擾源,變壓器繞組和主回路負荷線上電流、電壓的變化以及接觸器本身操作過程都會產生強的干擾信號。產生的干擾信號可以沿各種線路侵入控制系統,也可以場的形式從空間幅射到控制系統。在設計控制系統時,針對不同的干擾源,設計了不同的抗干擾措施。

(1)硬件抗干擾。對于差模干擾,控制系統采取了光電、磁電、繼電器隔離、抗干擾凈化交流穩壓電源、電容濾波、減小數字信號線的傳輸長度、模擬信號轉換為頻率信號。對于共模干擾,采用了屏蔽雙絞線,布線時遠離高壓線。

(2)軟件抗干擾。軟件抗干擾采用的措施主要有指令重復執行、數字濾波、指令冗余、程序陷阱技術、程序運行監視器、定時警戒等[4]。

5 結束語

利用現場總線技術構成的掘進機不僅減少了設備上復雜的接線,提高了可靠性、可維護性和靈活性,增加了互換性和互操作性,而且能把各種控制功能分散到各種電氣設備中,實現了對現場設備的分布式控制。現場總線的控制模塊能處理各種參數、運行狀態及故障信息;具有獨立控制功能,并能在網絡故障的情況下獨立工作,大大提高了整個控制系統的可靠性和容錯能力;每個控制模塊可以通過設定參數實現控制模塊的互換。對周期性電量的采集使用交流采樣技術,不僅采樣速度快,實時性強,而且能獲得比較多的電量參數,以達到更為準確的電機保護。采用多樣化的傳感器,不僅對掘進機的工況、關鍵部件進行監測與保護,而且還實現掘進斷面自動控制和定向功能。此外,圖形顯示為工作人員提供了良好的人機界面,便于工作人員操作和維修,提高了工作效率。

[1]張民.淺談現場總線的特點及概述[J].甘肅冶金,2008,6.

[2]邵風瑞,王命延.繼電保護測試系統組態軟件的應用[J].電力系統保護與控制,2010,6.

[3]宋建成,謝恒,王雁欣,李安平.基于功率因數檢測的礦井低壓電網相敏保護的研究[J].電網技術,1999,2.

[4]呼守信.基于Intel 80C196KB控制的礦用高壓配電裝置測控系統的研究[D].太原理工大學,2005.

The Design of Electric Control System of Mining Machine

MENG Lei

(Taiyuan Research Institute of CCTEG,Taiyuan Shanxi 030006,China)

One kind of intelligent electrical control system used the excavation mining equipment is introduced.The structure and characteristics of the electrical control system are described.The function of each part,the principle and its implementation are explained.The software design and anti-jamming technology are gived.Field application results show that the electrical control system is simple,advanced technology, high intelligence,easy maintenance,stable and reliable.

fieldbus;sensor;magnetic valve;remote control;anti-interference

TP23

:Adoi:10.3969/j.issn.1002-6673.2014.03.051

1002-6673(2014)03-134-04

2014-03-11

孟鐳(1985-),男,現在中國煤炭科工集團太原研究院從事煤礦電氣自動化方面的研究和設計工作。