POX技術在煉廠含油污泥與難降解廢水處理中的應用*

周學雙 崔積山 盧磊 王新樂

(1.中國石油大學(華東)化學工程學院;2.中國石油天然氣股份有限公司廣東石化分公司)

POX技術在煉廠含油污泥與難降解廢水處理中的應用*

周學雙1崔積山2盧磊1王新樂1

(1.中國石油大學(華東)化學工程學院;2.中國石油天然氣股份有限公司廣東石化分公司)

文章綜述了POX技術處理含油污泥、難降解廢水的研究進展,著重分析了這一方案的可行性。結果表明,在POX制漿單元中,污泥煤/焦漿濃度合理,穩定性較強,流變性較好;在POX氣化單元中,含油污泥及難降解廢水不僅可以起到催化作用,還能提高合成氣的產量。POX技術為解決煉廠含油污泥及難降解廢水提供了新的途徑。

煉廠含油污泥;難降解廢水;POX技術可行性分析

0 引 言

POX(部分氧化技術)技術是上世紀70年代開始發展的一項清潔生產技術,可將石油焦/煤、清潔水、添加劑配成漿液送入氣化爐內,在一定的溫度、壓力下,通過氣化劑,制取合成氣(主要成分為CO、H2),為煉廠提供廉價的氫氣、清潔的電能以及蒸汽,可謂一舉三得[1-5]。本文著重從制漿、氣化方面分析POX技術處理含油污泥及難降解廢水的可行性。

1 含油污泥、難降解廢水處理技術

1.1 含油污泥特點

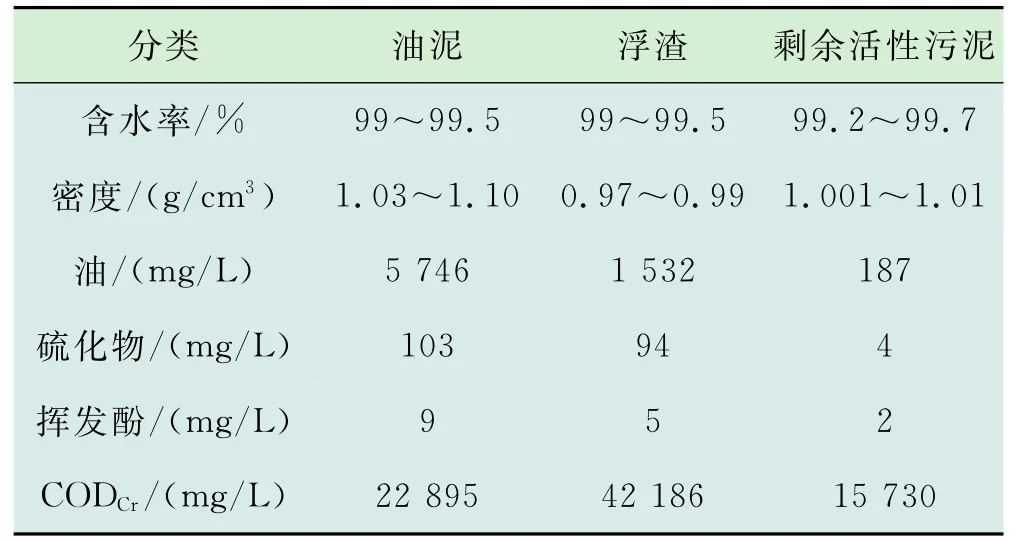

煉廠含油污泥主要來源于隔油池底沉積的底泥、浮選后產生的浮選渣、曝氣生化處理的剩余活性污泥和少量污油罐的罐底泥及沉砂池的泥砂[6]。這些污泥由不同含量的油、水及固態物,通常含油率10%~50%,含水率40%~90%,形成非常穩定的乳化體系,并含有苯系物、酚類、蒽、芘、重金屬等有惡臭味及毒性的物質[6]。目前針對煉廠含油污泥的處理技術主要有固化堆放和填埋、脫水、焚燒、生物降解、溶劑萃取、冷凍/解凍、電化學處理、焦化處理等[7-9],但這些處理技術在經濟、技術及設備運行維護等方面存在諸多不足[5],另外,煉廠含油污泥中含有一定量的石油類,具有回收利用價值,其處理仍然是煉廠實現低碳減排的難題之一。常見含油污泥組成見表1[10]。

表1 常見含油污泥成分

1.2 難降解廢水處理過程

在石油煉制的過程中,經常產生高濃度高鹽度的難降解有機廢水。“高濃度”是指廢水中的有機物(以COD計)較高,一般均在2 000 mg/L以上,有的甚至高達每升幾萬至幾十萬毫克[11];“高鹽度”是指總溶解性固體物濃度至少達到3.5%[12],Ca2+、Na+、Cl-等含鹽量能達到海水的3倍以上[13];“難降解”是指廢水的可生化性較低,通常含有多環芳烴、鹵代烴、雜環類化合物、有機氯化物、表面活性劑等有機污染物,難以生物降解[14]。“高濃度”“高鹽度”“難降解”三大特性的疊加,使得此類廢水在處理過程中,采用常規的生物[15-16]或物理化學凈化方法處理[17]難以或無法滿足凈化處理的技術和經濟要求,處理難度大,處理工藝冗長,成本高。

目前對于難降解廢水的處理方法主要有:超臨界水氧化、光催化氧化、電化學法、催化濕式氧化、焚燒及超聲波技術等[18-22],這些技術大部分都不成熟,不適合大規模煉廠的應用,并且處理成本較高。高濃度高鹽度難降解有機廢水是目前國內外污水處理的難題[22]。

每個煉廠在原油加工工藝方面都有著各自的特點與處理方式,使得來自不同煉廠的含油污泥、難降解廢水在組成成分和污染物的含量方面也都相差較大。因此,在現有條件下仍未就如何處理煉廠含油污泥及難降解廢水上得出一個標準的方法。國內不少學者都進行了大量卓有成效的研究,但卻仍未獲得一個較好的處理工藝流程,目前采用的處理方法普遍存在著工藝復雜、處理不徹底、處理成本高[23-24]等問題。

2 POX技術簡介

已工業化的POX技術主要有固定床技術、流化床技術、氣流床技術[25],而規模1 000 t/d以上的POX氣化裝置均采用氣流床技術,可以說氣流床技術是大規模高效POX技術發展的主要方向[26]。截至2010年,僅GE(原Texaco)氣化裝置(氣流床),國內在建及已建裝置達30余套,國外也有近20余套裝置長期運行,積累了大量的運行經驗,并取得良好的運行效果。

2.1 工藝原理

POX氣化技術是把經過適當處理的石油焦/煤等含碳物料送入反應器,在一定溫度和壓力下通過氣化劑(空氣或氧氣和蒸汽),以一定的流動方式轉化成燃料氣體(CO、H2)。涉及的主要化學反應反應如下:

2.2 工藝過程

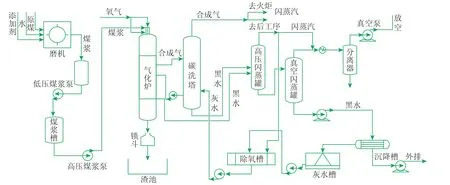

以GE水煤漿氣化工藝(激冷式)為例,工藝過程如下:

原料煤經破碎稱量與水和添加劑以一定比例送至磨機研磨成濃度約58%~62%的水煤/焦漿,后經煤漿泵送至氣化爐燒嘴,在燒嘴內與空分裝置輸送的氧氣混合霧化后進入氣化爐,在0~7 MPa、1 300~1 500℃條件下進行干燥、熱解和氧化反應,生成以CO和H2為有效成分的粗合成氣。合成氣經冷卻洗滌后作為后續化工原料,激冷和洗滌所產生的廢水經灰水處理系統后回用或外排,氣化所產生的灰渣經鎖斗系統去除。工藝流程見圖1。

圖1 GE氣化工藝(激冷室)流程

3 POX技術處理煉廠含油污泥及難降解廢水

將煉廠含油污泥、難降解廢水作為制漿用水引入氣化爐,減少二者對污水處理系統沖擊的同時,減少近30%的污水量[27]。由于煉廠含油污泥及難降解廢水中含有一定量的石油類,具有較高的熱值[28],將煉廠含油污泥及難降解廢水與石油焦共同制漿,進行氣化,理論上是完全可行的,這一方法不僅可以解決含油污泥及難降解廢水的處理難題,還可實現廢物的資源化利用。

3.1 煉廠含油污泥及難降解廢水制漿

目前,國內外主要從物理性能的角度考察成漿效果,眾多學者并對此做了廣泛的研究。Li等[29]利用污泥與煤混合制漿,研究了污泥對水煤漿流變性的影響。結果表明:污泥可明顯改善水煤漿的觸變性,隨著剪切速率的增加,污泥水煤漿黏度逐漸降低,污泥中所含的親水性官能團和膠體結構是影響污泥焦漿的流變性的重要因素。Xu等[30]研究了煉廠含油污泥與高硫石油焦的共成漿性,污泥焦漿的最大成漿濃度達68.7%,屬于假塑性流體,含油污泥可起到穩定劑的作用,使其流變性和穩定性增強。

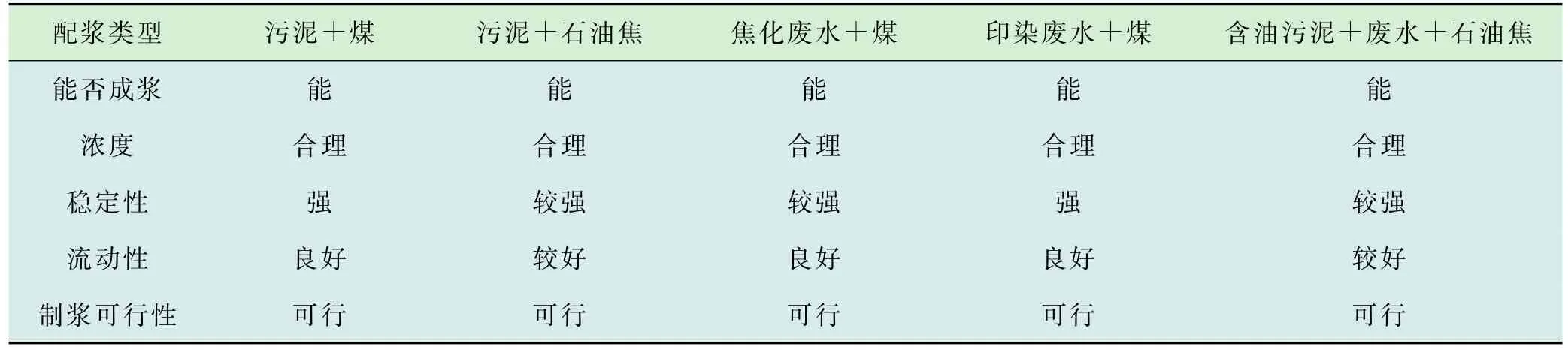

通過選取青島某石化企業污水處理廠中的活性污泥及電脫鹽廢水進行聯合制漿,考察了其漿液性能,并與其它文獻中的漿液進行了對比,不同配漿類型的漿液性能比較如表2所示。

表2 不同配漿類型漿液性能比較

由表2可知,與其它物質和煤/焦配漿相比,含油污泥及廢水和石油焦不僅能夠成漿,而且漿液濃度合理,穩定性較強,流變性較好,因此,含油污泥、難降解廢水用于制漿是現實可行的。

3.2 煉廠含油污泥及難降解廢水氣化

國內外學者針對煤的金屬催化氣化做了大量的研究,催化劑的研究主要集中在堿金屬、堿土金屬以及過渡元素金屬領域。Xu等[31-33]認為在煤焦的氣化和熱解階段,堿金屬均有一定的催化作用,堿金屬的存在使碳微晶更加無序化,顯著增加煤焦氣化反應活性位,降低表觀活化能,從而提高其氣化反應活性。Wang等[34]在原煤熱解過程中添加廉價的氫氧化鈣,而在氣化過程中添加鉀鹽催化劑,來達到增強其活化效果的目的,結果證明:氫氧化鈣預處理可以使煤焦碳轉化時間縮短,氣體析出速率顯著提高。Asami等[35]在950 K的溫度下考察FeCl3對褐煤水蒸氣氣化反應活性影響。結果發現:添加5%的FeCl3的催化氣化反應是非催化氣化反應的20倍。另外,Sn、Co、Ni系催化劑活性均高于鐵鹽,但是鐵鹽因其價格低廉,來源廣泛,在工業上廣泛使用。含油污泥、難降解廢水中堿金屬、堿土金屬以及過渡金屬離子,不僅能提高煤/石油焦的氣化反應活性,提高氣化反應速率,降低反應溫度,實現溫和氣化,降低對設備的要求,而且有利于環保并提高經濟效益[36]。

3.3 POX技術處理煉廠含油污泥及難降解廢水的優勢

作為煉廠含油污泥及難降解廢水氣化依托的工藝,POX具有以下優勢:

◆進料和產品靈活 可以利用多種原料作為氣化進料,如煤、重油、石油焦、瀝青等;所得的合成氣既可用于發生蒸汽和電力[37],也可用于聯產氫氣,解決過程用氫問題,為煉油廠在選擇原油品種方面提供更高靈活性,降低成本。

◆系統操作簡單 整個過程自動化控制,設備故障率低。

◆國產化率高,項目建設周期短 整套工藝設備幾乎可完全實現國產化,在節約資金的同時縮短建設周期。

◆環境友好 從本質上說,POX工藝將煤或高硫石油焦通過部分氧化技術轉化成粗合成氣,合成氣中的主要成分是CO和H2,經凈化處理后燃燒,克服了由于燃料直接燃燒造成的環境污染,可使SOx、NOx、CO和顆粒物排放量減少80%[38-39]。

4 結束語

利用目前先進的POX氣化工藝處理煉廠含油污泥、難降解廢水,具有巨大的優勢和廣闊的發展前景:不僅解決了煉廠高硫石油焦產量增加、直接燃燒產生的環境污染問題,還緩解了煉油過程中產生的含油污泥及難降解廢水產量大、處理難、費用高的問題,而且更加經濟合理地為煉廠提供氫源,提高煉廠的油品質量,更容易實現CO2的捕集、利用。另外,POX技術有多年的運行操作經驗,易于實現與煉廠含油污泥及難降解廢水處理的平穩對接,為解決煉廠含油污泥及難降解廢水提供新的途徑。

[1] 肖梓軍,喬樹苓,嚴勇,等.“三泥”處理現狀及資源化利用研究進展[J].長春理工大學學報(自然科學版),2010(1):130-133.

[2] 鄧皓,劉子龍,王蓉沙,等.含油污泥資源化利用技術研究[J].油氣田環境保護,2007,17(1):27-30.

[3] Wang Lawrence K,Hung Yung-Tse,Shammas Nazih K. Physicochemical Treatment Processes for Water Reuse [M].Humana:Humana Press,2007.

[4] Pinzon Pardo A L,Brdjanovic D.Modelling of an Oil Refinery Wastewater Treatment Plant[J].Environmental Technology,2007,28:1273-1284.

[5] 王旭,張一楠.煉油廠“三泥”處理新技術研究進展[J].石油化工安全環保技術,2012,28(1):50-52.

[6] 鄒大寧.煉油廠“三泥”處理技術與應用研究[D].大慶:東北石油大學,2011.

[7] Bakhtiar Nofti C,IndraSembiring,Alkifli Adnan,et al. Assessment of Co-Processing Technology as a Total Solution to Treat Oily Sludge Waste in Indonesia[C].Manama:SPE,2010.

[8] Zhang Ju,Li Jianbing,W Ronald.Thring,et al.Oil Recovery from Refinery Oily Sludge via Ultrasound and Freeze/thaw[J].Journal of Hazardous Materials,2012, 203-204:195-203.

[9] 周建軍,吳春篤.含油污泥焦化處理實驗研究[J].北京石油化工學院學報,2007,15(2):53-56.

[10]呂三雕.A/O(缺氧/好氧)工藝在氧化曝氣池上的應用[J].石油化工安全環保技術,2009,25(5):44-47.

[11]趙月龍,祁佩時,楊云龍.高濃度難降解有機廢水處理技術綜述[J].四川環境,2006,25(4):98-103.

[12]Woolard C R,Irvine R L.Treatment of Hyper Saline Wastewater in the Sequencing Batch Reactor[J].Water Research,1995,29(4):1159-1168.

[13]Diaz M P,Boyd K G,Grigson SJ W,et al.Biodegradation of Crude Oil across a Wide Range of Salinities by an Extremely Halotolerant Bacterial Consortium MPD-M Immobilized onto Polypropylene Fibers[J].Biotechnol.Bioeng,2002,79(2):145-153.

[14]李發站,呂錫武,葉友勝,等.難降解廢水的可生化性探討[J].工業水處理,2005,25(5):65-68.

[15]夏世斌.高含鹽石化廢水生化處理的研究進展[J].中國水運學術版,2006,6(7):93-94.

[16]鄒士洋,張建平,伍俊,等.生物技術處理高含鹽廢水的研究進展[J].工業水處理,2008,28(11):1-4.

[17]薛建良,趙東風,李石,等.煉化企業含鹽廢水處理的研究進展[J].工業水處理,2011,31(7):22-26.

[18]方思,李雅婕.含油廢水處理方法概述[J].廣東化工, 2010,36(4):120-121.

[19]王芳,蘆清新.煉油廠含硫污水催化氧化脫硫技術研究[J].安全、健康和環境,2009,9(8):39-40.

[20]陳茂濠.光化學氧化處理煉油含堿廢水的實驗研究[D].廣州:廣東工業大學,2011.

[21]朱洪濤.超聲波技術在廢水處理中的應用[J].工業安全與環保,2007,33(12):13-15.

[22]韓建華.煉油廠含硫堿渣處理工藝[J].石油化工環境保護,2000(1):34-39.

[23]岳海鵬,李松.油田含油污泥處理技術的發展現狀探討及展望[J].化工技術與開發,2010,39(4):17-20.

[24]馬云,黃風林,田小博.煉油廠污水深度處理與回用技術綜述[J].石油化工環境保護,2005,28(3):22-25.

[25]賀永德.現代煤化工技術手冊[M].北京:化學工業出版社,2011.

[26]于遵宏,王輔臣.煤炭氣化技術[M].北京:化學工業出版社,2010.

[27]羅進成,賀根良,鄭亞蘭,等.多元料漿氣化技術在石油煉制行業中的應用分析[J].石油煉制與化工,2010,41 (1):16-20.

[28]趙虎仁,李慧敏,張燕萍.含油污泥特性分析與研究[J].油氣田環境保護,2010,20(3):24-26.

[29]Li Weidong,Li Weifeng,Liu Haifeng,et al.Influence of Sewage Sludge on the Slurryability of Coal-water Slurry [J].Fuel,2009,88(11):2241-2246.

[30]Xu Menghan,Liu Haifeng,Zhao Hui,et al.Effect of Oily Sludge on the Rheological Characteristics of Coke-water Slurry[J].Fuel,2014,116(15):261-266.

[31]黎軍.德士古水煤漿氣化工藝概況[J].安徽化工,2001, 1:46-49.

[32]趙振新,時憧宇.焦化廢水制備水煤漿的實驗研究[J].潔凈煤技術,2008,14(5):64-66.

[33]Xu Shenqi,Zhou Zhijie,Xiong Jie,etal.Effects of Alkaline Metalon Coal Gasificationat Pyrolysis and Gasification Phases[J].Fuel,2011,90(5):1723-1730.

[34]Wang Jie,Yao Yihong,Cao Jianqin,et al.Enhanced Catalysis of K2CO3for Steam Gasification of Coal Char by Using Ca(OH)2in Char Preparation[J].Fuel,2010,89 (2):310-317.

[35]AsamiK,OhtsukaY.Highly Active IronCatalysts from Ferric Chloridefor the Steam Gasification ofBrownCoal [J].Industrial&Engineering Chemistry Research, 1993,32(8):1631-1636.

[36]劉鑫.熱處理及金屬催化對石油焦氣化過程影響的研究[D].上海:華東理工大學,2012.

[37]徐連兵.整體煤氣化聯合循環發電技術的發展現狀和前景[J].電力勘測設計,2005,6:8-11.

[38]郭新生,王璋.IGCC電站優良的環保特性和環保效益[J].燃氣輪機技術,2005,18(3):8-12.

[39]謝繼東,李文華,陳亞飛.煤制氫發展現狀[J].潔凈煤技術,2007,13(2):77-81.

1005-3158(2014)02-0048-04

2014-03-18)

(編輯 李娟)

10.3969/j.issn.1005-3158.2014.02.016

中國石油天然氣股份公司重大科技專項“低碳關鍵技術研究”。

周學雙,1984年畢業于湘潭大學化工系環境工程專業,教授級高工,現任中華人民共和國環境保護部評估中心石化部主任。通信地址:北京安外大羊坊28號院迪蒙綜合樓,100012