汽車環境風洞試驗室初期建設

劉學莉 耿金濤 孫華鋒

(長城汽車股份有限公司技術中心;河北省汽車工程技術研究中心)

隨著消費者對汽車實用性、舒適性等方面的要求越來越高,國內各大汽車企業逐漸認識到汽車環境風洞試驗室的重要性,并開始著手建設自己的環境風洞試驗室。但是國內此類試驗室較少,缺乏建設經驗,文章通過某公司的環境風洞項目,總結了汽車環境風洞試驗室建設經驗。

1 建設模式

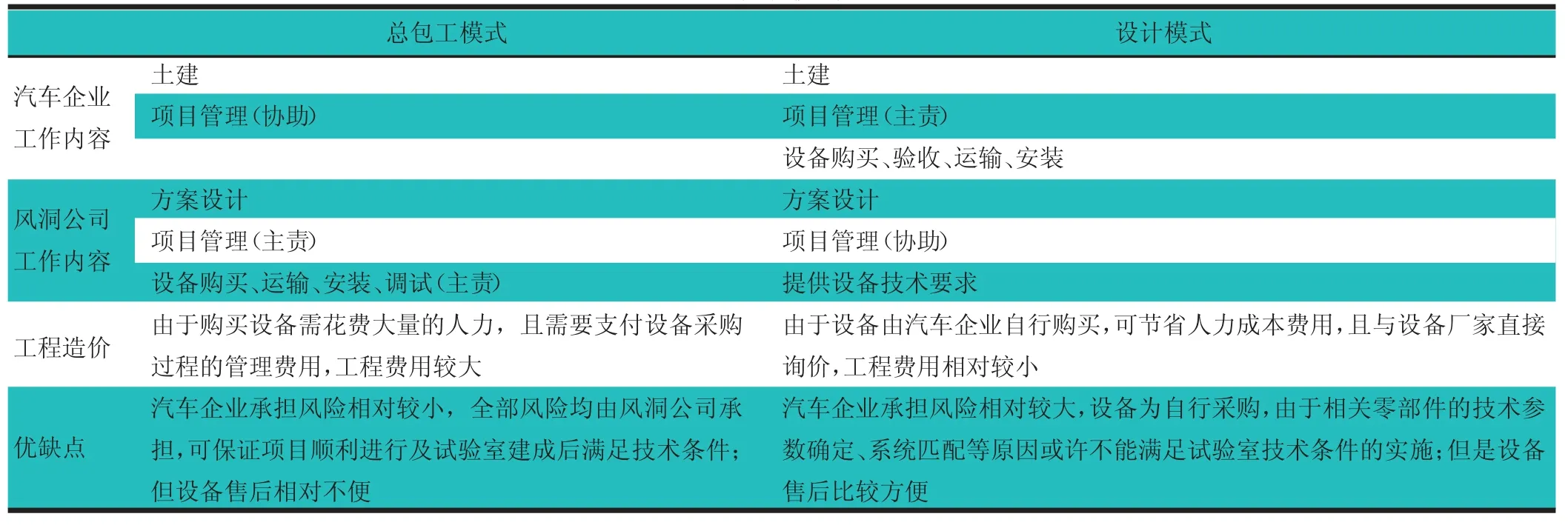

汽車環境風洞試驗室建設集建筑設計、試驗室設計及設備設計于一體,因其子系統眾多、設計復雜,建設過程中涉及方面較多,在建設初期,汽車企業必須確定建設模式。目前,國際上采用的建設模式分為總包工模式和設計模式2種。總包工模式即交鑰匙工程,汽車企業全權委托建設公司進行;設計模式則需要汽車企業負責設備采購。根據不同汽車企業的狀況及試驗室建設要求,在建設過程中可以選擇不同的模式。這2種建設模式的優缺點,如表1 所示。

表1 建設模式對比

2 汽車環境風洞試驗室的基本構成

汽車環境風洞試驗室用于模擬自然界真實的氣候環境,進行汽車空調系統和冷卻系統的匹配研發及性能驗證。它主要由空氣流道、風機系統、環境模擬系統、道路阻力模擬系統及控制系統組成。

1)空氣流道。主要作用是形成氣流的流動通道。一般采用鋼材焊接而成,進行防腐及保溫處理。試驗段與環境艙結構相同,裝有尾排管道及觀察窗,便于觀察試驗室內的試驗狀況。

2)風機系統。用于模擬車輛試驗的風速,主要由風機本體(整流罩、導葉、動葉片、輪轂)、電機、變頻器及變壓器等組成。空氣流速經風機加速達到試驗要求的速度,流過試驗車后返回到風機進風口,進入下一循環。

3)環境模擬系統。為保證試驗環境與自然環境相同,氣流在到達試驗段之前,要根據試驗要求,利用主換熱器及加濕器進行溫濕度調節,試驗過程中消耗的空氣由新風系統補充,尾氣排氣系統則排出汽車的尾氣。降雨降雪模擬、陽光模擬及地板加熱系統則用來模擬雨雪、陽光、地面輻射等特殊自然現象。

4)道路阻力模擬系統。在環境風洞試驗室中,利用道路模擬裝置模擬汽車在道路運行過程中存在的運動慣性、行駛阻力。

5)控制系統。環境風洞試驗室的控制系統是整個試驗室的控制中樞,所有子系統的控制、測量、數據采集、安全及報警系統均集成在此控制中樞內,由該系統進行整體調控。

6)其他。與環境風洞試驗室配套使用的設施,包括預熱預冷間、車輛準備區域及辦公區等。

環境風洞試驗室結構圖,如圖1 所示。

3 參數

確定試驗室的建設模式和建設成本之后,汽車企業在選擇風洞設計及建設公司之前,要明確部分基本參數,這樣廠家才能設計出不同的風洞方案并制定預算計劃。主要的參數包括基本尺寸、環境及氣動參數。

3.1 尺寸參數

環境風洞試驗室整體的規劃面積及噴口的大小是影響汽車環境風洞試驗室建設最主要的2 個尺寸參數。

1)規劃面積直接決定了風洞試驗室是臥式布局還是立式布局。風洞流道的布置幾乎都是水平的(即臥式),這樣既節省費用,又便于進出。而在場地十分緊張的情況下,需要采用垂直的流道布置形式(即立式)。

2)噴口的尺寸由汽車企業根據試驗的車型決定,它的大小直接決定了風洞試驗室建設的成本及功率。根據試驗驗證及工程經驗,噴口的大小S 與試驗車輛正投影面積A 之間關系為:

同時,噴口的高寬比應盡量接近試驗車輛的高寬比。考慮到汽車環境風洞試驗室建設成本較大,一般采用可變噴口形式,即一個風洞試驗室配備2 個或3 個不同尺寸的噴口,便于不同尺寸、不同車速的試驗車進行試驗。

3.2 環境參數

環境參數主要包括風速、溫度、濕度及光照等。

1)風速范圍由試驗車的速度范圍決定。現階段很多汽車企業著眼于制造高端車,故將最高車速范圍定義在200~250 km/h,國外知名車企甚至定義到300 km/h。

2)溫度范圍主要根據試驗標準及車輛銷售地區的需求定義。不同企業采用的測試標準不同,溫度范圍也不盡相同。如FORD 的高溫風洞范圍在24~60 ℃,TOYOTA 低溫風洞范圍在-50~0 ℃。目前,我國汽車性能試驗標準GB/T 12542—2009《汽車熱平衡能力性能測試及開發》要求最高溫度為50 ℃;GB/T12782—2007《采暖性能試驗》要求最低溫度為-25 ℃。可按照這2 個標準定義溫度范圍。

3)根據試驗標準及需求確定濕度范圍與溫度范圍。

4)光照條件在300~1 200 W/m2時滿足車輛能夠達到所有地區的光照要求。相關調查顯示,光照最強的地區,強度為1 040 W/m2。為了防止燈具的衰弱,規定光強為1 200 W/m2。

3.3 氣動參數

美國工程師協會(SAE)對汽車風洞及空氣動力學試驗有相關規定,測試區域的速度非均勻度≤0.25%,速度脈動均方根≤0.5%,氣流偏角≤0.5°,湍流度≤0.5%,縱向靜壓梯度≤1%。

4 結論

目前,世界上有很多汽車環境風洞試驗室建設實例供大家參考,國內也有上海地面交通工具風洞中心及上海泛亞熱環境風洞試驗室的成功例子。

隨著人們對汽車環境風洞試驗室在汽車研發中重要性認識的不斷增強,各大主機廠均著手建設自己的汽車環境風洞試驗室。