艙口蓋參數化建模程序設計

, , ,

(1.中國船舶科學研究中心, 江蘇 無錫 214082;2.中國船級社上海規范研究所,上海 200135)

艙口蓋的設計和強度校核主要采用有限元直接計算法,根據規范修改有限元模型中相關參數,循環反復多次,不斷調整設計方案直至滿足安全性和經濟性要求。有限元模型的建立和修改占用了整個設計周期較大的比例[1]。《鋼質海船入級規范》[2]中對艙口蓋強度的新要求,需要驗證的構件種類多,網格質量要求的細節也較為復雜。所以需要開發相應的艙口蓋快速建模程序來減輕工作量[3]。為了快速準確地為艙口蓋設計和強度評估提供技術服務,本文針對艙口蓋的結構特點,人機界面采用PCL,基于Patran平臺開發操作性強的艙口蓋參數化建模軟件,以實現幾何建模和網格劃分的自動化。

1 流程設計

Patran的二次開發功能基本能實現手工可實現的建模流程,經對開式和閉式等若干常規艙口蓋結構特點及建模過程研究,將艙口蓋分解為幾個主要構件獨立設計,幾何模型建立后依次進行網格自動劃分。根據校核公式編寫程序,求出設計載荷并自動添加;依據規范實現艙口蓋邊界條件自動設定。使用Patran結果管理功能,快速生成云圖,保證一定靈活性[4-5]。

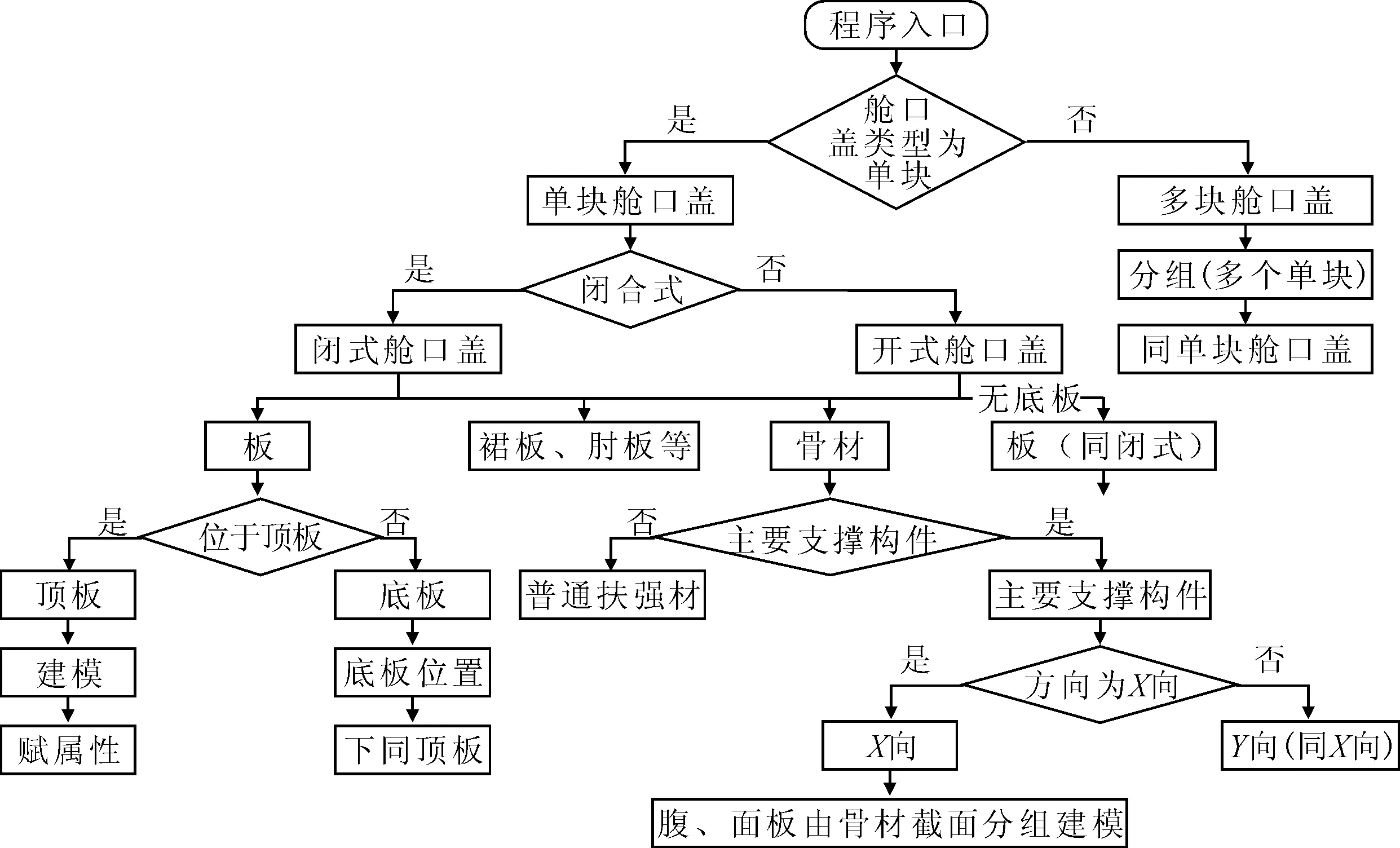

程序設計的參數化建模流程見圖1。

圖1 艙口蓋參數化建模流程

按類型將艙口蓋分為單塊和多塊,多塊的情況按塊數分組為多個單塊,建模方法視為多個單塊。根據艙口蓋的閉合方式分為開式和閉式。區別就是閉式無需建底板,程序建模功能模塊按構件分為頂板、底板、主要支撐構件、扶強材、裙板、肘板、支撐塊、限位塊,分別設計定制參數化建模界面,在Patran中創建默認的Groups,并在后臺保存和管理幾何模型及后續劃分出來的有限元網格。

2 結構參數化建模

2.1 頂板底板

頂板建模提供3種方式,以適應多種艙口蓋頂板或底板的創建。①輸入頂板起始位置坐標及長寬等參數創建;②選擇基準點,設置面板長寬,根據基準點坐標創建;③選擇基準邊,設置板面寬度,根據基準線創建。根據圖紙上實際參數的標定,輸入相應參數完成頂板建模。基準邊創建頂板的方式,默認沿X方向平鋪,頂板高度位置為0,底板為負值;底板與頂板建立方式一致,厚度不同時,輸入不同的縱向位置重復創建以便屬性的設置。

2.2 裙板

根據裙板的腹板高度和面板朝向,自動創建裙板模型,并將創建的幾何模型添加到相應的組中。建模時,以基準邊作為裙板的一邊沿Z向向下創建裙板腹板。裙板的腹板和面板分別創建。

2.3 主要支撐構件

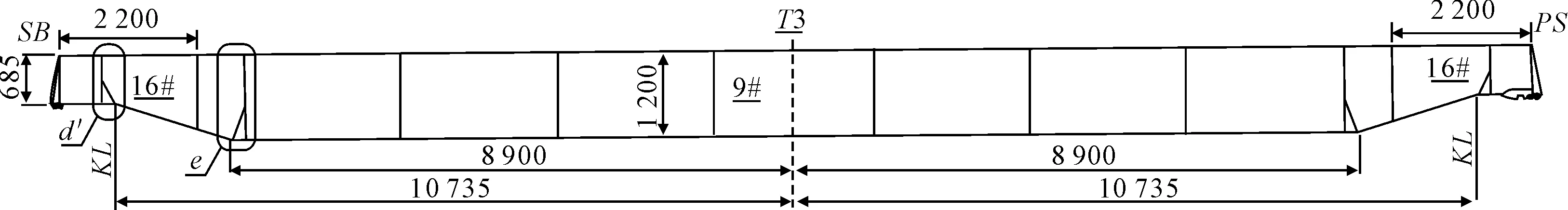

主要支撐構件是艙口蓋模型中比較復雜的構件,大多是變截面的,即腹板中間位置會比較高,到兩端會慢慢變小如T型、L型、I型以及箱型。據統計腹板有等高、截面端部變小、截面端部變大等多達11種幾何形狀(見圖2),并且存在兩端不對稱的情況,面板也有端部凸起、端部削斜等8種形狀。其中,L型支撐構件還存在設定面板L的朝向問題。

圖2 主要支撐構件腹板

在主要支撐構件腹板上創建局部坐標系,以頂板或底板上X/Y向連續的直線作為基準邊,根據截面參數計算出腹板及面板的輪廓線,利用Create/Surface/Curve(Edge)等方法創建主要支撐構件的幾何面。以枚舉的形式將常規艙口蓋中常用主要支撐構件類型列出,在設計艙口蓋時可根據圖紙中主要支撐構件的腹板和面板實際類型組合創建。對于等間距和同截面類型的主要支撐構件用復制的方式實現批量創建,見圖3。

圖3 主要支撐構件建模流程

2.4 扶強材和肘板

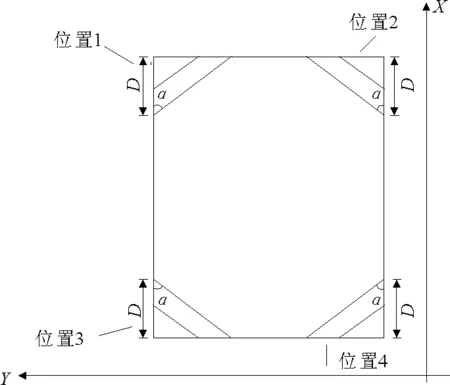

普通扶強材分為X、Y向,根據基準邊(如頂板)、設置間距等參數,自動創建扶強材幾何模型(Curve);創建出的扶強材與選定的基準邊平行,長度一致。肘板建模包括箱腳肘板、T型材肘板等,采用基準點加基準面和方向的方式設定參數。在肘板所處位置創建局部坐標系,根據箱腳在X方向上的長度及肘板與X坐標夾角的度數創建三角形幾何平面,見圖4。

圖4 肘板示意

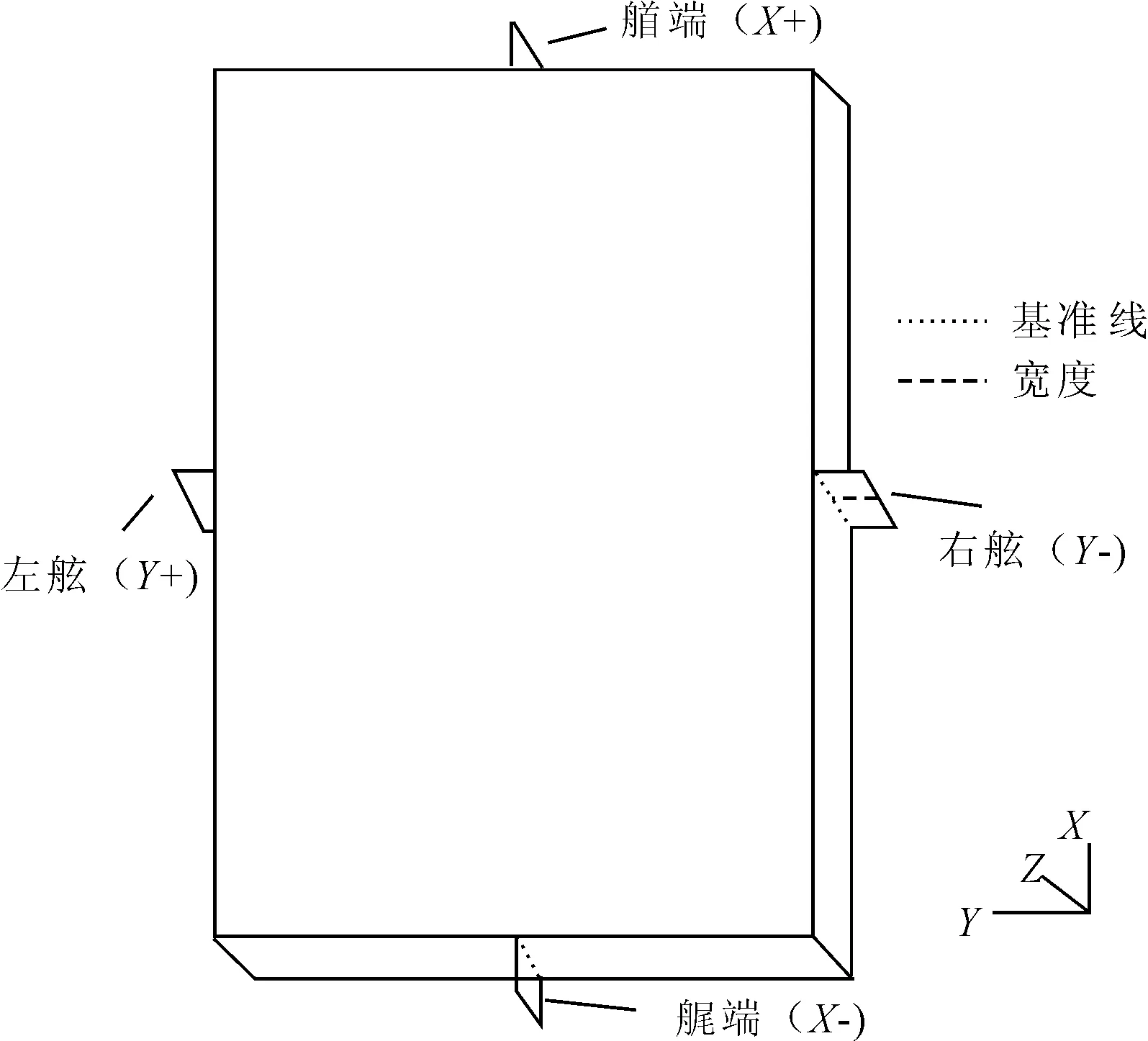

2.5 支撐塊和限位塊

單塊艙口蓋或多塊艙口蓋在分析時需要在支撐塊或限位塊上設置邊界條件。例如,支撐塊約束Z向位移、限位塊約束所限位方向的位移(y+/y-)。因此建模時根據支撐塊節點、限位塊節點,以及鉸鏈的位置,自動生成支出艙口蓋外面的一列板格。創建支撐限位塊時,艏端(X+)沿X正方向創建;艉端(X-)沿X負方向創建;左舷(Y+)沿Y正方向創建;右舷(Y-)沿Y負方向創建,見圖5。

圖5 支撐限位塊示意

2.6 材料屬性

屈曲屈服強度校核所需的材料屈服應力,程序利用PCL設計界面,設置保存在Patran的DB中以便在后續的校核中提取。根據梁截面參數和板厚,自動創建梁截面、設置梁單元偏移量、根據單元所屬構件類型自動扣除減薄;并支持批量設置單元屬性。

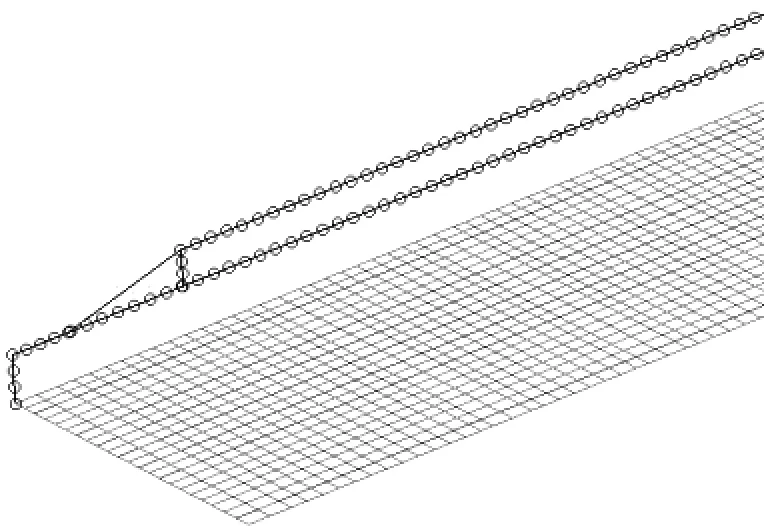

3 網格自動劃分

網格按默認的200~300 mm,頂板底板上根據扶強材間距,兩條扶強材之間兩個單元。通過將扶強材的幾何模型(Curve),作為硬線關聯到頂板 (Surface)上,并計算單元個數,沿扶強材方向和頂板/底板垂直于扶強材的邊界上撒種,控制單元質量。在反復進行手工網格劃分測試的基礎上,結合PCL二次開發技術,提出自動網格劃分流程。

步驟1。將主要支撐構件和頂板連接邊創建為一條直線作為網格劃分的輔助線[6],并用Associate/Curve/Surface方法將輔助線和頂板關聯。

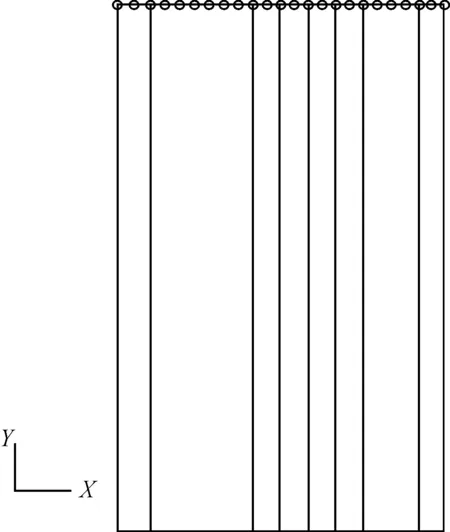

步驟2。提取頂板上的扶強材(Curve),并用Associate/Curve/Surface方法將扶強材和頂板關聯,見圖6。

圖6 硬線關聯

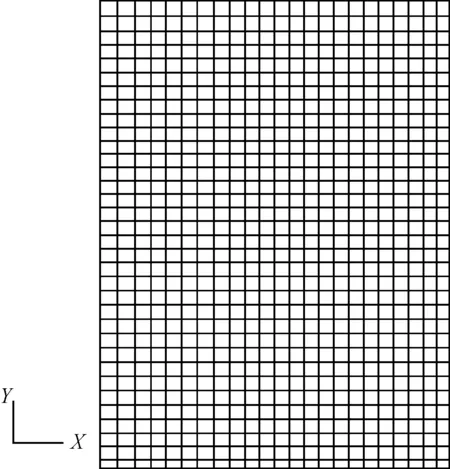

步驟3。將頂板垂直于扶強材方向的邊,根據扶強材間距并結合規范中網格尺寸要求,計算種子個數并撒種,見圖7。

圖7 頂板撒種

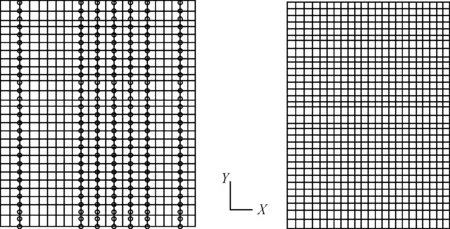

步驟4。利用Create / Mesh / Surface(IsoMesh)方法創建頂板四邊形單元,見圖8。

圖8 頂板網格劃分

步驟5。根據扶強材長度計算單元個數,利用Create / Mesh Seed / Curve Based方法創建扶強材和主要支撐構件頂板邊上的Mesh Seeds,見圖9。

圖9 扶強材網格劃分

步驟6。在主要支撐構件底部邊上撒種,種子個數和頂板邊一致,見圖10。

圖10 支撐構件腹板撒種

步驟7。劃分主要支撐構件腹板網格,其中變截面腹板的三角區域,采用三條邊分別根據相鄰結構的拓撲結構撒種的方法定制劃分方法,見圖11。

圖11 支撐構件腹板網格劃分

步驟8。劃分主要支撐構件面板、扶強材、肘板網格;

步驟9。合并重復節點并對局部網格進行優化[7-8]。

4 實例驗證

4.1 模型參數

No.10艙口蓋位于船中部,中心艉垂線約114 m,由三塊艙口蓋構成,相對于船體中縱剖線左右對稱。第1塊艙蓋的大小為12.88 m×10.20 m,第2塊和第3塊相對于船中縱剖線對稱,大小為12.88 m×12.98 m。由橫向箱型強橫梁和縱向T形強構件以及橫向和縱向加強筋支撐,見表1。

表1 艙口蓋參數

4.2 載荷設定

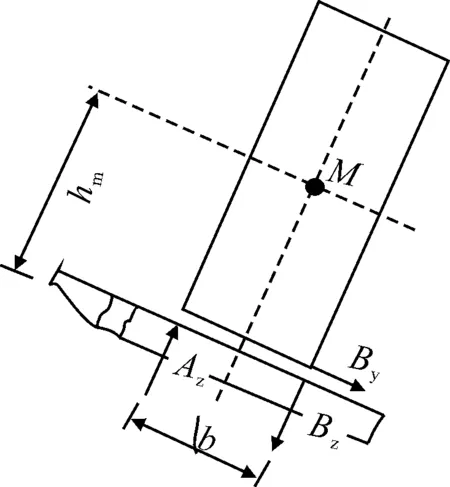

每一個載荷節點包含Az、Bz、By3種Force力,作用的方向按船體的坐標。x船長方向,y兩舷方向,z深度方向,適用于艙口蓋上裝載集裝箱,當集裝箱堆裝在艙口蓋上,圖12為由縱搖、垂蕩和橫搖運動產生的載荷。

圖12 集裝箱載荷施加示意

(1)

(2)

By=2.4·M

(3)

式中:av——加速度;

M——最大設計集裝箱堆垛質量,t;

hm——在艙口蓋支撐以上的集裝箱堆垛重心的設計高度,m;

b——箱腳中心線間的距離,m;

Az、Bz——集裝箱垂向堆角支反力,kN;

By——集裝箱橫向堆角支反力,kN。

利用程序對某集裝箱船的第10艙口蓋進行參數化建模,該艙口蓋頂板下設縱桁、橫梁和次要扶強材,通過支承塊擱置在艙口圍板上承受載荷。依據規范對參數化建模形成的模型手工施加集裝箱載荷后,可以提交Nastran計算并得到應力結果(見圖13),為驗船師后續的規范校核分析提供依據。

5 結論

1)基于Patran平臺利用PCL語言開發的程序,能夠取代純手工操作,實現常規類型艙口蓋模型的參數化幾何建模。

2)文獻[1]設計開發了艙口蓋參數化建模程序,但是只支持有兩根以下中間橫梁,本文設計的程序解決了這一問題,可支持多橫梁的情況。

3)網格劃分模塊,本文采用硬點硬線和撒種的方式解決網格匹配問題,但是在實際運用中,有些類型的艙口蓋在進行硬線綁定時會失敗而導致網格劃分異常,需要進一步深入研究解決。

4)此程序已經作為一個建模工具納入CCS的規范校核軟件體系中,在一定程度上減輕了審圖驗船人員的重復建模工作。

[1] 孫 燕.艙口蓋結構優化設計及軟件開發[D].杭州: 浙江工業大學,2010.

[2] 中國船級社.鋼質海船入級規范[S].北京:人民交通出版社,2009.

[3] 張 恒,謝永和.考慮慣性載荷的多用途船艙口蓋強度分析[J].船舶工程,2010,32(5):4-6,22.

[4] 于雁云,林 焰,紀卓尚,等.基于參數化表達的船舶結構有限元分析方法[J].船舶力學,2008,12(1):74-79.

[5] Hougaz, Augusto Borella. 3D FEM parametric modeling applied to optimization of ship Hull Grider [C]∥Proceeding of the International Conference on Offshore Mechanics and Arctic Engineering. Cancun, Mexico, 2003:467-476.

[6] 蒲 海,單威俊,李 鋒,等.基于過渡邊的細化算法及其在艙口角隅處的應用[J].計算機應用與軟件,2009,26(2):163-164,234.

[7] 單威俊,伊金秀,李 鋒,等.艙口角隅處網格劃分方法研究[J]. 船海工程,2008,37(1):10-14.

[8] 單威俊,許 方,陳坤坤,等.船舶結構有限元模型局部修正方法研究[J].船海工程,2014,43(4):55-59.