低滲透油田機采系統效率影響因素及提高措施研究

原國軍 (中石油吉林油田分公司新立采油廠工藝所,吉林松原 131109)

低滲透油田機采系統效率影響因素及提高措施研究

原國軍 (中石油吉林油田分公司新立采油廠工藝所,吉林松原 131109)

針對新立低滲透油田中深井影響機采系統效率的11項敏感因素進行了現場測試、分析對比和定量分析。通過合理流壓、供排協調與提高系統效率關系研究以及提高系統效率與延長油井免修期關系研究,并利用系統試井結果,確定了新立油田分區塊、不同含水井合理流壓范圍,劃定了參數調整界限,指導生產參數優化,在提高機采系統效率、節能降耗的同時,油井不減產或增產,免修期得到了延長。通過采取各項提高機采系統效率措施,機采系統效率由2007年的19.9%提高到2011年的23.4%,油井免修期延長50d;年平均節電398×104k W·h、增油552t。

系統效率;敏感性因素;合理流壓;延長免修期

機采系統效率是衡量油田采油技術水平的主要指標[1],油田電能45%以上消耗在采油工程系統上。因此,采油工程系統的節能降耗工作尤為重要。新立油田屬低產低滲油田,地層滲透率在10mD以下,油井平均日產液4.0t,2007年以前節能設備數量少、老化嚴重,油井生產參數不合理、泵效低,機采系統效率低,產液單耗高,節能空間大。因此,開展提高機采系統效率研究具有重要的現實意義。

1 研究的總體原則和思路

開展提高機采系統效率研究的總體原則是[2]:必須保證油井產量,節能不能以犧牲原油產量為代價;必須將提高機采系統效率與延長油井免修期相結合。

根據以上2條原則,確定提高機采系統效率研究思路[3]:①開展系統效率影響因素研究,并進行提高系統效率措施試驗評價;②開展油井合理流壓研究,使油井達到供排協調,提高系統效率的同時實現增產或不減產;③開展提高系統效率與延長油井免修期關系研究。

2 影響機采系統效率的因素分析

2.1 抽油機部分

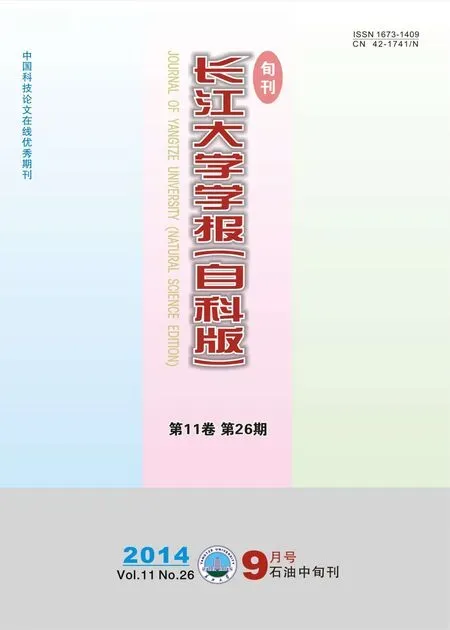

1)抽油機平衡指數 根據測試數據,將平衡指數與系統效率關系數據進行回歸,確定抽油機平衡指數與系統效率的關系(見圖1)。

從圖1可以看出,平衡指數在0.8~1.2時抽油機系統效率最高,耗電量最低。因此,將平衡指數0.8~1.2作為抽油機系統效率達標標準,在實際工作中,從設備使用壽命考慮,平衡指數實際執行0.8~1.0。

2)抽油機負載率 隨著抽油機負載率上升,系統效率隨之提高,抽油機負載率應大于50%。

圖1 平衡指數與系統效率關系

2.2 電機部分

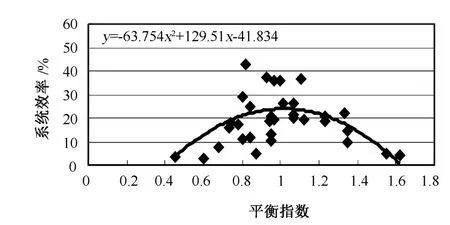

1)電機經濟負載率 由圖2可以看出,當電機負載率低于20%時,隨著負載率的提高,電機運行效率上升幅度較大;當電機負載率高于20%時,隨著負載率的提高,電機運行效率上升緩慢;當電機負載率高于40%時,電機運行效率基本穩定在90%。據此,確定20%為抽油機電機經濟運行負載率底線。

圖2 電機負載率與電機效率的關系

現場對電機負載率20%以下的15口井進行調整,平均電機負載率由13.5%提高到26.7%,平均單井日耗電由113k W·h降低到97.3k W·h,單井日節電15.7 k W·h,節電率13.7%;系統效率由15.9%提高到17.7%。

2)高轉差率雙速電機、稀土電機和節能箱 高轉差率雙速電機與普通電機相比節電效果顯著,統計13口更換雙速電機井,單井節電率達到18%~25%,提高系統效率達到2%以上。

稀土電機與普通電機相比節電效果明顯,功率因數提高到0.9以上,對比18口更換稀土電機井,平均單井日節電23.4k W·h,節電率達到20.9%,系統效率提高2.5%以上。

對25口節能箱井進行測試,表明節電箱與普通配電箱相比,單井平均功率因數提高0.32,單井日節電21.3k W·h,平均單井系統效率提高2.1%。

2.3 抽油機皮帶松緊、盤根盒松緊、光桿居中度

1)皮帶壓緊 通過對吉大5井和吉+13-14井的2口井不同皮帶壓緊程度下耗電測試表明,皮帶壓緊1.5指時耗電最低。

2)盤根盒松緊 通過對吉大5井和吉+13-14井的2口井盤根盒松緊的日耗電測試表明,松(跑氣)時耗電最低,盤根盒壓緊1圈日耗電平均增加13.6k W·h。油井生產時,在保證盤根不漏的情況下將盤根盒調到最松。

3)光桿居中度 通過對吉大5井和吉+13-14井的2口井光桿不同居中度日耗電的測試結果表明,光桿與盤根盒每偏1mm,平均日增加耗電3.4k W·h。應保證油井井口與光桿同心。

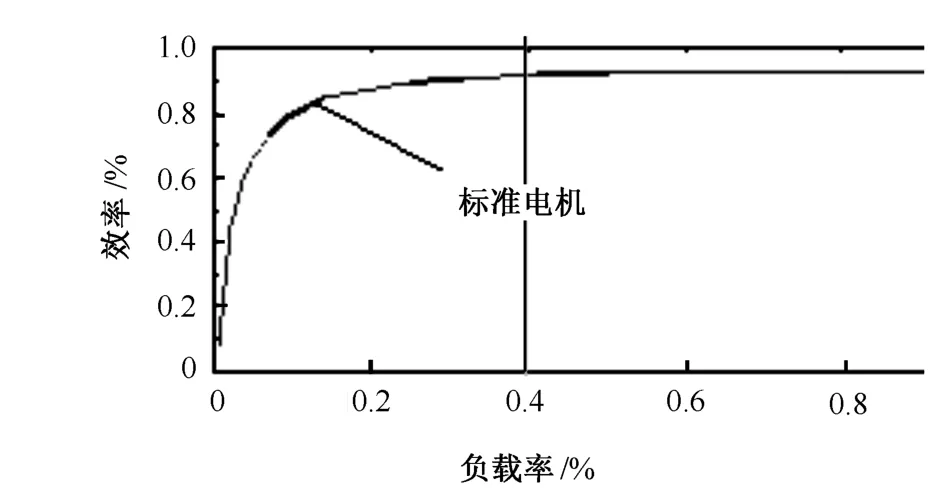

表1 吉+8-9井沖數與系統效率測試數據表

2.4 井筒部分

1)沉沒度對系統效率的影響及合理沉沒度 現場測定數據表明,沉沒度55~85m時系統效率最高,確定新立油田合理沉沒度為55~85m。

2)泵效對系統效率的影響及經濟泵效 現場測定數據表明,泵效越低,系統效率越低;把泵效30%確定為經濟泵效。

3)生產參數對系統效率的影響 為測試生產參數對油井系統效率的影響,對吉+8-9井在泵徑和沖程不變的情況下,進行不同沖數下的系統效率測試,測試結果見表1所示。

從表1可以看出,低沖次運行的系統效率高,耗電低,降低1個沖次節電率在10%~20%,系統效率提高3%~5%。

3 提高機采系統效率的措施

3.1 合理流壓的確定

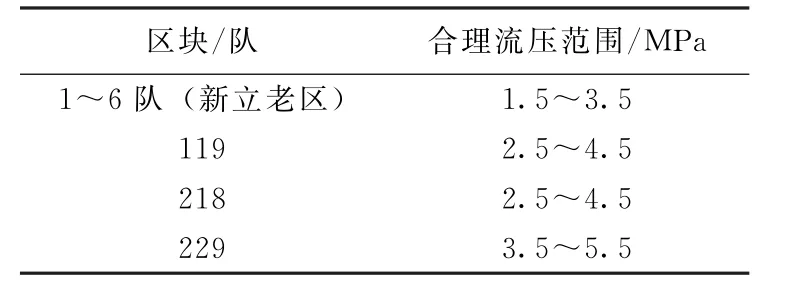

根據單井系統試井取得的油井合理流壓值,對全廠各區塊數據進行統計回歸,初步確定合理流壓范圍如表2所示。

3.2 油井生產參數調整

表2 各區塊合理流壓表

控制油井在合理流壓下生產,可通過合理選擇泵深及調整生產參數實現。在調整生產參數時有多種參數組合,哪種組合在實現合理流壓的同時,系統效率最高,是研究的方向。

進行不同泵徑、不同沖程、不同沖數在同一理論排量下的系統效率測試。測試結果表明,實現相同排量,保證油井合理流壓,在多種參數組合中,降低沖次,調大泵徑,系統效率提高顯著。也就是說,在保證合理流壓實現最大產能的情況下,采用長沖程、小沖次、合理泵徑是提高系統效率的有效方法。

在確定了油井合理流壓,得出機采系統效率與合理流壓的關系后,如何調整參數,分3步進行:①根據合理流壓和合理沉沒度確定合理泵掛;②根據合理流壓和當前實際產量預測調后產量,從而確定理論排量;③根據確定的理論排量,確定具體的工作參數(長沖程、小沖次、合理泵徑原則),最大限度降低沖次。

吉64-12井是加深泵掛降低流壓的典型井,該井2006年5月11日帶泵加深泵掛,所在區合理流壓為2.5~4.5MPa,加深前流壓為4.79MPa,在合理區之外;加深后流壓降到3.95MPa,進入合理區,日產液量由2.92t上升到4.1t,系統效率提高5.7%。

吉+218-704井是降沖次提高流壓的典型井,該井沖次由6次調到4次,調前液面1002m,流壓2.66MPa,日產液量9.8t;調后液面上升到968m,流壓上升到3.58MPa,日產液量上升到12t。調后流壓上升0.92MPa,日產液量上升2.2t,系統效率提高3.46%。

3.3 優化參數與延長油井免修期

1)降低沖次對油井免修期的影響 桿疲勞失效程度跟抽油桿循環次數有關,循環次數大于107次后,桿失效程度達90%以上,因此降低沖次可延緩桿疲勞,減少桿管磨損次數,有利于免修期延長。

2)增大泵徑降低沖次對油井免修期的影響 增大泵徑同時降低沖次減少桿管磨損,延緩桿疲勞,有利于油井免修期延長。

4 現場應用及效果

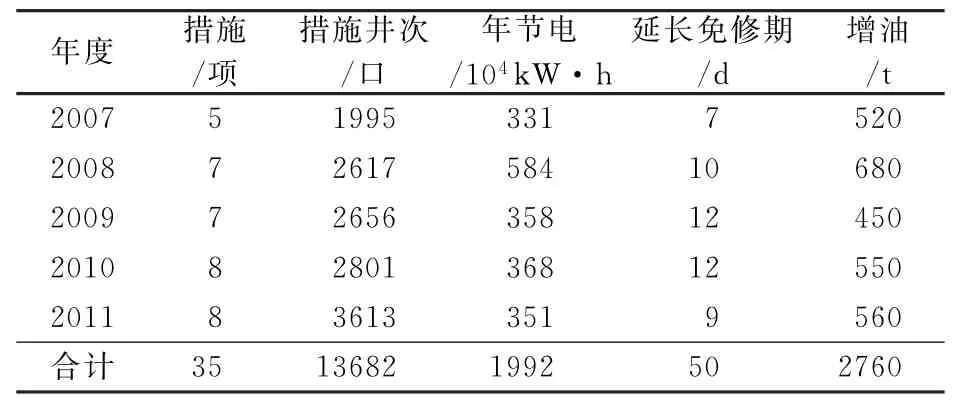

根據上述提高機采系統效率研究成果,2007~2011年開展機采節能措施,在調參和加深泵掛井以控制油井合理流壓為先決條件,提高系統效率的同時達到增產的目的。

5年來共開展提高機采系統效率措施8項13682井次,節電1992×104k W·h,其中更換節能電機524臺,節電箱432臺,調參2840井次,間抽512井次,調平衡5921井次,調皮帶松緊1258井次,調井口居中及盤根盒松緊2195井次。具體情況如表3所示。

表3 新立油田提高機采系統效率工作量及效果

5 結語

該技術已在新立油田完成試驗和推廣應用5年,取得很好的效果,目前已經趨于成熟,為新立油田提高機采系統效率提供了技術支撐。該項技術研究是規律性研究,因此具有普遍應用和推廣價值,可以在同類油田推廣應用,對油田整體節能降耗、實現高效開發具有指導意義。

[1]王鴻勛,張琪.采油工藝原理[M].北京:石油工業出版社,1989.

[2]李穎川.采油工程[M].北京:石油工業出版社,2009.

[3]俞伯炎,吳照云,孫德剛.石油工業節能技術[M].北京:石油工業出版社,2000.

[編輯]辛長靜

TE327

A

1673-1409(2014)26-0093-03

2014-03-15

原國軍(1962-),男,工程師,現主要從事機械采油管理方面的研究工作。