溶劑油萃取深度脫芳烴實驗

李晶晶,趙千舒,唐曉東,2,程瑾,廖湘莉

(1西南石油大學化學化工學院,四川 成都 610500;2西南石油大學油氣藏地質及開發(fā)工程國家重點實驗室,四川 成都 6l0500;3中國石油管道局天津設計院,天津 300457)

研究開發(fā)

溶劑油萃取深度脫芳烴實驗

李晶晶1,趙千舒1,唐曉東1,2,程瑾1,廖湘莉3

(1西南石油大學化學化工學院,四川 成都 610500;2西南石油大學油氣藏地質及開發(fā)工程國家重點實驗室,四川 成都 6l0500;3中國石油管道局天津設計院,天津 300457)

隨著環(huán)保要求的日益嚴格和清潔燃料的需求增加,低芳烴含量溶劑油亦需進一步脫芳烴。液液萃取脫芳技術因具有操作條件緩和、萃取劑可循環(huán)利用、可得到芳烴副產(chǎn)品等優(yōu)勢被廣泛應用,但針對低芳烴含量的原料,萃取劑的研發(fā)是關鍵問題。本實驗采用N,N-二甲基甲酰胺(DMF)+乙二醇復合萃取劑萃取分離低濃度芳烴溶劑油體系,從萃取劑對甲苯的選擇性系數(shù)(S)和分配系數(shù)(K)兩方面出發(fā)優(yōu)化了脫芳萃取劑配方,確定乙二醇質量分數(shù)為15%的復合萃取劑適用于萃取分離芳烴質量分數(shù)小于15%的低芳烴原料。測定了常壓、40℃時DMF-甲苯-正庚烷和復合萃取劑-甲苯-正庚烷體系的液液相平衡數(shù)據(jù),并用Othmer-Tobias 方程對實驗數(shù)據(jù)進行關聯(lián)。相平衡數(shù)據(jù)證實了復合萃取劑更適用于低芳烴原料油脫芳。將優(yōu)化的復合萃取劑用于溶劑油脫芳烴,實驗結果表明在萃取溫度40℃、萃取時間5min、分相時間10min、單級劑油質量比0.5的操作條件下,經(jīng)7級錯流萃取,溶劑油的芳烴質量分數(shù)可從9.15%降至0.76%,具有一定的工業(yè)應用前景。

萃取;分離;芳烴;相平衡;溶劑;選擇性

隨著有機合成產(chǎn)品的高速發(fā)展,輕芳烴(BTX)的需求量急劇增加[1-3]。與此同時,環(huán)境污染控制指標的日趨嚴格和清潔燃料需求的不斷增加,要求低芳烴含量的燃料油、溶劑油等也需要進一步脫芳烴。目前芳烴質量分數(shù)大于10%的石腦油不宜作乙烯裂解原料[4];GB1669—1996規(guī)定6#溶劑油的芳烴質量分數(shù)不能高于1%,SH0004—90要求120#溶劑油中芳烴的質量分數(shù)不能高于3%。針對低芳烴含量的石腦油原料(芳烴的質量分數(shù)小于20%),工業(yè)上一般采用加氫精制和液-液萃取脫芳技術分離芳烴。以金屬或非金屬為催化劑對石腦油進行催化加氫脫芳可以將芳烴脫至0.001%~0.01%,但芳烴被轉化,其經(jīng)濟價值無法體現(xiàn)。液-液萃取脫芳技術因具有操作條件緩和、萃取劑可循環(huán)利用、可得到芳烴副產(chǎn)品等優(yōu)勢被廣泛應用,但針對低芳烴含量的原料、萃取劑的研發(fā)是關鍵問題,因此研發(fā)一種適合低芳烴石腦油分離芳烴的萃取劑具有一定的實際意義和工業(yè)應用前景[5-8]。

目前,已經(jīng)工業(yè)化的芳烴抽提溶劑主要有環(huán)丁砜、四甘醇、三甘醇、二甲基亞砜、N-甲酰基嗎啉和N-甲基吡咯烷酮,但普遍存在的問題是不適用于低芳烴濃度原料,使得產(chǎn)品油收率低,芳烴選擇性差,劑用量大[9-11]。新研發(fā)的萃取劑以離子液體、復合萃取劑較多。其中離子液體具有獨特的理化性能,是一種優(yōu)良的綠色溶劑,但存在使用成本高、重復利用率低等問題,現(xiàn)階段僅限于實驗室研究[12-14]。復合萃取劑的研發(fā)通常將常用脫芳萃取劑與極性溶劑(醇、胺)或金屬鹽復配形成具有良好芳烴抽提性能的復合溶劑[15]。例如Mohammad等[16]將2-丙醇與環(huán)丁砜復配用于輕石腦油脫芳烴,當劑油體積比為4.0時,復合萃取劑可將石腦油中的苯質量分數(shù)降至0.618%。Lababidi等[17]將碳酸丙烯酯和二甘醇復配,在15~35℃、劑油體積比1.5的條件下,用于重整汽油脫芳烴。N,N-二甲基甲酰胺(DMF)常溫下對芳烴的溶解度大,萃取溫度低,熱穩(wěn)定性好,但同時其對芳烴的選擇性較低,溶解非芳烴(烷烴、環(huán)烷烴、烯烴)能力強,導致精制油收率低。針對這一缺點,一些研究者將DMF與金屬鹽或極性溶劑復配,形成具有高芳烴選擇性、低非芳烴溶解度的復合萃取劑。董紅星等[18]將DMF和硫氰酸鉀復合,萃取分離苯-環(huán)己烷共沸物,分離后萃取液中苯的含量可達98%以上。Radwan等[19]將DMF和乙二醇復配用于重整石腦油(沸點60~135℃)萃取脫芳,確定了最優(yōu)反應條件為:溫度57℃,復合萃取劑中乙二醇的質量分數(shù)為44%,劑油體積比2.2。

本實驗考察了DMF+乙二醇復合萃取劑對低濃度芳烴(甲苯)的萃取效果,使用正庚烷模擬溶劑油。實驗考察了復合萃取劑中乙二醇的質量分數(shù)和原料油中甲苯濃度對脫芳效果影響(選擇性系數(shù)S、分配系數(shù)K),比較了正庚烷-甲苯-DMF和正庚烷-甲苯-DMF+乙二醇復合萃取劑的液液平衡相圖。同時,將該復合萃取劑用于溶劑油脫芳烴,并評選了劑油比(復合萃取劑與原料油的質量比)、萃取時間、分相時間、溫度和萃取級數(shù)。

1 實驗部分

1.1 原料油和試劑

甲苯-正庚烷模擬油,甲苯的質量分數(shù)為5%~40%,自制;調配溶劑油(簡稱溶劑油),甲苯的質量分數(shù)為9.15%,烷烴以正庚烷為主,含有少量的辛烷和己烷,自制;甲苯、氯苯、正庚烷、乙二醇、DMF,分析純,均由成都科龍化學試劑廠提供。

1.2 試驗方法

1.2.1 復合萃取劑的配制

用電子天平稱取一定質量的DMF 和乙二醇,將乙二醇加入到DMF中并振蕩使之混合均勻,制得乙二醇質量分數(shù)分別為15%、30%、45%和 60%的復合萃取劑。

1.2.2 液液相平衡數(shù)據(jù)的測定

配制一定量的甲苯和正庚烷混合液于相平衡容器中,按照一定的質量比加入復合萃取劑,密閉后,置于40℃的超級恒溫水浴中,恒溫攪拌1h,靜置分相5h。待分層界面清晰且分層液澄清透明,分別對上層(富正庚烷相)和下層(富芳烴相)取樣進氣相色譜儀分析。

1.2.3 萃取實驗

(1)單級萃取 在分液漏斗中加入甲苯-正庚烷模擬油或溶劑油,再加入含質量分數(shù)為15%乙二醇的復合萃取劑,按劑油比分別為0.5、1、2、1.5、2.5進行萃取,用氣相色譜儀分析萃余油組成。

(2)多級錯流萃取 在250mL分液漏斗中,加入50 mL溶劑油,按一定的劑油比加入含質量分數(shù)為15%乙二醇的復合萃取劑,進行萃取實驗;待靜置分層,快速分相,加入新萃取劑與萃余液混合。重復上述步驟,模擬多級錯流萃取,用氣相色譜儀分析組成。

1.2.4 評價指標

以甲苯的選擇性系數(shù)(S)和分配系數(shù)(K)評價萃取分離效果,分別由式(1)、式(2)計算。脫芳油質量收率(R)分別由式(3)計算。

式中,ω2,I、ω1,I分別為甲苯和正庚烷在萃余相中的質量分數(shù);ω2,II、ω1,II分別為甲苯和正庚烷在萃取相中的質量分數(shù);m1、m2分別為原料液質量和脫芳油質量。

1.3 分析方法

采用GC-4000A 型氣相色譜儀對試樣進行組成分析,F(xiàn)ID檢測器,以N2為載氣,色譜柱為CB-WAX、30m×0.32mm×0.33μm的毛細柱。分析條件:進樣口溫度180℃,檢測器溫度205℃,柱溫采用程序升溫(起始溫度60℃,保持5min,以10℃/min的升溫速率升至200℃,保持3min,然后自動降溫至60℃),進樣量0.2μL。采用內標法定量,氯苯為內標物,以N3000色譜工作站給出的標準物質的峰面積作為定量標準確定試樣的組成。平行樣偏差在±5%以內。

2 結果與討論

2.1 復合萃取劑配方對低芳原料油萃取過程中S和K的影響

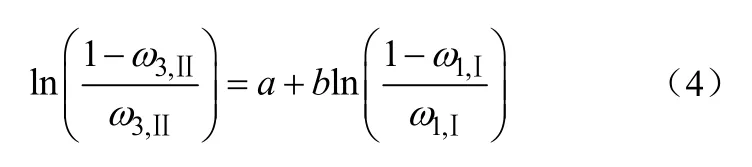

萃取實驗在40℃的恒溫水浴中進行,以質量分數(shù)為15%甲苯-正庚烷模擬油為原料油,固定劑油比1∶1不變,改變乙二醇在萃取劑中的質量分數(shù),考察復合萃取劑配方對甲苯S和K的影響(圖1)。結果表明,隨著復合萃取劑中乙二醇質量分數(shù)的增加,萃取劑對甲苯的選擇性系數(shù)S先增加后逐漸減小,當乙二醇質量分數(shù)為15%時,甲苯的選擇性系數(shù)最大達到9.14;當乙二醇質量分數(shù)大于45%后再增加乙二醇,復合萃取劑對芳烴的選擇性系數(shù)小于DMF,其原因是乙二醇本身沒有脫芳能力,其僅僅作為助劑,減小正庚烷在萃取劑中的溶解度,從而提高質量收率。同時,分配系數(shù)K隨著復合萃取劑乙二醇質量分數(shù)的增加而減小,說明甲苯在復合萃取劑的溶解度降低,增加萃取劑用量 。因此,從甲苯的選擇性系數(shù)和分配系數(shù)兩方面考慮,最佳的復合萃取劑配方為乙二醇質量分數(shù)為15%。

2.2 復合萃取劑-甲苯-正庚烷體系的液液相平衡體系研究

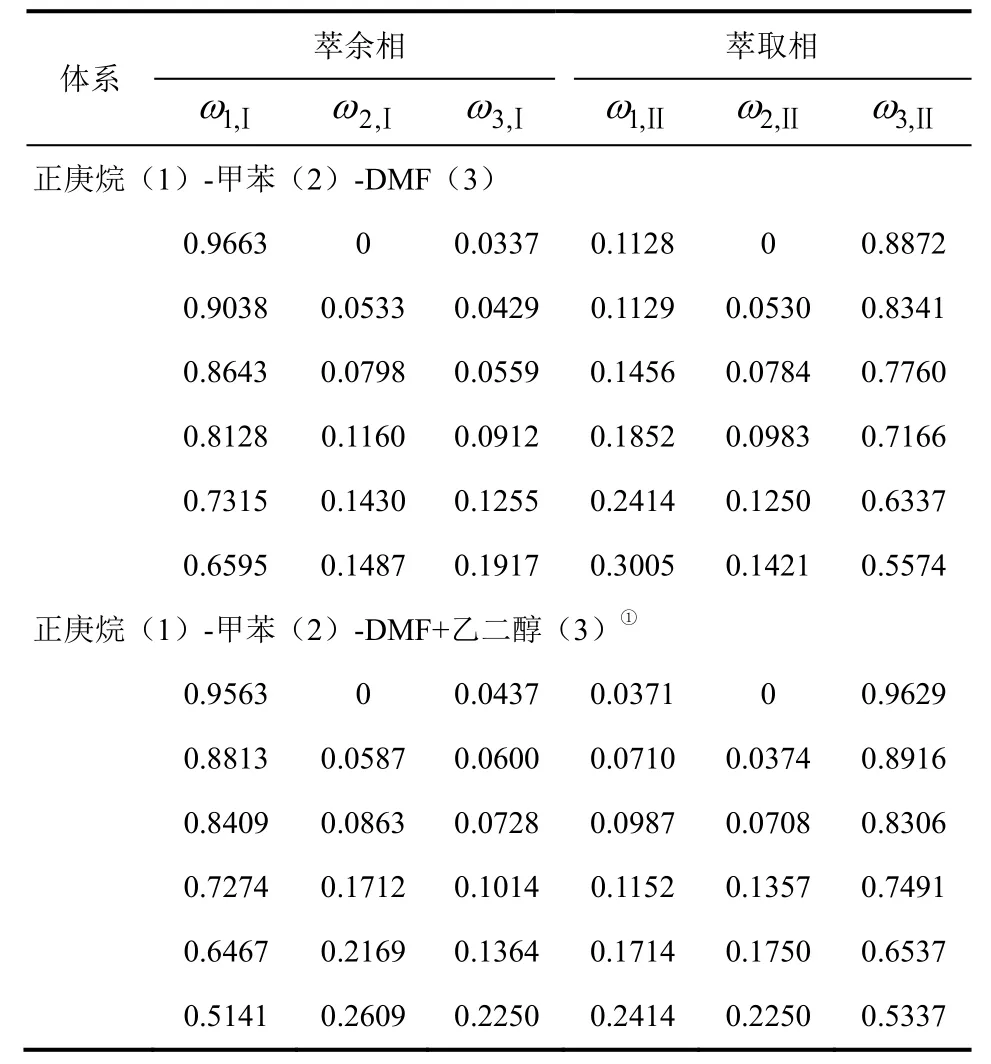

按1.2.2節(jié)所述的實驗步驟,分別測定了常壓、40℃條件下的正庚烷-甲苯-DMF和正庚烷-甲苯-DMF+乙二醇復合萃取劑(乙二醇質量分數(shù)為15%)的液液萃取平衡數(shù)據(jù)(表1),并用Othmer-Tobias 方程[式(4)]對實驗數(shù)據(jù)進行擬合[20-21]。

式中,ω1,I為正庚烷在萃余相中的質量分數(shù);ω3,II為DMF或DMF+乙二醇復合萃取劑在萃取相中的質量分數(shù);a、b為方程常數(shù)。關聯(lián)結果見表2,其中R2為關聯(lián)系數(shù),SD為標準偏差。

圖1 復合萃取劑中乙二醇質量分數(shù)對甲苯S和K的影響

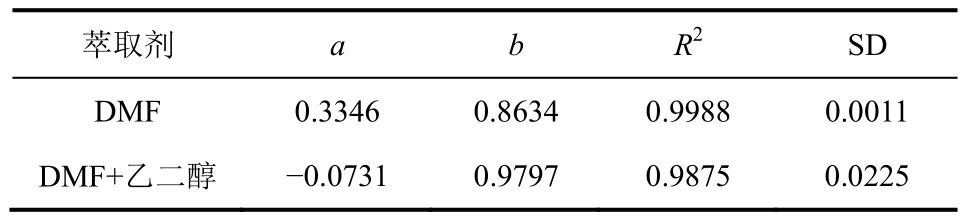

根據(jù)表1繪制出正庚烷-甲苯- DMF和正庚烷-甲苯-DMF+乙二醇萃取劑(乙二醇質量分數(shù)為15%)的液液平衡相圖(圖2)。由圖2可知,使用DMF+乙二醇復合萃取劑較DMF純溶劑萃取分離甲苯-正庚烷擴大了兩相區(qū)范圍,特別是低濃度甲苯區(qū)域。當原料油甲苯質量分數(shù)小于15%,該復合萃取劑對甲苯具有較高的選擇性。正庚烷與溶劑的互溶度從0.11減小到0.03,減小了正庚烷在萃取液中的溶解度,提高了質量收率。因此,DMF+乙二醇(質量分數(shù)15%)復合萃取劑適合分離芳烴質量分數(shù)小于15%的低芳烴原料。

表1 正庚烷(1)-混合芳烴(2)-萃取劑(3)的液液萃取平衡數(shù)據(jù)

表2 Othmer-Tobias方程關聯(lián)結果

圖2 正庚烷(1)-甲苯(2)-萃取劑(3)液液平衡相圖

2.3 復合溶劑萃取脫芳烴的工藝

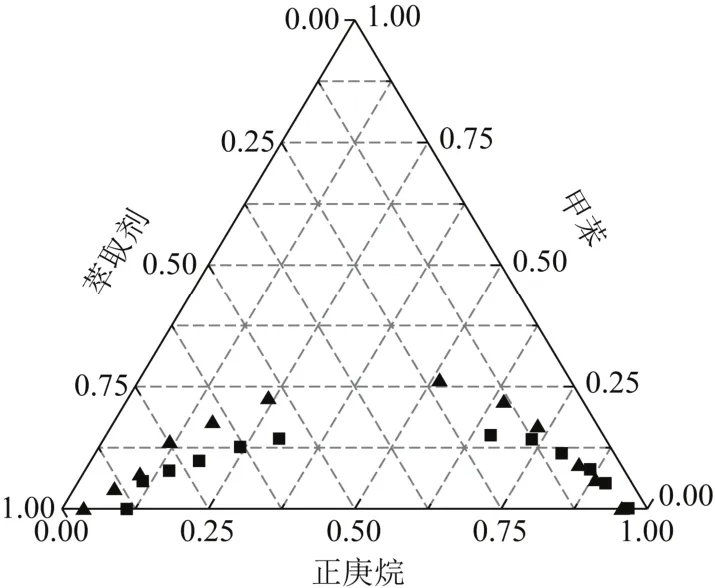

2.3.1 劑油比對萃取效果的影響

使用DMF+乙二醇(質量分數(shù)15%)復合萃取劑對溶劑油萃取脫芳烴,在操作溫度40℃、萃取時間5min、分相時間10min條件下,改變劑油比進行單級萃取實驗。

圖3討論了劑油比對溶劑油脫芳烴效果影響。隨著劑油比的增加,脫芳油中芳烴的質量分數(shù)降低,質量收率降低;當劑油比大于2.0時,脫芳油中芳烴的質量分數(shù)和質量收率均變化不大,分別為3.83%和78.51%。因此,為了獲得高油品收率和低萃取劑用量,選擇劑油比為2。

2.3.2 萃取溫度的影響

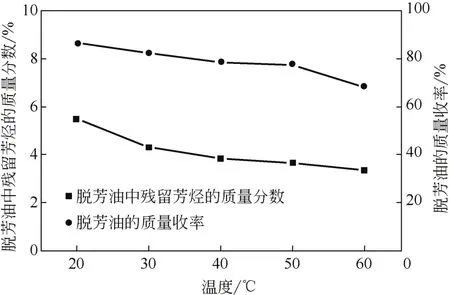

以溶劑油為原料油,在單級萃取、劑油比2、萃取時間5min、分相時間10min條件下,考察萃取溫度對溶劑油脫芳烴效果的影響(圖4)。

由圖4可知,隨著萃取溫度的增加,脫芳油中芳烴的質量分數(shù)略有降低,但其產(chǎn)品收率下降明顯。因此,從經(jīng)濟性上考慮,應在保證油品精制質量的同時盡可能地降低萃取溫度,選擇40℃為最佳萃取溫度。

圖3 劑油比對脫芳烴效果的影響

圖4 萃取溫度對脫芳烴效果的影響

2.3.3 萃取、分相時間的影響

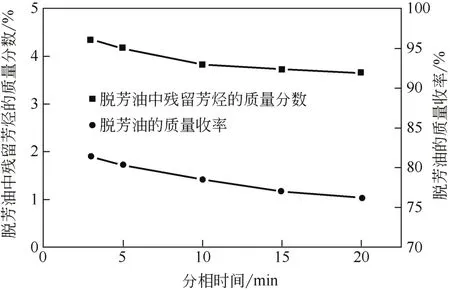

以溶劑油為原料油,在40℃、單級萃取、劑油比2、保溫分相條件下,考察萃取、分相時間對脫芳烴效果的影響,結果見圖5、圖6。

由圖5和圖6可知,隨著萃取時間、分相時間的增加,脫芳油中芳烴的質量分數(shù)和收率均逐漸減小,當萃取時間≥5min、分相時間≥10min時,液液兩相達到平衡,脫芳油中芳烴的質量分數(shù)幾乎不變化,但收率有所下降,其原因是實驗體系密閉性不嚴,造成溶劑油部分揮發(fā)。因此,選擇5min為最佳萃取時間,分相時間為10min。

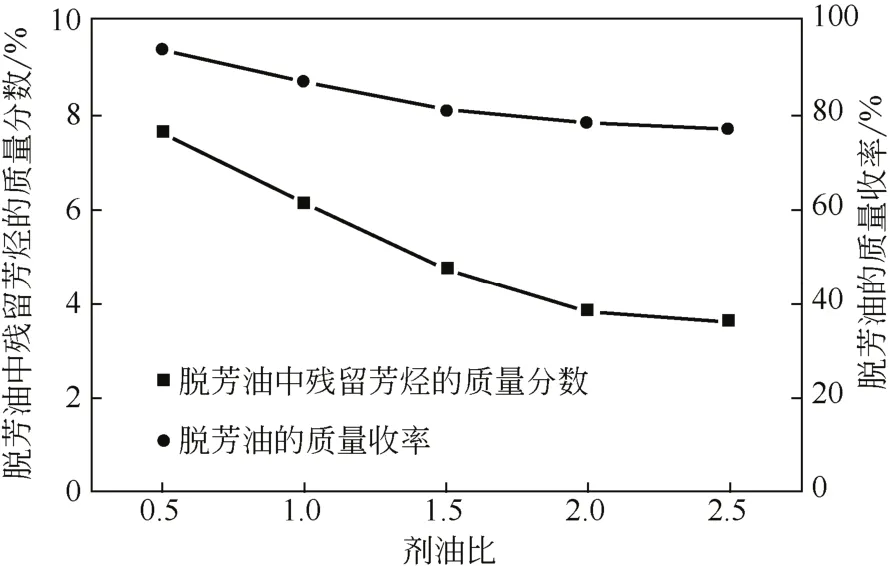

2.3.4 多級錯流萃取

以溶劑油為原料油,在40℃的條件下,萃取攪拌5min,保溫分相10min,按照1.2.3節(jié)所述進行多級錯流萃取實驗,實驗結果如圖7所示。由圖7可知,隨著萃取級數(shù)的增加,脫芳油中殘余芳烴的質量分數(shù)降低,脫芳油的質量收率降低;7級萃取后,脫芳油中芳烴的質量分數(shù)降低較少,其原因是隨著脫芳油中芳烴含量的降低,萃取過程的推動力減小。以單級劑油比0.5,7級錯流萃取后,萃余油中芳烴的質量分數(shù)為0.76%,質量收率70.14%;9級錯流萃取后,得到了芳烴質量分數(shù)為0.52%的萃余油,質量收率為65.01%。萃取級數(shù)由7級增加到9級,萃余油中芳烴的質量分數(shù)下降了0.24%,而質量收率下降了5.13%。因此,綜合脫芳油的脫芳烴效果和質量收率考慮,選擇錯流萃取級數(shù)為7級。

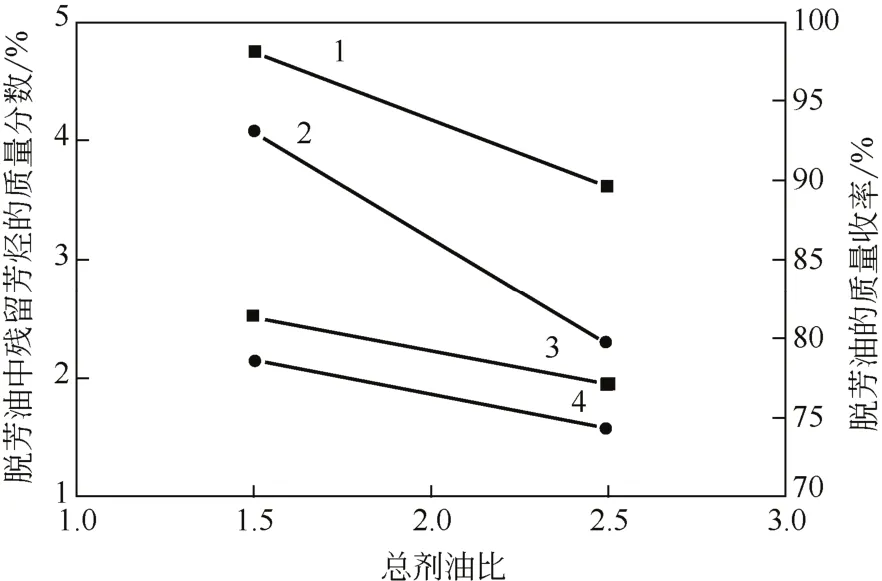

圖8比較了總劑油比分別為1.5、2.5的條件下,對溶劑油進行單級萃取和多級錯流萃取(單級劑油比0.5)脫芳烴后,脫芳油芳烴含量和質量收率的變化。由圖8可知,在總劑油比相同的條件下,多級錯流萃取的脫芳能力明顯高于單級萃取,前者脫芳油中芳烴的質量分數(shù)比后者低1%~2%,而脫芳油的質量收率單級萃取僅比多級錯流萃取高2.5%~3%。因此,針對溶劑油深度脫芳烴,在萃取劑用量相同的條件下,選擇多級錯流萃取更有利于獲得低芳烴含量的精制油(芳烴質量分數(shù)小于<1%)。

圖5 萃取時間對脫芳烴效果的影響

圖6 分相時間對脫芳烴效果的影響(萃取時間5min)

圖7 多級錯流萃取實驗結果

3 結 論

圖8 單級萃取與多級錯流萃取比較

(1)以乙二醇為助劑的DMF+乙二醇復合萃取劑萃取分離甲苯(質量分數(shù)15%)-正庚烷體系。采用劑油比為1,當萃取劑中乙二醇的質量分數(shù)為15%時,該復合萃取劑對甲苯的選擇性系數(shù)最大可達9.14;當原料油中甲苯質量分數(shù)小于15%,分離效果較好。因此,DMF+乙二醇(質量分數(shù)15%)復合萃取劑可以用于萃取分離低芳烴溶劑油(芳烴質量分數(shù)小于15%)。

(2)采用DMF+乙二醇(質量分數(shù)15%)復合萃取劑對溶劑油脫芳烴,當萃取溫度40℃、萃取時間5min、分相時間10 min、單級劑油比0.5、7級錯流萃取后,可使溶劑油的芳烴質量分數(shù)從9.15%降為0.76%,脫芳油的質量收率為70.14%。

[1] 孔德金,楊為民. 芳烴生產(chǎn)技術進展[J]. 化工進展,2011,30(1):16-25

[2] 李燕秋,白爾錚,段啟偉. 芳烴生產(chǎn)技術的新進展[J]. 石油化工,2005,34(4):209-216.

[3] 邱江. 芳烴生產(chǎn)技術現(xiàn)狀及研究進展[J]. 當代化工,2006,35(5):313-317.

[4] 魏然波. 乙烯裂解原料組成的選擇與優(yōu)化[J]. 中外能源,2013,18(11):63-66.

[5] 米多. 芳烴抽提技術進展[J]. 化學工業(yè),2009,27(8):34-37 .

[6] Ali S H,Lababidi H M S,Merchant S Q,et al. Extraction of aromatics from naphtha reformate using propylene carbonate[J].Fluid Phase Equilibria, 2003,214:25-38.

[7] Villaluenga J P G,Tabe-Mohammadi A. A review on the separation of benzene/cyclohexane mixtures by pervaporation processes[J].J. Membr. Sci.,2000,169(2):159-174.

[8] 陳瑩,劉昌見. 甲苯-正己烯-二甲基亞砜液-液平衡數(shù)據(jù)的測定與關聯(lián)[J]. 化工學報,2013,64(3): 814-819.

[9] 杜玉如,李鴻雁. 芳烴抽提溶劑的防護及再生技術進展[J]. 精細化工原料及中間體,2012(9): 41-43.

[10] Mohsen-Nia M, Modarress H, Doulabi F, et al. Liquid +liquid equilibria for ternary mixtures of(solvent + aromatic hydrocarbon + alkane)[J].J. Chem. Thermodyn.,2005,37(10):1111-1118.

[11] 李晶,王俊,張磊霞,等. 離子液體中脂肪酶催化酯類合成的新進展[J]. 有機化學,2012,32(7):1186-1194.

[12] 姜大雨,張麗瀅,陳新穎,等. 離子液體在萃取有機物方面的應用[J]. 化學世界,2011(6):372-375.

[13] Kumar U K A,Mohan R. Liquid-liquid equilibria measurement of systems involving alkanes (heptane and dodecane),aromatics(benzene or toluene),and furfural[J].J. Chem. Eng. Data,2011,56(3):485-490.

[14] Sun Ping,Armstrong D W. Ionic liquids in analytical chemistry[J].Anal. Chim. Acta,2010,661(1):1-16.

[15] 李晶晶,趙千舒,唐曉東,等. 脫芳烴萃取劑的研究進展[J]. 石油化工,2013, 42(9):1056-1061

[16] Mohammad J,Lotfollahi M N. Extraction of benzene from a narrow cut of naphthavialiquid-liquid extraction using pure sulfolane and 2-propanol-sulfolane-mixed solvents[J].Korean J. Chem. Eng.,2010,27(1):214-217.

[17] Lababidi H M S,Ali S H,F(xiàn)ahim M A. Optimization of aromatics extraction of naphtha reformate by propylene carbonate/diethylene glycol mixed solvent[J].Ind. Eng. Chem. Res.,2006,45(14):5086-5097

[18] 董紅星,王曉宇,楊曉光. 加鹽萃取-精餾耦合分離苯-環(huán)己烷共沸物[J]. 化學工程,2009,37(4):1-4.

[19] Radwan G M,A1-Muhtaseb S A,F(xiàn)ahim M A. Liquid-liquid equilibria for the extraction of aromatics from naphtha reformate by dimethylformamide/ethylene glycol mixed solvent[J].Fluid Phase Equilibria,1997,129(1):175-186.

[20] Othmer D F,Tobias P E. Liquid-liquid extraction data - toluene and acetaldehyde system[J].Ind. Eng. Chem.,1942,34(6):690-692. [21] Ashour I,Abu-Eishah S I. Liquid-liquid equilibria of ternary and six-component systems including cyclohexane,benzene,toluene,ethylbenzene,cumene and sulfolane at 303.15 K[J].J. Chem. Eng. Data,2006,51(5):1717-1722.

Research on deep dearomatization of low aromatic solvent oils by extraction

LI Jingjing1,ZHAO Qianshu1,TANG Xiaodong1,2,CHENG Jin1,LIAO Xiangli3

(1School of Chemistry and Chemical Engineering,Southwest Petroleum Institute,Chengdu 610500,Sichuan,China;2State Key Laboratory of Oil and Gas Reservoir Geology and Exploitation,Southwest Petroleum Institute,Chengdu 610500,Sichuan,China;3ChinaPetroleum Pipeline Bureau Tianjin Design Institute,Tianjin 300457,China)

Along with more strict environmental regulations and clean fuels standards,low aromatic solvent oils should also need further dearomatization. Based on moderate operating conditions,extractant can be recycled and obtain byproduct aromatics. Lquid-liquid extraction technology is widely used,but in view of the low-aromatics raw material,extractant research and development is the key problem. A novel composite solvent adding ethylene glycol to N,N-dimethylformamide(DMF)was used as extractant in separation of low concentration aromatic solvent oil. By considering the selective coefficient(S) and distribution coefficient(K) of toluene to optimize the formulation,the mass fraction of ethylene glycol in the composite extractant was 15% ,and it was suitable for extraction separation of aromatic content less than 15% raw materials. LLE data of DMF - toluene -heptane and DMF-ethylene glycol - toluene - heptane systems were measured at atmospheric pressure and 40℃. The experimental data were correlated using the Othmer-Tobias correlation. LLE dataconfirmed that the composite extractant was appropriate for low-aromatic raw materials dearomatization. The optimal operating conditions of the composite extractant separating aromatics from solvent oils were determined. When extraction temperature was 40℃,extraction time was 5min,phase separation time was 10min,single stage extractant oil mass ratio was 0.5,after seven-stage counter-current extraction,the aromatics mass fraction in solvent oils was reduced from 9.15% to 0.76%.

extraction;separation;aromatics;phase equilibria;solvents;selectivity

TE 624.5

A

1000-6613(2014)08-1951-06

10.3969/j.issn.1000-6613.2014.08.002

2014-01-09;修改稿日期:2014-03-30。

中國石油石油化工研究院項目(11-YK-01-02)。

及聯(lián)系人:李晶晶(1982—),女,博士,研究方向為低芳烴含量的輕質油脫芳和多元相平衡。E-mail lijingjing771216@gmail. com。