超精密光學(xué)磨床主軸的溫度場分布及其優(yōu)化設(shè)計(jì)

焦 瑤,孫立劍,洪海波,殷躍紅

(上海交通大學(xué)機(jī)器人研究所,上海200240)

0 引言

國內(nèi)外對機(jī)床的加工精度要求越來越高,而造成機(jī)床的不精確度有好多原因。其中,熱誤差是數(shù)控機(jī)床的主要誤差源之一,由溫度升高以及分布不均引起的誤差占機(jī)床總誤差的40%~70%[1],對于超精密機(jī)床影響尤其重大[2],熱問題已經(jīng)成為了影響精密機(jī)床精度的關(guān)鍵因素。熱誤差是指在加工過程中機(jī)床部件由于溫度變化而導(dǎo)致熱變形,從而引起工件和刀具之間的相對位移,對加工工件精度產(chǎn)生影響[3]。減少熱誤差的措施主要集中在2個(gè)方面:一是在設(shè)計(jì)階段通過結(jié)構(gòu)優(yōu)化及冷卻系統(tǒng)設(shè)計(jì)等措施避免和減小機(jī)床的熱誤差;二是在運(yùn)行階段對機(jī)床進(jìn)行熱誤差檢測及補(bǔ)償[4]。其中,第2種方法是當(dāng)前機(jī)床減小熱誤差主要采用的方法[5],具有實(shí)時(shí)性和準(zhǔn)確性,但其補(bǔ)償?shù)姆秶托Ч加幸欢ǖ南拗疲⑶腋咝Ь_的補(bǔ)償設(shè)備也大大提高了機(jī)床的成本。因此,在設(shè)計(jì)階段控制機(jī)床熱誤差的影響顯得尤為重要。通過研究熱傳導(dǎo)規(guī)律和機(jī)床溫度場分布,采取材料優(yōu)化、結(jié)構(gòu)優(yōu)化和冷卻系統(tǒng)設(shè)計(jì)等措施,有效減小超精密機(jī)床熱誤差。

目前,數(shù)值方法廣泛地被用來比較不同的機(jī)床設(shè)計(jì),模擬溫度對機(jī)床的影響,探測熱源對工具加工中心點(diǎn)的位移[6]。數(shù)值方法分析最關(guān)鍵的問題之一是機(jī)床材料熱導(dǎo)率的確定,熱導(dǎo)率是計(jì)算分析機(jī)床溫度分布決定性因素,它的不準(zhǔn)確度會(huì)極大地影響分析結(jié)果。為了減小由于熱導(dǎo)率引起不準(zhǔn)確性而引起的計(jì)算誤差,給出了機(jī)床主軸材料熱導(dǎo)率的理論推導(dǎo)。金屬材料熱傳導(dǎo)的載體是自由電子,可將其類比成理想氣體來計(jì)算其熱導(dǎo)率。

1 主軸材料的選擇和熱導(dǎo)率的計(jì)算

強(qiáng)度以及剛度大、線性膨脹系數(shù)小、長期穩(wěn)定性高和性價(jià)比比較高的材料是機(jī)床結(jié)構(gòu)材料的最優(yōu)選擇。為了實(shí)現(xiàn)機(jī)床高精度、高剛度的特性,本課題組所設(shè)計(jì)的超精密光學(xué)磨床采用穩(wěn)定的龍門雙橫梁結(jié)構(gòu),磨床主軸采用靜壓電主軸,選取主軸和軸承的材料要考慮4個(gè)因素,即不易磨損、不易生銹腐蝕、熱膨脹系數(shù)要小和材料穩(wěn)定性要好,并且當(dāng)主軸無壓力油時(shí),主軸直接壓向軸承,此時(shí)軸承所受的單位壓力應(yīng)小于軸承材料的許用應(yīng)力。結(jié)合《液體靜壓動(dòng)靜壓軸承設(shè)計(jì)手冊》許用應(yīng)力表,確定軸和軸承材料分別為40Cr合金鋼和錫青銅,它們都具有良好的剛度質(zhì)量比和品質(zhì)價(jià)格比。

主軸的材料為40Cr合金鋼,軸承材料為錫青銅,它們導(dǎo)熱載體都為自由電子。由自由電子論可知,金屬中大量的自由電子可視為自由電子氣[7]。因此,自由電子熱導(dǎo)率通過借用理想氣體的熱導(dǎo)率公式來描述是一種合理的近似。理想氣體熱導(dǎo)率為:

Cv為單位體積氣體的熱容為分子平均運(yùn)動(dòng)速度;l為分子運(yùn)動(dòng)平均自由程。

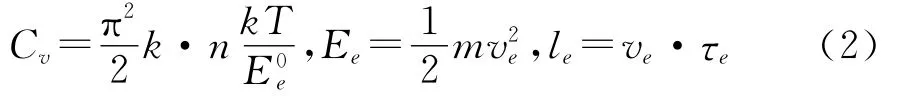

設(shè)單位體積內(nèi)電子的數(shù)量為n,則單位體積內(nèi)電子的熱容為:

代入理想氣體熱導(dǎo)率公式得到金屬的熱導(dǎo)率為:

ve為自由電子的運(yùn)動(dòng)速度;τe為自由電子的弛豫時(shí)間。

鋼是含碳量在0.021 8%~2.11%之間的鐵碳合金,主要元素除鐵、碳外,還有锘、硅、錳、硫、磷和鉬等,一般都會(huì)經(jīng)過熱處理,在固態(tài)下通過對其進(jìn)行加熱、保溫和冷卻來改變鋼的組織結(jié)構(gòu),從而獲得所需要性能。錫青銅是以錫為主要合金元素的青銅,含錫量一般在3%~14%之間,還添加磷、鉛和鋅等元素。金屬中點(diǎn)缺陷(如間隙原子和空位)對電子遷移的影響遠(yuǎn)遠(yuǎn)大于其他缺陷(如位錯(cuò)和析出相)的影響,除此之外,鋼和錫青銅的熱導(dǎo)率主要與元素的種類和含量有關(guān)。采用蘇鐵健等人研究出的關(guān)于金屬導(dǎo)熱率計(jì)算的線性回歸數(shù)學(xué)模型[8],計(jì)算得到合金鋼的熱導(dǎo)率為55 W/(m·K),錫青銅的熱導(dǎo)率為44 W/(m·K)。

2 主軸的熱源

超精密磨床的電主軸是整個(gè)機(jī)床的核心部件,也是熱分析關(guān)鍵部件之一。

超精密光學(xué)磨床的電主軸主要由主軸、止錐軸承、徑向軸承、電機(jī)和軸承殼等部件組成,它的主要熱源是靜壓軸承摩擦產(chǎn)生的熱量以及驅(qū)動(dòng)電機(jī)運(yùn)轉(zhuǎn)產(chǎn)生的熱量。在主軸工作時(shí),主軸與液壓油摩擦?xí)a(chǎn)生熱,一部分熱量被循環(huán)的液壓油帶走,一部分導(dǎo)致油腔內(nèi)液壓油升溫以及主軸的溫升。由于軸承和液壓油之間的摩擦系數(shù)極小,并且所設(shè)計(jì)的液壓油不斷循環(huán)冷卻帶走摩擦產(chǎn)生的熱量,以使得油腔內(nèi)保持恒溫,因此,實(shí)際分析時(shí)可以將液壓油溫度設(shè)定為恒溫21℃,僅考慮電機(jī)的發(fā)熱。而在磨床的工作過程中,磨削加工消耗的功率和電機(jī)空運(yùn)轉(zhuǎn)需要的功率之和就是電機(jī)的輸出功率。當(dāng)在主軸系統(tǒng)高速轉(zhuǎn)動(dòng)的時(shí)候,空運(yùn)轉(zhuǎn)磨床損耗的功率轉(zhuǎn)化成的熱量就是磨床加工時(shí)的主要熱源。這些熱源都會(huì)對主軸系統(tǒng)溫度的分布有所影響,導(dǎo)致主軸的熱變形,從而使磨床加工精度下降,也可能會(huì)使軸承加速磨損或者引起軸承失效。

一般來說,主軸系統(tǒng)的電機(jī)損耗主要分為機(jī)械損耗、電損耗、磁損耗和附加損耗,其中,前3類是主要損耗,而附加損耗只占額定功率的1%~5%[9]。因此,主軸電機(jī)的發(fā)熱量為:

η為電機(jī)的效率(一般10%的電機(jī)發(fā)熱傳入主軸箱);Nm為電機(jī)在一定的輸入扭矩和轉(zhuǎn)速下的功率;Mm為電機(jī)的輸出力矩;n為電機(jī)的轉(zhuǎn)速。此主軸的最大功率為10 k W,運(yùn)行時(shí)電機(jī)的轉(zhuǎn)速設(shè)定為3 000 r/min,輸出力矩為8.9×104N·mm,由經(jīng)驗(yàn)公式可計(jì)算出此電機(jī)的熱生成率為535 697 W/m3。

3 主軸系統(tǒng)熱傳導(dǎo)的邊界條件

在求解主軸系統(tǒng)溫度場分布的時(shí)候,假設(shè)環(huán)境溫度為20℃,整個(gè)主軸系統(tǒng)的初始溫度為20℃。由于主軸系統(tǒng)與周圍介質(zhì)的溫差較小,熱輻射對主軸的影響相比于熱對流和熱傳導(dǎo)來說,在分析時(shí)可以忽略不計(jì)。因此,只考慮熱傳導(dǎo)和熱對流。

軸承外部與空氣的換熱系數(shù)為[10]:

Nu為努謝爾特?cái)?shù);λfluid為空氣的導(dǎo)熱系數(shù);d為研究對象的特征尺寸,如果是柱面,則是柱面的直徑,若在兩面之間對流,則為兩面之間的距離。

應(yīng)用條件為Re<4.3×105及0.7<Re<670;Re為雷諾數(shù);Pr為普朗特常數(shù)。

ufluid為換熱表面空氣的運(yùn)動(dòng)速度;vfluid為空氣的運(yùn)動(dòng)粘度。

Cfluid為空氣的比熱容;μfluid為空氣的動(dòng)力粘度。

通過計(jì)算,可以確定軸承外部與空氣的換熱系數(shù)為9.7 W/(m·℃)。

軸承與液壓油之間的對流換熱系數(shù)為:

λ為液壓油的導(dǎo)熱系數(shù);u為對流的速度;v為在工作溫度下液壓油的運(yùn)動(dòng)粘度;x為軸承的特征長度。通過計(jì)算得出軸承與液壓油之間的對流換熱系數(shù)為30 W/(m·℃)。

4 機(jī)床主軸的溫度場分布

對于超精密光學(xué)磨床來說,整機(jī)熱變形誤差最關(guān)鍵的原因是主軸系統(tǒng)的熱變形。而且超精密光學(xué)磨床使用的是電主軸,發(fā)熱以及溫升的問題一直是研究電主軸的焦點(diǎn)問題之一。所以,分析主軸系統(tǒng)的熱特性對于保證機(jī)床的精度至關(guān)重要,是超精密光學(xué)磨床必須要重點(diǎn)研究的關(guān)鍵性問題。目前,通過有限元的方法對主軸系統(tǒng)進(jìn)行熱特性的模擬和仿真,是提高效率、節(jié)約成本的一個(gè)主要手段。

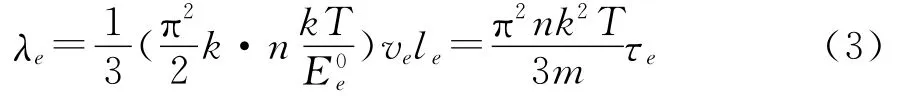

在ANSYS熱分析中,將主軸3D CAD模型導(dǎo)入ANSYS中,利用ANSYS前處理工具對模型進(jìn)行修改,并劃分網(wǎng)格、施加邊界條件以及熱載荷,最后計(jì)算出主軸的溫度場分布。主軸的材料參數(shù)如表1所示。軸承的材料為銅,軸心、軸承外套和軸承后蓋材料為鋼。

表1 主軸材料的參數(shù)

主軸是一個(gè)完全軸對稱的模型,為了節(jié)約計(jì)算量,選取四分之一的模型對其進(jìn)行計(jì)算。由上述計(jì)算可知,電機(jī)的熱生成率為535 697 W/m3。設(shè)定冷卻水、靜壓軸承周圍的空氣、電機(jī)轉(zhuǎn)子和定子之間的空氣等所有物體的初始溫度為20℃。

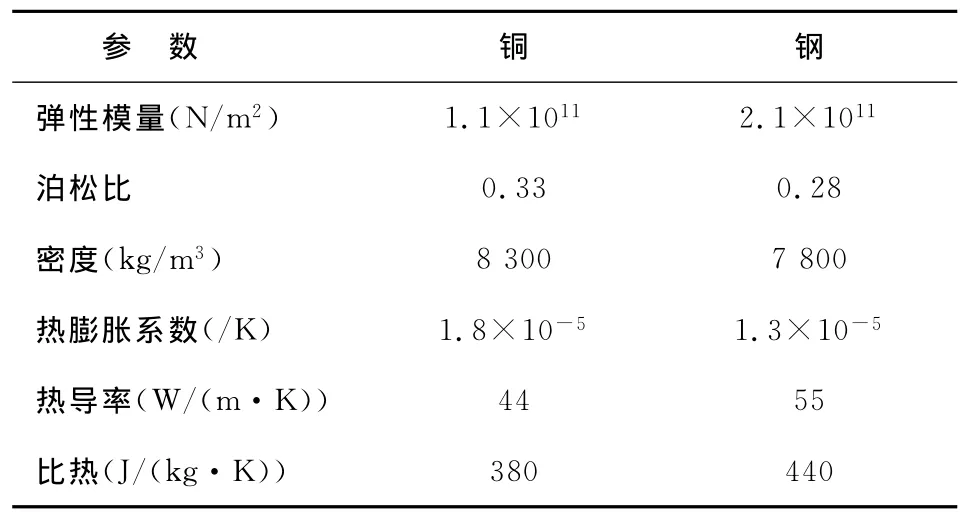

4.1 情況一

磨床主軸采用的液體靜壓軸承,通過外部提供液壓油,從而在主軸與軸承之間建立靜壓承載油膜,液壓油在軸承與軸的空隙間不斷循環(huán)并冷卻,使得液壓油保持在21℃的恒溫。并且由于軸承與軸之間靜壓承載油膜的存在,使得軸與液壓油之間的摩擦阻力很小,產(chǎn)生的熱量與電機(jī)產(chǎn)生的熱量相差很大,因此,在計(jì)算過程中忽略不計(jì)。利用ANSYS分析了有無液壓油的2種情況。電機(jī)冷卻水的換熱系數(shù)取為700 W/(m·℃)。2種分析結(jié)果如圖1所示。

圖1 情況一分析結(jié)果

由圖1可以看出,無液壓油時(shí)主軸的最高溫度為26.1℃,最低溫度為21.431 5℃;有液壓油時(shí)最高溫度為26.02℃,最低溫度為21.264 6℃。它們的最高溫度和最低溫度幾乎是一致的,但是在主軸部分的溫度分布卻不盡相同。有液壓油時(shí)電機(jī)產(chǎn)生的熱量不容易傳到主軸上去,主軸的溫升以及溫度傳遞的范圍都比沒有液壓油時(shí)小得多。因此,使用靜壓軸承對于減小整個(gè)機(jī)床的熱誤差有很大的意義。

4.2 情況二

由于電機(jī)是安裝在電主軸內(nèi)部,因此,電機(jī)與軸之間接觸傳熱是導(dǎo)致軸溫升的重要原因,接觸面積不同主軸的溫度分布也必定不同。為此,對不同電機(jī)安裝接觸面積進(jìn)行了溫度場分析。結(jié)果如圖2所示。此時(shí)施加的邊界條件是沒有加液壓油,電機(jī)的熱生成率為535 697 W/m3,冷卻水的換熱系數(shù)為700 W/(m·℃)。

由圖2可以看出,2種結(jié)構(gòu)下主軸的最高溫度和最低溫度是幾乎相同的,但是對于軸承整體的前端溫度分布差異很大,安裝面積大時(shí),安裝研磨頭的部位已經(jīng)達(dá)到了24.44℃,而安裝面積小時(shí)最末端只有21.5℃左右。因此,此主軸電機(jī)所設(shè)計(jì)的安裝方式是比較合理的。

圖2 情況二分析結(jié)果

4.3 情況三

冷卻槽實(shí)際是螺旋形的,不是以上假設(shè)的連續(xù)水層。因此,對更接近實(shí)際情況的主軸模型進(jìn)行溫度場分析,結(jié)果如圖3所示。邊界條件是液壓油溫度恒定為21℃,電機(jī)的熱生成率為535 697 W/m3,冷卻水、靜壓軸承周圍的空氣、電機(jī)轉(zhuǎn)子和定子之間的空氣的初始溫度為20℃,冷卻水的換熱系數(shù)為700 W/(m·℃)。

圖3 螺旋形水槽的主軸溫度場分布

由圖3可知,主軸的最低溫度出現(xiàn)在軸心的最末端為20.938 7℃,軸心靠近電機(jī)的一端溫度為25.042℃。

5 主軸的結(jié)構(gòu)優(yōu)化

通過以上分析,在此超精密光學(xué)磨床的主軸結(jié)構(gòu)方面,對以下幾個(gè)方面進(jìn)行了優(yōu)化設(shè)計(jì),以減小熱源對主軸的影響,從而提高機(jī)床的精度。

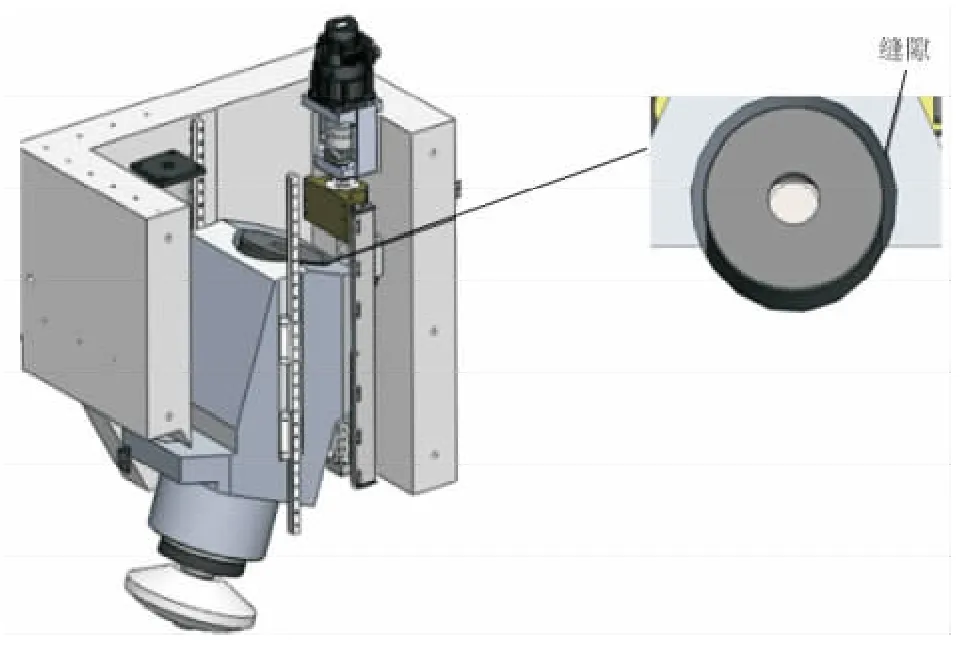

a.由以上主軸的溫度場分布可以看出,主軸尾端是溫升最大的地方,因此,在設(shè)計(jì)主軸箱時(shí),為了加大散熱,將主軸尾端處于敞開狀態(tài),不將其包圍在主軸箱之中。主軸發(fā)熱較大,可以使主軸與主軸箱之間留有縫隙,如圖4所示,在此處通過空氣對流散熱,減小主軸傳遞給主軸箱的熱量。

b.采用電機(jī)后置式結(jié)構(gòu),使得電機(jī)熱源遠(yuǎn)離主軸前端,減小其對軸端的影響,并有利于冷卻散熱系統(tǒng)的設(shè)計(jì)。

c.電機(jī)運(yùn)轉(zhuǎn)會(huì)產(chǎn)生大量的熱量,因此,增加電機(jī)循環(huán)水冷系統(tǒng),冷卻水將帶走絕大部分熱量,使得電機(jī)本身的溫升降低。

d.主軸外殼的溫升主要是通過電機(jī)定子與主軸外殼的熱傳導(dǎo)產(chǎn)生的,因此,有必要在設(shè)計(jì)中減小電機(jī)定子與主軸外殼的接觸面積,有效減小主軸電機(jī)對主軸的影響。

圖4 主軸與主軸箱間的縫隙

6 結(jié)束語

采用自由電子氣模型計(jì)算出了主軸材料導(dǎo)熱率為55 W/(m·K)和44 W/(m·K),與實(shí)驗(yàn)測得的結(jié)果相比誤差不大,通過熱力學(xué)理論,從微觀角度解釋了機(jī)床熱傳導(dǎo)機(jī)理。并且利用ANSYS等有限元分析軟件分析了磨床主軸系統(tǒng)溫度場分布,進(jìn)而優(yōu)化了主軸結(jié)構(gòu)及電機(jī)布局。采用電機(jī)后置方式增加熱傳遞距離;設(shè)計(jì)熱隔離縫隙,減小其與主軸外殼接觸面積,從而減小傳遞到軸端的熱量;利用靜壓軸承和電機(jī)水冷系統(tǒng),通過外部冷卻系統(tǒng)轉(zhuǎn)移熱量,降低主軸的溫升。

為超精密機(jī)床的熱誤差分析提供了理論依據(jù),并提出了相應(yīng)的結(jié)構(gòu)優(yōu)化原則,得到一種熱力學(xué)性能較好的機(jī)床主軸結(jié)構(gòu)。但是,由于超精密機(jī)床主軸結(jié)構(gòu)的復(fù)雜性及環(huán)境的多變性,很難完全通過理論推導(dǎo)獲取通用的準(zhǔn)確模型及參數(shù)。在機(jī)床運(yùn)行過程中,仍需要采用相應(yīng)的檢測及補(bǔ)償措施,進(jìn)一步減小熱誤差,提高機(jī)床的加工精度。

[1] Weck M,Mckeown P,Bonse R,et al.Reduction and compensation of thermal error in machine tools[J].Annals of CIRP,1995,44(2):589-598.

[2] Liang Ruijun,Ye Wenhua,Zhang Haiyang,et al.The thermal error optimization models for CNC machine tools[J].The International Journal of Advanced Manufacturing Technology,2012,63(9-12):1167-1176.

[3] Ramesh R,Mannan M A,Poo A N.Error compensation in machine tools——a review:part II:thermal errors[J].International Journal of Machine Tools and Manufacture,2000,40(9):1257-1284.

[4] Yang S,Yuan J,Ni J.Accuracy enhancement of a horizontal machining center by real-time compensation[J].Journal of Manufacturing Systems,1996,15(2):113-124.

[5] 高建民,史曉軍,許艾明,等.高速高精度機(jī)床熱分析與熱設(shè)計(jì)技術(shù)[J].中國工程科學(xué),2013,15(1):28-33.

[6] Josef M,Jerzy J,Eckart U,et al.Thermal issues in machine tools[J].CIRP Annals-Manufacturing Technology,2012,61(2):771-791.

[7] 韋 丹.固體物理[M].北京:清華大學(xué)出版社,2003.

[8] 蘇鐵健,王富恥,李樹奎,等.合金鋼的熱導(dǎo)率計(jì)算[J].北京理工大學(xué)學(xué)報(bào),2005,25(1):91-94.

[9] Shin Y C.Bearing nonlinearity and speed machining[J].Journal of Engineering for Industry,1992,114(2):23-30.

[10] 馬青芬.高速立式加工中心主軸箱熱態(tài)分析[J].機(jī)械制造與自動(dòng)化,2012,41(1):76-79.