某機載光電吊艙熱環境下光軸平行性建模與分析

遲圣威,朱 鐳,楊 光,楊曉強,徐紅偉

(西安應用光學研究所,陜西 西安710065)

0 引言

多光軸校準一直是機載光電穩瞄系統的關鍵技術,包括光軸準直和光軸平行性,光軸準直可依靠光學調校來實現。光軸平行性則受到傳感器安裝載體材料的均勻性和不穩定性、振動效應、裝配應力和環境溫度等多種因素的共同作用[1]。在實際的光軸機械調校過程中,通常利用某一傳感器的光軸作為基準,調整其他傳感器的光軸,使它們按平行性要求與基準保持在一定誤差范圍內。所以,對于多光軸系統,光軸之間的平行度是非常關鍵的指標。根據場地條件的不同,提出了多種檢測光軸平行性的辦法[2]。不過這些工作的不足之處在于,都是在產品加工和裝配完成后進行的。而在設計階段更多的是憑借以往的設計經驗,沒有其他的考核手段,且由于系統工作溫度范圍大,除去傳感器自身的光軸會在熱環境下產生偏移外,光具座熱變形也會帶來光軸偏移。從以往的經驗來看,在酷熱和嚴寒環境下光軸的偏移量較大,也最難克服。因此,研究熱環境下的光軸平行性問題具有重要實際意義。根據模型的特點和檢測方法的啟發,提出一種仿真模型,用來研究某機載光電吊艙的光具座熱變形對傳感器光軸平行性的影響。

1 幾何模型

光具座是光電傳感器的直接載體,結構形式為平板結構。3個傳感器分別安裝在光具座的兩側,為了保證光具座加工的平面度和便于裝配的要求,按傳感器的尺寸在2個平面上加工多個1 mm凸臺作為安裝面。同時,通過上下兩片耳朵狀的法蘭固定在俯仰框架上。3個傳感器重量分別為紅外傳感器6 kg,CCD傳感器2.3 kg,激光傳感器6 kg。

光軸的建立是設計的重點。本來多數傳感器不止一個窗口,各窗口應有自己的光軸,不過在這里不考慮傳感器自身的因素,僅考慮光具座對光軸的影響。為此,每個傳感器只用一個光軸模擬就足夠了。從CAD軟件中獲取各傳感器在整體坐標系下的質心位置。把沿傳感器縱向并通過質心的直線作為傳感器的模擬光軸。這樣的選擇不僅物理概念清晰,而且為后面的仿真計算帶來了便利。光具座的裝配關系如圖1所示。

圖1 光具座裝配關系

2 有限元模型

2.1 網格劃分與單元的選擇

由ANSYS自動生成的高階四面體單元會在凸臺等幾何特征附近細化大量的網格。加上在后期生成大量的約束方程,超出ANSYS軟件可調用的內存上限導致求解失敗。而一階四面體是常應變單元,精度較低。綜合考慮精度、計算的成本和可行性,采用一階六面體單元。

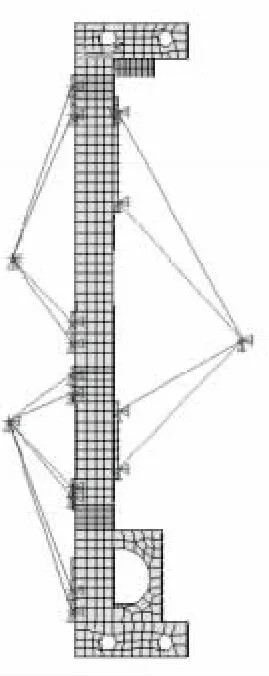

在CAD軟件中處理完模型后,用中間格式導入Hyper Mesh軟件,將實體分割為可映射的幾何體。首先生成面網格,按照單元最大角度、單元縱橫比和雅可比值等指標控制網格質量。隨后用體映射方法拉伸四邊形網格高質量的六面體網格。最后通過網格連續性檢查來完成,結果如圖2所示[3]。

圖2 Hyper Mesh生成的六面體網格

2.2 材料屬性

把生成的網格導入ANSYS軟件繼續完善前處理。通常,在仿真過程中會將熱膨脹系數設為常量,事實上應當考慮溫度范圍較寬時會帶來誤差。因為金屬材料的熱膨脹系數會隨著溫度變化而改變[4]。根據考察的溫度范圍和求解的工況條件,可以分成兩段并賦予相應的熱膨脹系數來提高求解精度。其中,高溫段為20~60℃;低溫段為20~-40℃,材料的物理屬性如表1所示。

表1 鑄鋁光具座的材料屬性

2.3 邊界條件

光具座通過螺栓與外部框架聯接,在仿真分析時做如下處理:對上下3個螺釘孔內壁位置附近的節點施加固定邊界條件,來模擬兩者之間裝配關系。

2.4 光軸的建模

在傳感器的質心位置創建mass21質量單元,其有6個自由度可直接表示模擬光軸的偏轉角度。不過它一般只能在動力學分析中才能激活其質量屬性,為此,這里附加一個重力場,把結構的自重考慮在內,以解決上述問題。

2.5 剛性區域的建立

在質量單元和對應的安裝凸臺之間運用剛性區域功能建立剛性約束關系,連接過程如圖3所示。最終應該選擇安裝凸臺上全部節點,需要注意的是,所選的三維實體單位只有3個自由度,在設置自由度時只需關聯平動自由度即可,否則會警告信息超出上限而中止求解。

圖3 光軸和剛性區域的建立過程

2.6 光軸基準的選擇

考察多傳感器之間光軸的平行性關系,首先要選擇光軸平行性的基準。根據實際工作中光軸調校的經驗,常用大口徑平行光管法。對于帶有激光傳感器的光具座,都是采用激光傳感器的光軸作為光軸平行性的基準(參考圖1),根據吊艙的運動方式,橫滾軸的偏轉主要引起的是像的旋轉,而不影響光軸的指向[5],僅需要考察光軸在方位(圖2,Y 軸)和俯仰(圖2,Z軸)方向的偏轉角度即可[6]。

2.7 溫度載荷的施加

除去傳感器的安裝方式對結構熱變形限制[7],影響熱變形的主要因素還有溫度的增量和熱膨脹系數。在這里,溫度的增量指的是環境溫度和參考溫度之差。參考溫度可以認為是材料熱膨脹為零的基點,根據不同的材料有不同數值,一般金屬材料選擇室溫即可,這里設置為20℃,而極限工作環境分別為60℃和-40℃。

3 靜熱耦合分析

常見的熱應力計算包含3種方法,分別是直接加載溫度載荷、耦合法和間接方法。后2種方法需要求解系統溫度場作為外部的載荷,進而求解結構的應力和變形。兩者區別僅僅是根據熱效應和力學效應的耦合程度,是同時選擇求解力場和溫度場,還是先求解溫度場后求解力場。在這里溫度場分布為已知量,問題就簡化成一個純粹的熱彈性力學問題。所以選擇直接加載溫度應力。因為在各向同性材料中熱膨脹系數不隨方向改變,所以它在3個方向上的正應變相同,不會產生任何剪應變。同時,在2個溫度范圍內分別假定熱膨脹系數α為常數,熱效應在彈性體產生的形變分量為:

熱效應和力效應引起的總形變分量為:

用數值方法求解上述微分方程組,就可以得到熱彈性力學的應變和位移。

4 結果分析

首先,僅考慮傳感器自重本身的影響,得到常溫下光軸的偏轉角度如表2所示(相對于激光傳感器)。從所得到結果的單位就可以看出,光軸在自重下的偏轉角度是在給定溫度熱變形下的偏轉角度的千分之一左右。也就是說,對于完成配平的光具座而言,自重對結果的影響極小,可以忽略。

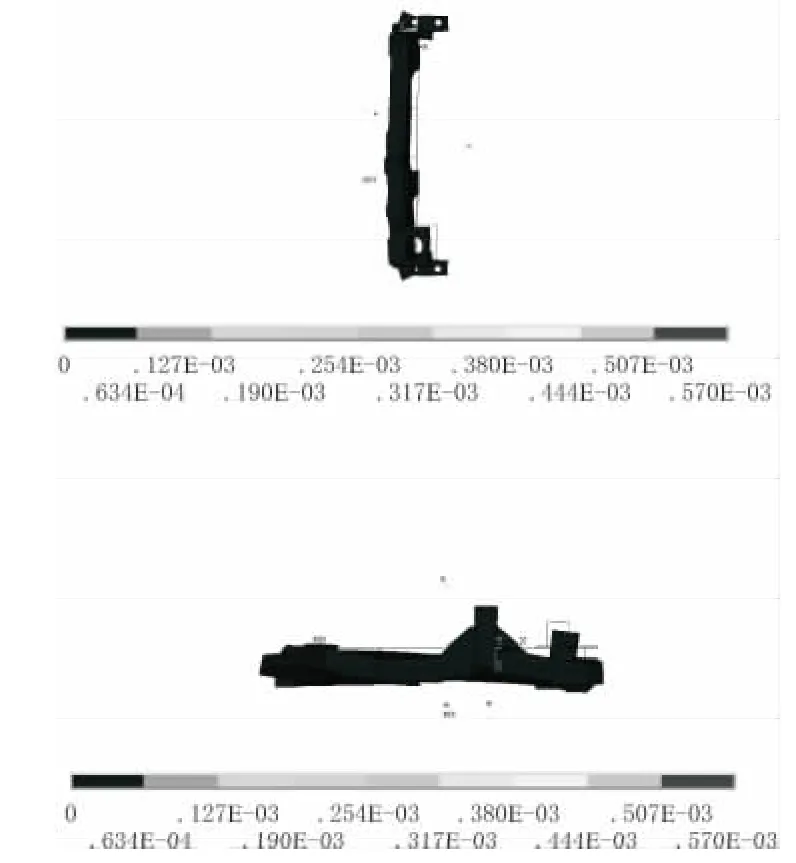

表2 常溫下光軸的偏轉角度 μrad

接著,計算結構自重和溫度載荷共同作用下光具座的變形情況。為了滿足裝配和減重的要求,光具座并不是厚度為常數的均勻平板,導致其熱脹冷縮的量值也不均勻,這點從放大變形的角位移云圖(如圖4和圖5所示)上得到了反映,厚度較小的位置出現了類似翹曲的形式。這種厚度變化和安裝孔位的位置進一步制約了熱變形下光軸平行性的提高。不過,由表3和表4(相對于激光傳感器)的結果可以看出,在60℃高溫和-40℃低溫下,不論是CCD傳感器的光軸,還是紅外傳感器的光軸,在方位和俯仰2個方向,與激光傳感器光軸的最大偏轉角度均低于0.25 mrad。在方位和俯仰的耦合方向上,最大偏轉角度小于0.26 mrad。

表3 60℃時光軸的偏轉角度 mrad

表4 -40℃時光軸的偏轉角度 mrad

圖4 60℃環境下光具座角位移云圖

圖5 -40℃環境下光具座角位移云圖

5 考核指標

實際飛行考核的是位于2 km外的4 m×4 m的標準目標,由傳感器最大的光軸偏轉角度(0.252 mrad),引起的誤差約為0.504 m。對于標準目標,這樣的誤差是可以接受的,其結果滿足吊艙在精確打擊任務中的使用要求[8]。

6 結束語

由仿真結果看出,按保守情形計算,3個模擬光軸的平行性最大誤差仍然滿足目前使用要求。并且,與熱區和寒區的外場試驗中的光軸平行性狀態接近。計算結果得到了較為理想的驗證。

在下一步的工作中,如能進一步對光具座優化外形,增加重量,改進傳感器的安裝位置,或采用鈦合金等熱膨脹系數更小的材料,可獲得更高的光軸平行度。同時,若在建模時能考慮摩擦、間隙等非線性效應,建立更為準確的模型,將會得到更加符合實際的結果。

[1] 馬世幫,楊 紅,楊照金,等.光電系統多光軸平行性校準方法的研究[J].應用光學,2011,32(5):917-921.

[2] 楊 旸.多光軸光學系統光軸平行性校準技術研究[D].西安:西安工業大學,2012.

[3] 王鈺棟,金 磊,洪清泉,等.Hyper Mesh & Hyper-View應用技巧與高級實例[M].北京:機械工業出版社,2012.

[4] 費業泰,等.機械熱變形理論及應用[M].北京:國防工業出版社,2009.

[5] 凌 軍,劉秉琦,趙熙林.幾種光軸平行性測試方法的比較與探討[J].應用光學,2003,24(1):43-44.

[6] Laskin R A,Sirlin S W.Future payload isolation and pointing system technology[J].Journal of Guidance,Control,and Dynamics,1986,9(4):469-477.

[7] 葉 露,沈湘衡,劉則詢.強激光與紅外光學系統光軸平行性檢測方法的討論[J].應用光學,2007,28(6):760-763.

[8] 郭 城,李 梅,王 靜.光電偵察系統的轉臺軸系正交偏差對系統定向精度的影響分析[J].應用光學,2009,30(S1):16-19.