模糊PID控制在乳酸精制工藝中的應用與研究

吳金祥,李錫文

(華中科技大學機械科學與工程學院,湖北 武漢430074)

0 引言

乳酸是化工、輕工、食品和醫藥產品的重要原料。乳酸可以通過化工合成或發酵法獲得。乳酸的提純與精制有多種方法,如活性碳脫色法、乳酸鈣結晶法、酯化法、萃取法、離子交換法和蒸餾法等[1]。但是以上方法均存在各種各樣的限制,不能滿足工業生產的要求。

1 控制目標

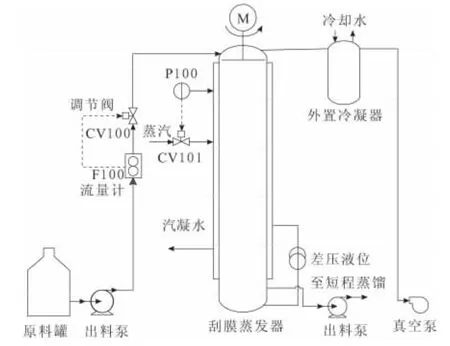

雙蒸餾法即刮膜蒸餾和短程蒸餾聯用的方法[1]。刮膜蒸餾需要用到刮膜蒸發器,刮膜蒸發系統如圖1所示。在圖1中,出料泵將原料罐內的原料乳酸輸送到刮膜蒸發器內,通過控制出料的調節閥CV100來控制出料的流量。在刮膜蒸發器進料之前,通過液環真空泵將刮膜蒸發器內氣壓抽到3 kPa以內。進入刮膜蒸發器的乳酸原料被旋轉刮膜器刮成薄膜,在重力的作用下沿刮膜蒸發器內壁向下流動。由于刮膜蒸發器內壁溫度較高且刮膜蒸發器內氣壓非常低,所以乳酸原料中的水分快速蒸發成水汽,被液環真空泵抽走,這樣就達到了蒸發水分的效果。

圖1 刮膜蒸發工藝設備布置

在穩定工作狀態下,工藝要求刮膜蒸發器夾套蒸汽壓力保持恒定,刮膜蒸發器內液位保持恒定。蒸汽壓力保持恒定比較容易控制,采集P100壓力傳感器的壓力信號,進行反饋PID控制蒸汽調節閥CV101的開度,就可以滿足蒸汽壓力控制的要求。刮膜液位的控制受到進料流量的波動、原料含水量不同和蒸汽夾套壓力波動等因素的影響,較難控制。課題的目標是找到一種控制方法,通過控制刮膜蒸發器的進料流量,使三濃刮膜蒸發器內的液位保持穩定,保證整個乳酸精制的生產過程平穩進行。

2 控制系統設計

2.1 控制系統結構

項目來自于湖北漢川某大型乳酸廠,需要設計的是一整套乳酸精制工段的控制系統,而非單獨控制刮膜蒸發器系統。考慮到項目需要采集控制的資源較多,涉及各種傳感器共127支,控制開關閥、調節閥和電機等85臺,故應選用運行速度較快,內存較大的CPU。同時為了保證系統的可靠性,最好采用能夠實現雙機熱備冗余的系統。經過最終的權衡,選擇西門子 S7-400 412-5H CPU 套件,套件包含2組CPU。2組CPU之間通過光纖進行高速通訊,使運行CPU里面的運行數據即時同步到備份CPU里。當運行CPU發生故障時,系統能夠切換到備份CPU上繼續運行,切換時間達到毫秒級。

為了能夠方便地設置各種工藝參數,以及直觀地監控乳酸精制工藝過程,系統采用工業觸摸屏作為人機交互終端。工業觸摸屏通過工業以太網與CPU模塊通訊。

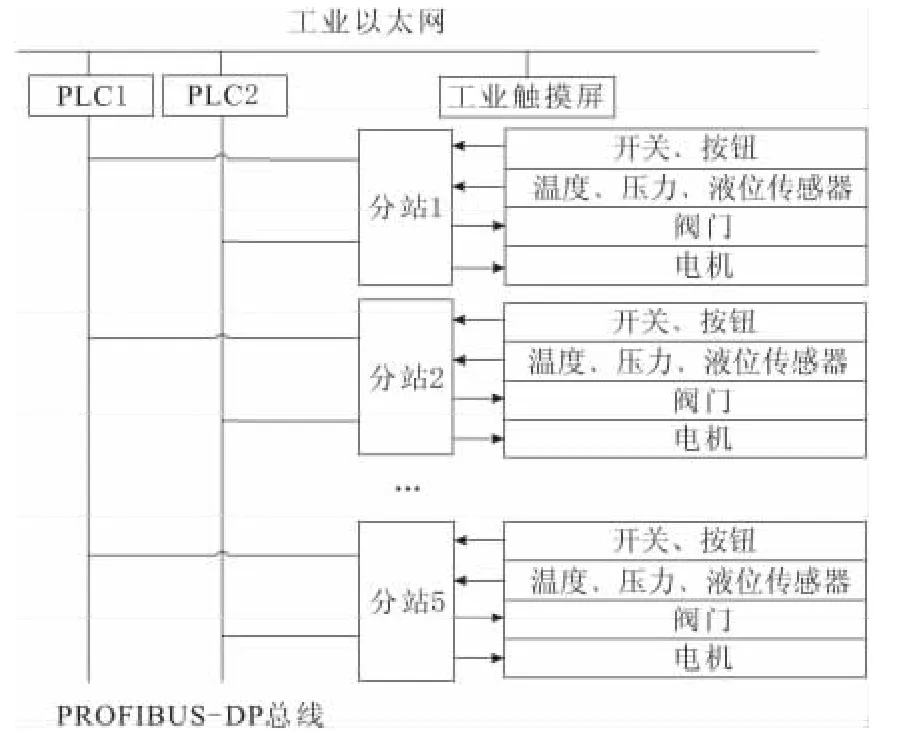

由于現場各控制點較為分散,總共分布在5層鋼結構平臺上,所以采用分布式控制系統是一種較為合理的方式。經過選擇最終采用PROFIBUS-DP總線,在每一層鋼結構平臺上布置一個分站,通過PROFIBUS-DP總線將各分站與主備CPU連接起來。通過菊花鏈的連接形式將5個分站串接成2條PROFIBUS-DP總線。由于CPU采用冗余形式,故每個分站里應包含2個PROFIBUS-DP的接口模塊。接口模塊型號為IM153-2,此接口模塊可以接最多12個PLC模塊。具體的系統結構如圖2所示。

圖2 乳酸精制工段控制系統

2.2 液位傳感器的選擇

由于需要控制刮膜蒸發器的液位,故應通過安裝液位傳感器測量其液位。刮膜蒸發器液位測量工況屬于密閉容器并且包含真空環境。常見的液位傳感器種類有靜壓型、差壓型、超聲波型和導波雷達型。唯一能夠應用在這種工況的是差壓型液位傳感器。差壓型液位傳感器是通過測量兩取壓點之間的壓力差來測量液位。當容器上部空氣壓力發生變化時,兩取壓點的壓力也發生變化,但是兩取壓點的壓力差不發生變化。只有在液位發生變化時,兩取壓點壓力差才發生變化。但是當液位超過了上取壓點位置時,兩取壓點之間壓力差不再隨液位變化而變化,故差壓液位傳感器液位測量的最大范圍是上下兩取壓點高度差。從控制角度來考慮,應將液位控制在上取壓點之下,否則液位測量就不準確了。

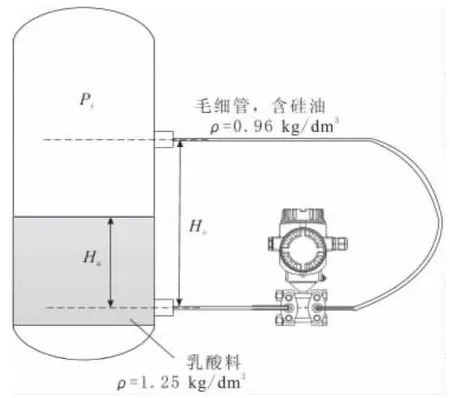

差壓傳感器的實際安裝如圖3所示。以圖3為例,差壓液位測量過程如下所述。

圖3 差壓傳感器實例

設差壓傳感器左側壓力為P1=Pi+ρ1g Hu,差壓傳感器右側壓力為P2=Pi+ρ0g Hv,刮膜蒸發器內液面上方氣體壓力為Pi,則在抽真空的情況下,Pi的值在3~101 k Pa之間變化。Hv表示差壓傳感器上下引壓口高度差,在傳感器安裝完成后,此值為固定值。硅油密度為ρ0=0.96 kg/dm3,乳酸密度為ρ1=1.25 kg/dm3。

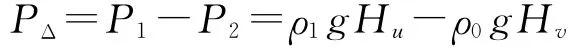

差壓傳感器兩側的壓力差為:

PΔ為一個與Pi無關,與Hu線性相關的量,這樣就可以消除真空情況對傳感器液位測量的干擾,通過變送器將PΔ變送到4~20 m A信號,并連接到PLC,就可以測量出正確的液位。

3 模糊PID實現

3.1 控制算法分析

根據乳酸精制工藝特征分析,刮膜蒸發器的進料流量應該限定在一定的范圍之內,因為刮膜蒸發器的蒸發能力是有上限的。如果進料流量過大,超過刮膜蒸發器的蒸發能力,會造成乳酸原料蒸發不充分,成品中含水量增加。通過控制進料流量來控制刮膜蒸發器的液位。為了提高生產效率并使整個生產過程平穩進行,要求刮膜液位上升快,同時要求液位超調量小,刮膜蒸發器的液位能夠快速穩定。

干擾液位控制精度因素有:進料流量的波動、原料含水量不同和蒸汽夾套壓力波動等。刮膜蒸發器的液位控制是一個時變、非線性和存在較大時滯的控制對象。項目原本采用PID控制算法來控制液位,但是在實際調試過程中發現,由于受控對象的特性,常常造成超調的現象。在這種情況下又需要人為的調整PID控制的參數,使用過程較為復雜,需要專業的人員才能保證系統穩定運行,而現場工藝師又達不到這樣的要求,導致生產出的乳酸成品純度不佳。在這種情況下,將控制算法改為模糊PID控制,可以滿足工藝要求。根據在現場的實際調試情況,設計相應的模糊規則,實現專家系統的智能控制。將模糊控制[2]與PID控制相結合,通過模糊規則控制PID控制器的參數,使系統在不同的狀態下,按照既定的規則控制PID控制器的參數,使系統不但具有較快的響應速度以及魯棒性,更使系統具有較高的穩態精度。

3.2 模糊PID控制算法設計

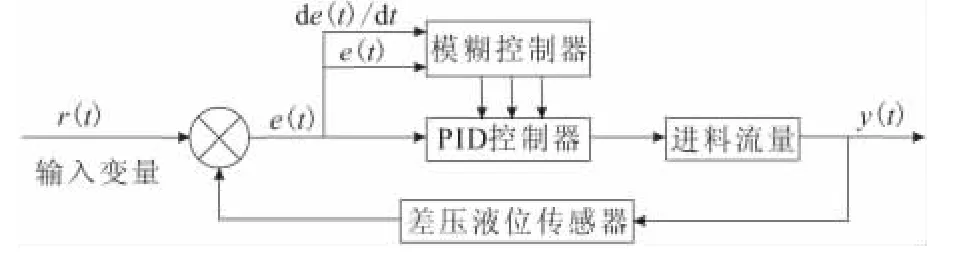

在模糊PID控制算法中,輸入量是液位的偏差e(t),以及偏差的變化率d e(t)/d t,輸出量是PID的控制參數KP,KI,KD。模糊PID算法的核心是確定模糊規則。比例系數KP是根據系統當前的偏差值來控制輸出,控制KP的大小可以改變系統的響應速度。積分系數KI是根據系統的偏差累積來控制輸出,KI的作用是消除系統的穩態誤差。微分系數KD是用系統的當前偏差和上一偏差的差值來控制輸出,用來提高系統的動態性能。模糊PID控制器的結構如圖4所示。

圖4 模糊PID控制器結構

根據刮膜蒸發器的液位控制情況,在液位偏差較大時,偏差變化率較小,應增大比例系數KP,同時將積分系數KI變為0,防止出現積分飽和的現象。積分飽和越深,后期的超調量就越大。在液位偏差適中時,可以適當設置一定的積分系數。在液位偏差較小時,應加大積分系數,以減小系統的穩態誤差。根據上面的規則,可以基本確定KP,KI,KD的模糊規則表。由于篇幅限制,在此只列出KP的模糊規則如表1所示。

表1 模糊PID參數K P規則

根據模糊規則表,能夠確定PID參數的變化規律,然后根據項目的實際情況,調試具體參數。

4 結束語

使用西門子S7-400 PLC作為系統的控制核心,并采用差壓式液位傳感器測量刮膜蒸發器在真空條件下的液位,通過工業觸摸屏設置運行參數以及監測運行狀態,提高了系統的自動化程度,能夠滿足長時間連續生產的要求。使用模糊PID控制刮膜蒸發器液位,響應速度快,提高了系統控制精度與系統魯棒性,使得產品的質量得到保證。系統在乳酸廠調試通過,運行良好,滿足現場工藝要求,創造了巨大的經濟價值。

[1] 呂九琢,徐亞賢,袁 光,等.乳酸精制新工藝——刮膜蒸發和短程蒸餾聯用法[J].現代化工,2001,21(1):44-46.

[2] 蔚東曉,賈霞彥.模糊控制的現狀與發展[J].自動化與儀器儀表,2006,(6):4-7.