厚煤層橋拱式矸石配超高水材料置換“三下”壓煤全采技術研究

姬生華 李長厚 李永德

(微山縣付村鎮高煤公司 生產科,山東 微山 277605)

高煤公司坐落在微山湖畔,1997年10月建成投產,現核定生產能力320萬噸/年。幾年來,高煤公司牢固樹立珍惜資源、節約資源的理念,大力實施綠色開采,自主創新形成了厚煤層橋拱式矸石配超高水材料置換“三下”壓煤全采技術(以下簡稱“橋拱式”全采技術),實現了“三下”壓煤厚煤層的全采,取得了良好的經濟和社會效益。公司先后榮獲“煤炭工業節能減排先進單位”等幾十項省部級榮譽稱號。

1 “橋拱式”全采技術始于認知上的突破

高煤公司井田范圍內村莊及地面建筑物壓煤資源儲量多達4200萬噸。隨著工業和城鎮化的發展,建筑物下壓煤仍有增大趨勢,嚴重制約著礦區生產和服務年限,而且壓煤區域處于微山湖流域,村莊密集,搬遷困難。實施充填開采,解放“三下”壓煤,己成為礦井可持續發展的必然選擇。基于上述情況,我們從建設資源節約型、環境友好型企業的高度出發,瞄準提高資源回收、增加經濟效益、實現科學發展的目標,確立了解放“三下”壓煤、實施綠色開采、實現矸石不上井的思路。

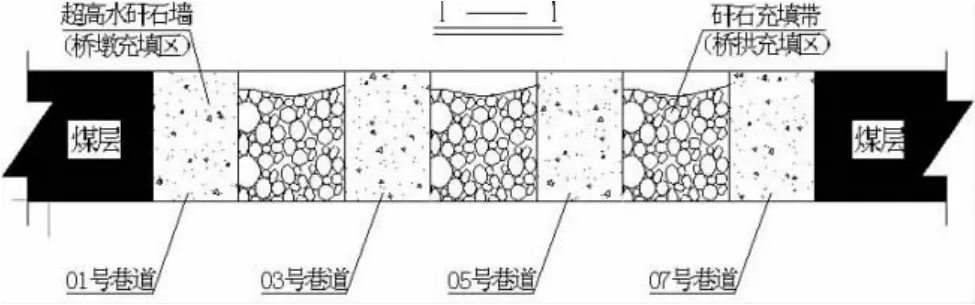

為尋求一條解放“三下”壓煤的最佳方案,本著“最大限度地解放煤炭資源、減小地面建筑物破壞程度,實現效益最大化”的原則,從2006年開始,我們組織人員對充填開采進行了廣泛調研。先后去了岱莊、王集、太平、田莊、邱集、城郊煤礦等省內外多家兄弟單位。先后考察了離層注漿、膏體充填、綜采工作面架后矸石充填、高水和超高水充填等工藝,這幾種充填方式基本都是在薄及中厚煤層中應用,效果好、各有特點,特別是超高水充填材料,該材料具有含水量高(95-97%)、凝固速度快、充實率高(充填體傾斜、曲率、水平變形量小)、早期強度高的特點,固結體具有良好的承載性能和抗壓縮性,頂板及地面下沉量可控制在較小范圍,對于高煤公司充填材料的選擇可供借鑒。由于高煤公司所要置換的煤層厚度為4~6m的厚煤層,我們了解學習的礦井均為薄及中厚煤層,通過調研,我們雖然沒有尋求到厚煤層開采較為理想的充填工藝,但也從中得到了許多有益啟示,結合拱橋建筑原理,在礦井原有無煤柱開采及矸石不上井條帶充填的基礎上,創新提出了厚煤層橋拱式矸石配超高水材料置換“三下”壓煤全采技術,通過開采性實驗情況來看,完全適合于目前公司充填開采。該技術主要是利用綜掘機或連續采煤機快速掘進的特點,在厚煤層“三下”壓煤中,按奇數順序掘出巷道,以掘進方式采煤,然后用矸石充填同時注入超高水材料,兩條相鄰的奇數巷道充填后,就形成了類似于大橋橋墩的充填墻,之后再把兩個墻體之間的煤體采出,形成的空間相當于大橋“橋拱”,用于滿足井下矸石的充填。

圖1 注漿流程示意圖

2 “橋拱式”全采技術精于實踐上的創新

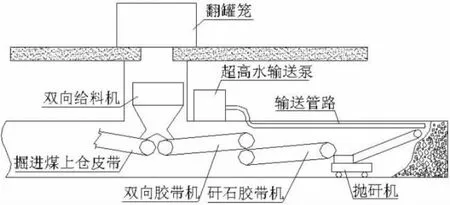

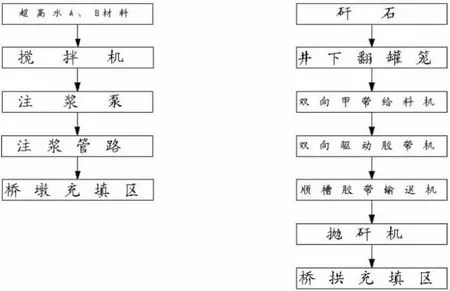

“橋拱式”充填全采系統由注漿充填、矸石充填和煤炭運輸三大流程組成(如圖2)。圍繞“三大流程”,我們在充填材料選擇、系統配備、工藝流程、控制三帶四個方面,大膽嘗試、勇于創新,取得了滿意的成效。

圖2 充填全采技術工藝示意圖

1)優選充填材料。超高水材料是由中國礦業大學發明的一種新型充填材料,它主要由A、B兩種物料組成。A料主要以鋁土礦等礦物質燒制并與超緩凝分散劑(AA料)混合,B料由石膏等礦物質與復合速凝劑(BB料)組成。A、B料分別加水制成A漿液和B漿液,將兩種漿液混合后在一定時間內膠結、凝聚,達到設計強度,實現采空區充填。混合后的漿體中水的體積可達95%~97%,初凝時間通過改變材料和水的配比在8-90min靈活調整。超高水材料具有以下特性:一是,固結體早強特征明顯,且固結體最終強度可根據水體積比的不同而有所變化;二是,固結體受壓后,體積應變較小,具有不可壓縮性;三是,初凝時間具有可控性;雖然該材料屬于早強、快硬型膠結材料,但是材料的初凝時間可根據工藝要求進行具體控制;四是,具有在封閉狀態下或在完全潮濕狀態下的熱穩定性、化學穩定性、受壓下穩定性,并具有微膨脹特性,可保持長期穩定。充填粗骨料選用礦井產生的井下矸石和地面洗煤廠產生的廢料洗矸,進行配合充填,不僅起到了降低材料成本,而且還能夠對形成的超高水墻體起到加固作用。

圖3 矸石充填注漿流程剖面圖

2)優配系統裝備。在超高水液體制備方面,把超高水制備系統設置于井下充填現場,并創新實施了雙巷交替式生產,切實解決漿體運輸不連續的問題,提高泵送功率,一次性輸送距離達2000m以上,通過接力可實現遠距離輸送,充填能力由最初的每小時110m3提升到每小時160m3。在矸石配合充填方面,本著高效節約的原則,我們與廠家聯合創新研制了雙向給煤機、膠帶機和快速拋矸機,實現采煤與充填矸石在同一皮帶雙向運輸,降低充填系統巷道工程量,節約設備投資和人力占用,使采煤、充填工藝流程實現機械化、皮帶化、連續化。同時,在地面洗煤排矸場建設了Φ325mm大孔徑下料口,使洗選出的洗矸直接落入井下充填站附近的料場,減少洗矸運輸環節,快捷提供充填粗骨料。

3)優化工藝流程。通過科學確立材料配比、物料攪拌、漿料泵送、連續充填、立體考核“五項參數”,進行技術分析,規范調整各項參數,持續完善“橋拱式”充填全采技術;在掘進回采巷道中,采用綜掘機分層施工,成功解決了巷道施工高度高、跨度大的難題,確保了回采巷道的安全施工;對掘進流程與注漿流程優化設計,使兩套系統獨立運行,采煤和充填同時施工、互不干擾,操作更加靈活;將充填巷道沿下山布置,盡量增加巷道長度,提高漿體充填密實率和開采效率;探索創新管路漿液快速混合分離法、管路堵塞快速疏通法、材料精準配比法,破解了材料配比不準、配比不均及配合后容易堵塞等技術難題,實現了連續輸送;實行定崗定員、一崗雙責、交替補位、平行作業,推進了高產高效。

圖4 矸石注漿充填工藝流程圖

4)加強“三帶”控制。加強冒落帶、裂隙帶、彎曲帶的觀測和控制是保證地面建筑物不受破壞的關鍵。在加強“三帶”控制上,首先我們建立健全了地面巖移觀測網和井下礦壓觀測系統,充分利用沉降監測手段,跟蹤監測工作面頂板下沉和地表變形情況。其次,合理設計“橋墩”、“橋拱”的空間尺寸,兩者保持1:1的寬度,使橋墩具有足夠的支撐強度。同時,合理配置采煤與充填順序,按照采出一條巷道、充填一條巷道的方式,邊回采、邊充填,消除采空區大面積懸頂的現象,控制頂板下沉,減小地表移動與變形,達到理想的減沉效果。經過近五年的巖移觀測,充填區上方的洗煤廠棧橋、儲料倉等重要建筑物得到了有效保護。

3 “橋拱式”全采技術成于效能上的釋放

通過推廣應用“橋拱式”全采技術,較好地解決了“三下壓煤”問題,收到了良好的經濟和社會效益,主要體現為“一低、兩高、三少”:

一低。就是充填成本低,此工藝與我公司正常綜采工作面開采成本相比,噸煤成本只需增加130元,相對于其它充填開采工藝成本較低。

兩高。一是資源回采率高,通過“橋拱式”開采,可以實現開采范圍內煤體的全部采出;二是效率高,隨著工人熟練程度的提高和工藝的持續改進,產能逐年提升,一臺綜掘機從最初的年產8萬噸,提高到目前年產18萬噸。

三少。一是,使用充填物少,“橋拱式”充填開采工藝只是利用橋墩支撐的方式完成頂板控制,實現地表不下沉,只需一半的充填體積就能滿足煤體的全部采出;二是,投資少,配備一套充填系統僅相當于裝備一個綜采工作面投資的十分之一;三是,用人少,掘進工作面使用雙向給煤機、雙向膠帶機,充填巷道應用快速拋矸機,極大節約了人工成本,一個年產15~20萬噸的采煤和充填工作面僅需60人,便能完成任務。

幾年的探索與實踐,我們找到了一條厚煤層“三下”壓煤全采的有效方法。同時,也清醒的認識到,“橋拱式”全采技術還存在著一些需要改進的地方,在高產高效、機械化程度等方面還有較大的提升空間。我們將借鑒兄弟單位充填開采的成功經驗,進一步加大探索研究和成果轉化力度,促進企業安全高效和可持續發展。