基于TestStand的分機(jī)自動(dòng)故障診斷系統(tǒng)*

毛秀麗,何洋炎,李偉

(中國(guó)電子科技集團(tuán)公司 第51研究所,上海 201802)

0 引言

在實(shí)際工作中,裝備的維修保障人員必須經(jīng)過系統(tǒng)的培訓(xùn)和學(xué)習(xí),熟悉和了解裝備里每一個(gè)分機(jī)的工作原理、性能指標(biāo)、工作方式,才有可能對(duì)分機(jī)進(jìn)行故障診斷,把分機(jī)的故障準(zhǔn)確地定位到某一個(gè)板卡上,完成維修和保障工作。對(duì)于那些已生產(chǎn)多年的裝備,維修人員不斷地變化和更替,這種培訓(xùn)和學(xué)習(xí)的工作量會(huì)更大,一定程度上造成人力和物力的浪費(fèi)。

針對(duì)這些問題,本文利用基于TestStand提供的強(qiáng)大功能和接口,為每個(gè)分機(jī)開發(fā)出一套自動(dòng)故障診斷系統(tǒng),根據(jù)系統(tǒng)界面的提示指導(dǎo)對(duì)分機(jī)進(jìn)行故障診斷,界面簡(jiǎn)單明了,不需要去了解分機(jī)的各項(xiàng)性能指標(biāo)、工作方式等等信息,也不需要了解裝備方面的專業(yè)知識(shí)就可以完成,分機(jī)故障診斷達(dá)到自動(dòng)化和智能化水平,工作效能也得到極大的提高[1-4]。

1 自動(dòng)故障診斷系統(tǒng)的方案設(shè)計(jì)

分機(jī)自動(dòng)故障診斷系統(tǒng)是建立在一系列硬件平臺(tái)基礎(chǔ)上的,最后通過編程對(duì)這些硬件進(jìn)行控制,下面分別從硬件和軟件2個(gè)方面來說明。

1.1 自動(dòng)故障診斷系統(tǒng)的硬件設(shè)計(jì)方案

自動(dòng)故障診斷系統(tǒng)的硬件組成統(tǒng)稱為自動(dòng)測(cè)試平臺(tái),它包括三大部分:程控電源,主要是為分機(jī)的測(cè)試加電;數(shù)字I/O(輸入/輸出),為分機(jī)測(cè)試提供必要的控制信號(hào);計(jì)算機(jī),是主要的操控平臺(tái)。如圖1所示,除了自動(dòng)測(cè)試平臺(tái)外,自動(dòng)故障診斷系統(tǒng)根據(jù)不同分機(jī)的工作特點(diǎn),還可能需要信號(hào)源、頻譜儀、示波器等儀器設(shè)備。

圖1 自動(dòng)故障診斷系統(tǒng)的硬件組成框圖Fig. 1 Hardware diagram of auto failure diagnosis system

從圖1的硬件組成框圖中,可以看出,由于自動(dòng)故障診斷系統(tǒng)提供了分機(jī)正常所需的各種硬件配置和工作條件,比如供電、控制信號(hào)等,這樣使得分機(jī)在檢測(cè)時(shí)可以獨(dú)立于裝備之外進(jìn)行測(cè)檢,避免了裝備里面如果存在其他分機(jī)有故障時(shí),分機(jī)的故障診斷不能進(jìn)行或者診斷故障出錯(cuò)的發(fā)生。

1.2 自動(dòng)故障診斷系統(tǒng)的軟件設(shè)計(jì)方案

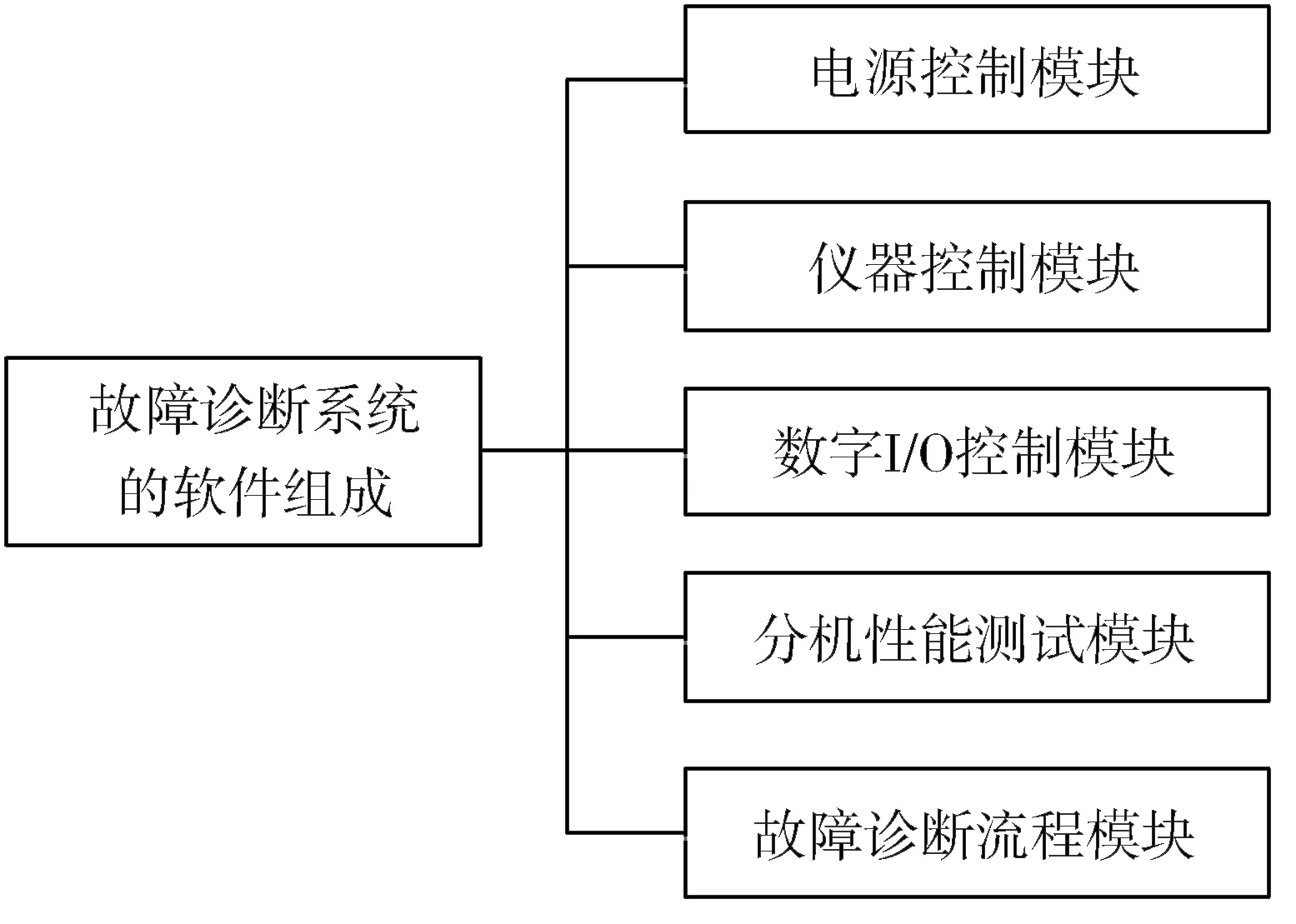

自動(dòng)故障診斷系統(tǒng)是基于TestStand軟件開發(fā)的,它提供了良好的開發(fā)界面和多擴(kuò)展的API接口。在TestStand 中對(duì)一個(gè)分機(jī)的多項(xiàng)指標(biāo)來測(cè)試,每一項(xiàng)指標(biāo)的測(cè)試放在一個(gè)程序序列中,最后組成一個(gè)分機(jī)的測(cè)試序列集,運(yùn)行這個(gè)測(cè)試序列集就可以完成對(duì)分機(jī)的故障診斷。通常在一個(gè)分機(jī)自動(dòng)故障診斷系統(tǒng)中,主要包括電源控制模塊、儀器控制模塊、數(shù)字I/O控制模塊、分機(jī)性能測(cè)試模塊、故障診斷模塊5個(gè)部分,組成如圖2所示。

圖2 自動(dòng)故障診斷系統(tǒng)的軟件組成圖Fig. 2 Software diagram of auto failure diagnosis system

(1) 電源控制模塊

有些分機(jī)在故障檢測(cè)時(shí),要加電才能正常工作,所以在軟件中專門一個(gè)模塊來編程來完成對(duì)分機(jī)的加電,提供分機(jī)所需的工作電流和電壓。

(2) 儀器控制模塊

分機(jī)在故障檢測(cè)時(shí),需要注入信號(hào)來模擬分機(jī)工作時(shí)狀態(tài),同時(shí)通過頻譜儀或示波器來監(jiān)視輸出口的信息參數(shù),最后把這些參數(shù)讀回到軟件系統(tǒng)中。

(3) 數(shù)字I/O控制模塊

提供分機(jī)檢測(cè)時(shí)所需要的控制信號(hào)。

(4) 分機(jī)性能測(cè)試模塊

依據(jù)分機(jī)的工作原理,對(duì)分機(jī)的性能指標(biāo)進(jìn)行測(cè)試。

(5) 故障診斷流程模塊

依據(jù)分機(jī)性能測(cè)試結(jié)果,對(duì)比原來正常的工作性能指標(biāo),來判斷分析故障點(diǎn)出在哪個(gè)地方。

2 分機(jī)自動(dòng)故障診斷系統(tǒng)的實(shí)現(xiàn)過程

2.1 TestStand功能簡(jiǎn)介

TestStand是美國(guó)國(guó)家儀器公司開發(fā)的軟件平臺(tái),是可立即執(zhí)行的測(cè)試執(zhí)行管理軟件、用于組織、控制和執(zhí)行自動(dòng)化原型設(shè)計(jì)、驗(yàn)證和制造測(cè)試系統(tǒng),它的功能完全由用戶定義。

TestStand 架構(gòu)的中心組件是一個(gè)執(zhí)行引擎,它提供一個(gè)開放API接口以方便與其他應(yīng)用的通信,序列編輯器和操作者界面利用API訪問 TestStand引擎。此外,共有3種用于定義開發(fā)環(huán)境、運(yùn)行環(huán)境和執(zhí)行環(huán)境的特性的重要文件類型。分別是3種不同的用戶操作界面,分機(jī)故障診斷系統(tǒng)主要是在TestStand開發(fā)環(huán)境中通過編程完成的,主要供給是開發(fā)人員使用的,當(dāng)序列程序開發(fā)完成后,在執(zhí)行環(huán)境中提供給分機(jī)維護(hù)保障人員使用[5-6]。

2.2 自動(dòng)故障診斷系統(tǒng)工作流程

分機(jī)自動(dòng)故障診斷系統(tǒng)開發(fā)之前,必須知道分機(jī)的性能指標(biāo)、而且對(duì)其指標(biāo)的測(cè)試過程和故障診斷步驟有一個(gè)詳細(xì)的了解。要知道一個(gè)分機(jī)是否工作正常,首先要檢測(cè)分機(jī)的各項(xiàng)性能指標(biāo)是滿足正常指標(biāo)要求,因此自動(dòng)故障診斷系統(tǒng)首先是要檢測(cè)分機(jī)的性能指標(biāo)參數(shù),然后跟正常指標(biāo)匹配,一般分機(jī)設(shè)計(jì)時(shí),每一個(gè)指標(biāo)參數(shù)可能對(duì)應(yīng)著一個(gè)獨(dú)立的設(shè)計(jì)單元或者是板卡,對(duì)照出現(xiàn)的錯(cuò)誤參數(shù),就可以定位到哪個(gè)卡板出現(xiàn)故障。

一個(gè)分機(jī)的故障診斷的大致流程圖如圖3。在實(shí)際工作過程中,可能有更復(fù)雜的故障判斷流程,但總是設(shè)計(jì)思路都是依據(jù)下面的形式來展開進(jìn)行的。

圖3 自動(dòng)故障診斷系統(tǒng)的工作流程圖Fig. 3 Workflow diagram of auto failure diagnosis system

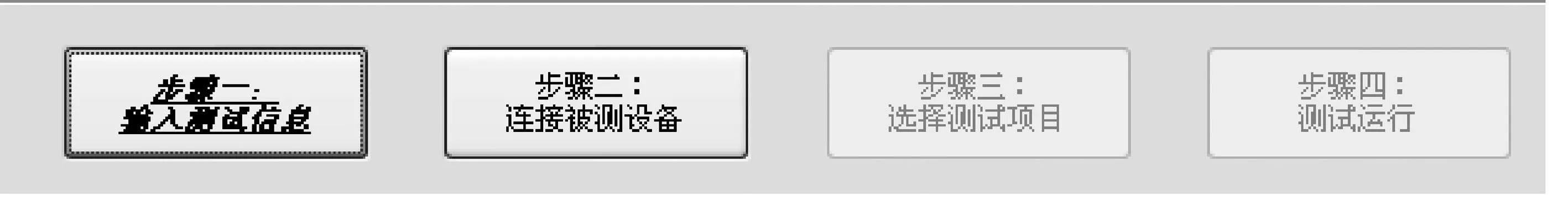

2.3 分機(jī)自動(dòng)故障診斷系統(tǒng)執(zhí)行環(huán)境(操作界面)

當(dāng)一個(gè)分機(jī)的自動(dòng)故障診斷系統(tǒng)開發(fā)完成后,交由維護(hù)保障人員使用時(shí),他們是在TestStand提供的執(zhí)行環(huán)境中來操作完成,只需點(diǎn)擊圖4所示幾個(gè)按鈕就可以完成分機(jī)的故障診斷。

圖4 維護(hù)保障人員操作界面Fig.4 Maintainer's operation interface

步驟一:輸入測(cè)試信息,主要是輸入分機(jī)的代碼編號(hào),在這程序開發(fā)中是事先設(shè)置好的。

步驟二:連接被測(cè)設(shè)備,指系統(tǒng)硬件平臺(tái)的連接,一般有詳細(xì)的連接示意圖。

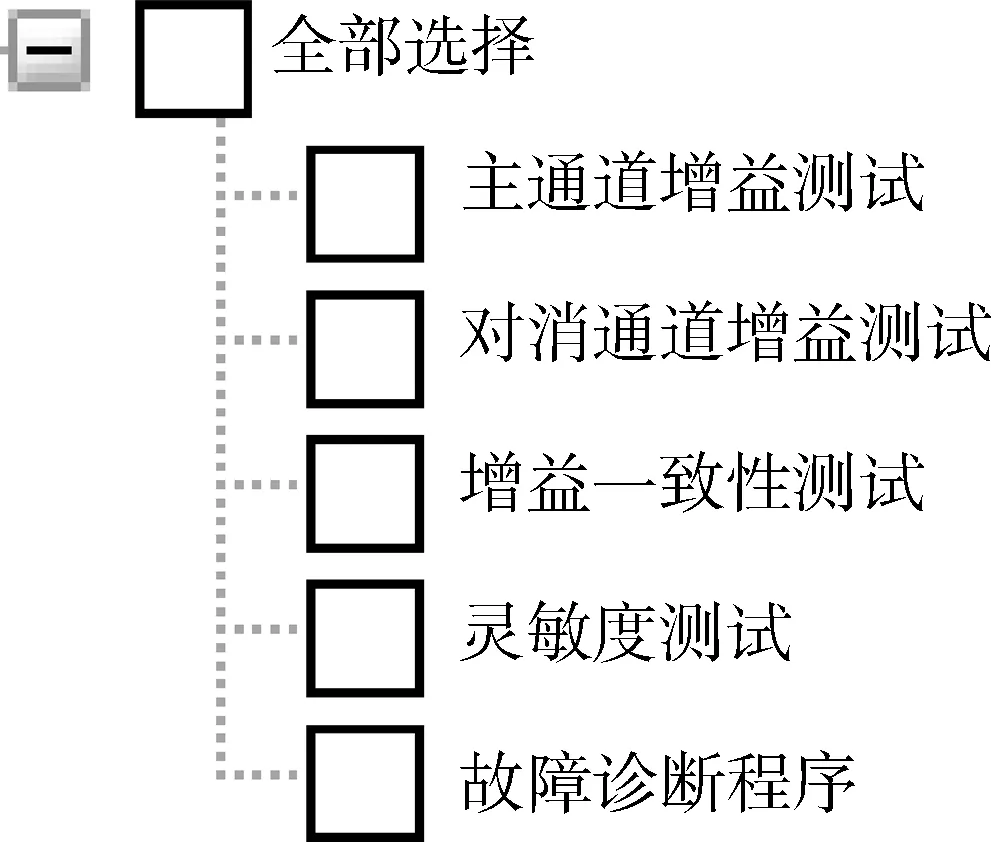

步驟三:選擇要測(cè)試的項(xiàng)目,以某一分機(jī)需要測(cè)試的項(xiàng)目為例,點(diǎn)擊后界面如圖5所示,根據(jù)需要選擇需要測(cè)試的項(xiàng)目。

步驟四:測(cè)試運(yùn)行,點(diǎn)擊就開始運(yùn)行。

上面的4個(gè)步驟就是一個(gè)分機(jī)的故障診斷操作的全過程,界面清晰,操作簡(jiǎn)單易學(xué)。

2.4 分機(jī)自動(dòng)故障診斷系統(tǒng)的執(zhí)行結(jié)果

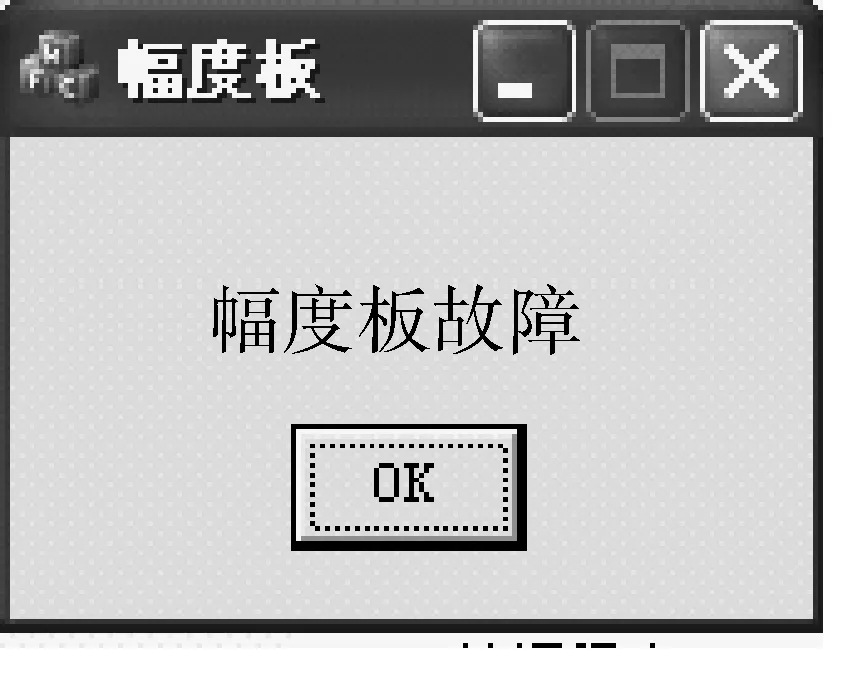

在上面圖5中選擇主通道增益測(cè)試時(shí),點(diǎn)擊步驟四運(yùn)行結(jié)果如表1和圖6所示。

圖5 測(cè)試項(xiàng)目選擇界面Fig. 5 Selection interface for test items

表1 主通道增益測(cè)試報(bào)告Table 1 Test report of main channel's gaining

被測(cè)設(shè)備載機(jī)/載車編號(hào)名稱xx分機(jī)BM號(hào)版本1序列號(hào)xxxxxxxxxxxxx操作員admin測(cè)試時(shí)間2012-7-11 19∶43∶33測(cè)試項(xiàng)目主通道增益測(cè)試 測(cè)試結(jié)論不合格序號(hào)輸出功率/dBm值范圍頻率誤差/MHz值范圍1-34.83[-20.00, 20.00]0[0.00, 5.00]2-23.67[-20.00, 20.00]0[0.00, 5.00]3-24.50[-20.00, 20.00]0[0.00, 5.00]4-26.33[-20.00, 20.00]1.05[0.00, 5.00]

在表1中可以直觀地看到分機(jī)的性能指標(biāo)是否合格、分機(jī)名稱、版本號(hào)、操作時(shí)間、操作員等等信息,當(dāng)測(cè)試項(xiàng)有不合格時(shí),進(jìn)行故障診斷程序后,會(huì)顯示如圖6所示的故障診斷結(jié)果對(duì)話框,從圖中可以很直觀地看到分機(jī)故障所在的板卡。

圖6 故障結(jié)果顯示對(duì)話框Fig. 6 Failure result display& dialog box

3 自動(dòng)故障診斷系統(tǒng)的關(guān)鍵技術(shù)

(1) 測(cè)試序列的優(yōu)化

為了完成分機(jī)的自動(dòng)故障診斷,必須要進(jìn)行分機(jī)性能指標(biāo)的測(cè)試,滿足分機(jī)性能指標(biāo)的測(cè)試點(diǎn)有很多,但并不是點(diǎn)越多越好。隨著測(cè)試點(diǎn)的增多,計(jì)算量會(huì)呈幾何級(jí)數(shù)的增長(zhǎng),勢(shì)必會(huì)影響故障診斷的速度,也浪費(fèi)了一定的資源。另一方面,測(cè)試時(shí)不同測(cè)試點(diǎn)的順序不一樣,分機(jī)不同的性能指標(biāo)測(cè)試的順序不一樣,都會(huì)影響系統(tǒng)的診斷速度。所以在系統(tǒng)設(shè)計(jì)中,為了使測(cè)試時(shí)間最短、測(cè)試費(fèi)用最低、故障虛警率最小,必須明確有哪些測(cè)試點(diǎn)、哪些測(cè)試應(yīng)優(yōu)先運(yùn)行,哪些測(cè)試后執(zhí)行,這就是測(cè)試序列的優(yōu)化過程。

測(cè)試序列的優(yōu)化,依據(jù)平均故障診斷時(shí)間和故障虛警率作為測(cè)試序列尋優(yōu)的依據(jù)。尋求最優(yōu)化的過程,可描述成通過合理安排測(cè)試順序,使決策樹所對(duì)應(yīng)的平均故障診斷間時(shí)和故障虛警率最小的優(yōu)化問題。在此系統(tǒng)中,主要通過動(dòng)態(tài)規(guī)劃法來完成。

模型在檢測(cè)故障過程中,設(shè)備選測(cè)試集為T ={t1,t2,… ,tn},tj(j=1,2,…,n)為測(cè)試點(diǎn) ,每次檢測(cè)所需的時(shí)間為cj。所需檢測(cè)的故障集為F ={f1,f2,… ,fm},fi(i=1 ,2 ,… ,m)為故障點(diǎn)。各個(gè)測(cè)試相互獨(dú)立 ,且每個(gè)測(cè)試只有“正常”、“異常”2種情況。為了選取最優(yōu)測(cè)試序列,需要依次作出n個(gè)決策D1,D2,…,Dn,如若這個(gè)決策序列是最優(yōu)的,對(duì)于任何一個(gè)整數(shù)k(1 < k < n),不論前面k個(gè)決策是怎樣的,以后的最優(yōu)決策只取決于由前面決策所確定的當(dāng)前狀態(tài),即以后的決策Dk+1,Dk+2,…,Dn也是最優(yōu)的。在實(shí)際工程中,運(yùn)用此動(dòng)態(tài)規(guī)劃算法對(duì)測(cè)試序列進(jìn)行優(yōu)化,極大地提高了故障診斷的效率。

(2) 對(duì)設(shè)備及儀器的控制調(diào)用

如何借助硬件平臺(tái)的一些設(shè)備,完成分機(jī)的自動(dòng)故障診斷,很明顯,系統(tǒng)的關(guān)鍵技術(shù)就是如何去驅(qū)動(dòng)這些設(shè)備并去控制它們,提供分機(jī)診斷時(shí)的所需要的電壓、信號(hào)形式、控制信號(hào),并能準(zhǔn)確知道分機(jī)輸出口的信號(hào)參數(shù)。

在TestStand中有專門的控件和動(dòng)態(tài)鏈接數(shù)據(jù)庫(kù)來完成對(duì)這些設(shè)備的操作,主要是通過編寫Action控件來完成,不同的設(shè)備通過調(diào)用它們不同的動(dòng)態(tài)鏈接庫(kù)來完成對(duì)它們底層的驅(qū)動(dòng)。如圖7所示,在程序編輯窗口調(diào)用Action控件語(yǔ)句,在動(dòng)態(tài)鏈接庫(kù)窗口設(shè)置設(shè)備的屬性參數(shù)。通過調(diào)用開ViOpen()完成對(duì)設(shè)備的初始化,初始化完成通過ViOpen()或者ViWrite()對(duì)設(shè)備進(jìn)行讀寫操作,最后是通過ViClose()函數(shù)來關(guān)閉設(shè)備,并釋放設(shè)備占用的內(nèi)存空間[7-8]。

圖7 程序編寫界面Fig.7 Program interface

4 結(jié)束語(yǔ)

充分利用TestStand的自動(dòng)測(cè)試功能和對(duì)測(cè)試序列的管理,極大地提高了裝備維修人員的工作效率。從上面的整個(gè)過程中也可以看到,通過這個(gè)分機(jī)故障診斷系統(tǒng),維修人員不必要去了解分機(jī)的使用說明、性能指標(biāo)、工作方式等等內(nèi)容。僅根據(jù)簡(jiǎn)單的界面提示進(jìn)行操作,就可以準(zhǔn)確迅速判斷地故障所在的位置,分機(jī)故障的診斷過程也變得很簡(jiǎn)單容易。特別是維修中用到的各種復(fù)雜儀器也不用自己手動(dòng)控制,或者熟練使用,整個(gè)過程甚至不需要具備很多的專業(yè)知識(shí)即可以完成。大大提高了工作效率和簡(jiǎn)化了工作過程,給裝備的后期維護(hù)保障提供了方便有利的手段。同時(shí),在裝備分機(jī)的研發(fā)、生產(chǎn)過程中,也可以利用它們來完成對(duì)分機(jī)的各項(xiàng)性能指標(biāo)的檢測(cè)。可以說,在裝備的整個(gè)生命周期內(nèi),此應(yīng)用都能起到事半功倍的效果[9-12]。

參考文獻(xiàn):

[1] 于建林,唐曉莉,丁國(guó)興.基于TestStand的測(cè)試系統(tǒng)及應(yīng)用[J]. 國(guó)外電子測(cè)量技術(shù),2004(2):12-16.

YU Jian-lin,TANG Xiao-li,DING Guo-xing.A Test System Based on TestStand and Its Application[J].Foreign Electronic Measurement Technology, 2004(2) :12-16.

[2] 周德新,李博,樊智勇,等. 基于TestStand的先進(jìn)飛機(jī)ACP綜合測(cè)試系統(tǒng)[J]. 航空維修與工程,2009(3):62-68.

ZHOU De-xin,LI bo,FAN Zhi-yong,et al.Based on TestStand Advanced Integrated Test System of ACP for Civil Aviation[J].Aviation Maintenance & Engineering,2009(3) :62-68.

[3] 楊艾兵,董洋,尹邦坤,等. 某型導(dǎo)彈慣性制導(dǎo)設(shè)備自動(dòng)測(cè)試系統(tǒng)設(shè)計(jì)[J]. 儀表技術(shù),2011(5):162-168.

YANG Ai-bing,DONG Yang,YIN Bang-kun,et al.Development of Missile Inertial Guidance Equipment Automatic Test System[J].Instrumentation Technology,2011(5):162-168.

[4] 史穎剛,劉利,李元宗.基于虛擬儀器的測(cè)試和數(shù)據(jù)采集系統(tǒng)[J]. 科技情報(bào)開發(fā)與經(jīng)濟(jì),2006(6):26-30.

SHI Ying-gang,LIU Li,LI Yuan-zong.The Measurement and Data Acquisition (DAQ) System Based on the Virtual Instrument (VI) [J]. Sci-Tech Information Development & Economy, 2006(6): 26-30.

[5] National Instruments TestStand User Manual[K].2010.

[6] National Instruments TestStand Help[K].2010.

[7] 蘆俊,曹俊. 基于TestStand的DDS特性參數(shù)自動(dòng)測(cè)試管理[J].半導(dǎo)體技術(shù),2009,34(10):957-959.

LU Jun,CAO Jun. Automatic Test Management of DDS Special Parameters Based on TestStand[J].Semiconductor Technology,2009,34(10):957-959.

[8] 梅萌,尹林燕. 基于TestStand的音頻芯片自動(dòng)測(cè)量系統(tǒng)[J].機(jī)電產(chǎn)品開發(fā)與創(chuàng)新,2011,24(5):105-106.

MEI Meng,YIN Lin-Yan.Automatic Measurement System for Audio Chip Based on TestStand[J].Development & Innovation of Machinery & Electrical Products,2011,24(5):105-106.

[9] 陳長(zhǎng)齡. 自動(dòng)測(cè)試系統(tǒng)出現(xiàn)了新一代成員[J].信息與電子工程,2008,6(1):1-5.

CHEN Chang-ling. New Members Appearing in the Automated Test System[J].Information and Electronic Engineering, 2008,6(1):1-5.

[10] 劉春玲,雷海紅. 基于場(chǎng)景的信息系統(tǒng)黑盒測(cè)試方法[J].信息與電子工程,2012,10(4):509-512.

LIU Chun-ling,LEI Hai-hong. Information System Black-Box Test Method Based on Scenes[J]. Information and Electronic Engineering,2012,10(4):509-512.

[11] 劉福成,尚朝軒. 電子設(shè)備維修性驗(yàn)證系統(tǒng)軟件設(shè)計(jì)與實(shí)現(xiàn)[J].信息與電子工程,2011,9(4):523-526.

LIU Fu-cheng,SHANG Chao-xuan. Design and Implementation of Maintainability Verification System for Electronic Equipment[J] .Information and Electronic Engineering, 2011,9(4):523-526.

[12] 劉振吉. 測(cè)試設(shè)備的面向用戶報(bào)表方案設(shè)計(jì)[J].信息與電子工程,2010,8(6):752-755.

LIU Zhen-ji. User-Oriented Design for Report Scheme of Test Equipment[J].Information and Electronic Engineering, 2010,8(6):752-755.