ⅢJD- 3000型DN 2 400 mm氨合成系統(tǒng)運行總結

王 翔(山西天澤煤化工集團股份公司 山西晉城048026)

ⅢJD- 3000型DN 2 400 mm氨合成系統(tǒng)運行總結

王 翔

(山西天澤煤化工集團股份公司 山西晉城048026)

0 前言

山西天澤煤化工集團股份公司的500 kt/a氨醇、400 kt/a尿素裝置于2008年10月投產。造氣系統(tǒng)采用常壓固定層間歇氣化工藝;后序系統(tǒng)采用單系統(tǒng)無飽和熱水塔段間噴水增濕全低溫變換、濕式栲膠脫硫、碳丙脫碳、JTL- 4精脫硫3.3 MPa 等壓凈化工藝;湖南安淳高新技術有限公司的13.0 MPa醇烴化原料氣精制及26.0 MPa、ⅢJD- 3000型氨合成塔節(jié)能工藝;尿素裝置采用CO2汽提工藝、大直徑塔式造粒;主要工藝過程全部DCS微機集中控制,設備全部國產化。

1 工藝流程與主要設備

1.1 工藝流程

氣體分2股進塔,一股40%~45%(體積分數(shù))的氣體直接進入冷管束(段間冷卻器)。這股氣體由兩部分組成:①由循環(huán)機出口油分離器來的約15%(體積分數(shù))的冷氣從合成塔下部環(huán)隙進入,再由塔頂引出;②塔外熱交換器加熱的30%~35%(體積分數(shù))的熱氣;兩部分氣體在塔頂匯合引進冷管束,冷管束出來的氣體進入催化劑床表面。

另一股約50%~55%(體積分數(shù))的氣體為經塔外熱交換器加熱的循環(huán)氣,進入塔內換熱器的下部換熱器管間,與出塔氣體換熱后進上部換熱器管內,再與出混合分布器的氣體換熱;然后流經換熱器與中心管之間的環(huán)隙、從下部進入中心管,經中心管進入催化劑表面與冷管束出來的氣體匯合,在上絕熱層反應。反應后的氣體在氣體混合分布器中與塔外引入的約5%(體積分數(shù))的冷氣混合,進入塔內換熱器的上部換熱器管間,與進塔氣體換熱后,從上部換熱器的殼程出去,從圓心向圓周方向、經過徑向絕熱段催化劑層,徑向通過段間冷卻器。受支架套筒的作用,從中部徑向筐出來的氣體沿徑向筐與內筒的環(huán)隙向下,由圓周方向通過下絕熱層流向徑向筐中心的換熱器,從換熱器殼程進入下部換熱器管內,由上而下與進塔氣體換熱后溫度降至350~370 ℃,再出塔。

出塔氣直接進廢熱鍋爐,降溫后進熱交換器管內(上進下出),與管間冷氣換熱后并聯(lián)進入第1水冷器、第2水冷器,從2臺水冷器出來的氣體進冷交換器的管間(上進上出),再與管內冷氣換熱并分離液氨,然后依次進入第1級氨冷器、第2級氨冷器,出第2級氨冷器的氣體與補氣油分離器出來的補充氣一起進入臥式氨分離器分離液氨,然后進冷交換器管內(下進上出)冷卻管間的熱氣體,溫度提高至20 ℃以上進入循環(huán)機,開始新的一輪循環(huán)。

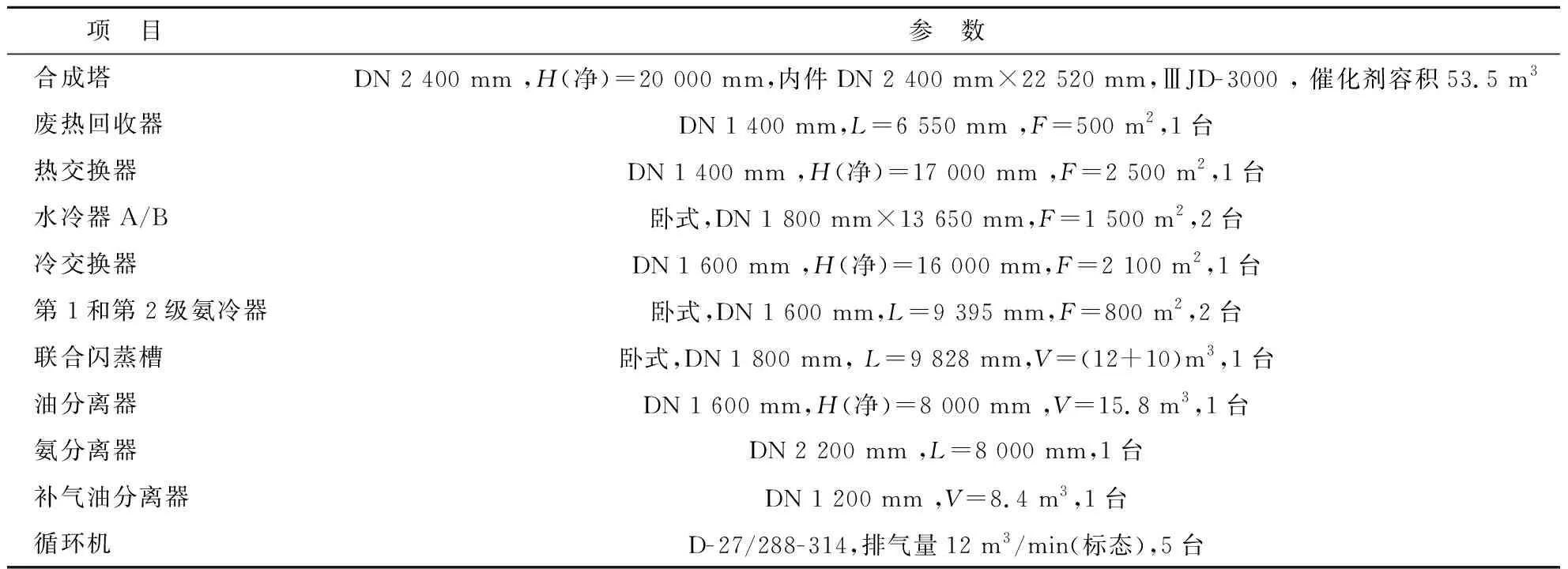

1.2 主要設備

主要設備參數(shù)見表1。

1.3 工藝流程特點

(1)采用塔鍋一體直連結構,產生2.5~3.9 MPa 中壓蒸汽,反應氣出塔溫度<400 ℃,塔后序設備和管道無需采用特殊的耐高溫抗氫材料(10MoWVNb),可減少法蘭連接的靜密封點,節(jié)省管道投資。

(2)采用兩級氨冷,第1級氨冷器出口氣體溫度為3 ℃;第2級氨冷器出口氣體溫度為-11 ℃。采用兩級氨冷比一級氨冷可節(jié)約冷凍量40%以上。

(3)在第2級氨冷器之后補充新鮮氣,使進塔氣體中氨體積分數(shù)降至2.2%~2.3%,即氨冷系統(tǒng)出口氣體溫度只要降溫至-11 ℃,就可使進塔氣體中氨體積分數(shù)降至2.2%,對氨合成反應有利。

表1 主要設備參數(shù)

(4)25%~30%(體積分數(shù))的未反應冷氣經過內外筒環(huán)隙,使外筒處于低溫工況下運行,安全可靠。

2 運行情況及存在的問題

2.1 運行情況

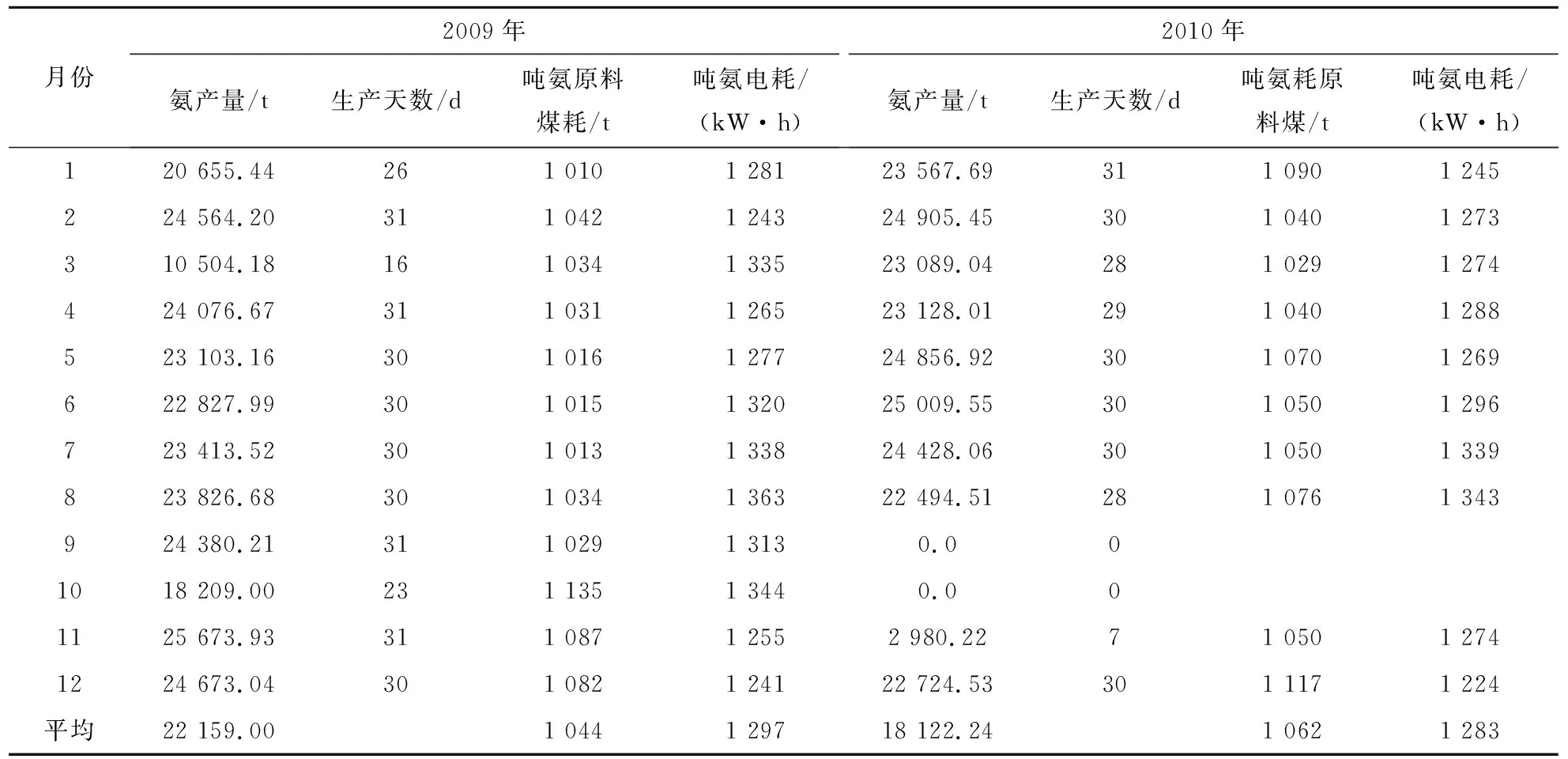

該裝置在2009年1月試產過程中,因造氣循環(huán)水地下管漏水,造氣循環(huán)水泵房被淹,導致全裝置停產7 d;3月因煤炭供不應求被迫停產14 d;10月更換合成廢熱鍋爐影響8 d;2009年有效生產天數(shù)為336 d,全年共產氨265.9 kt,日均產氨791.4 t。2010年8月起,因停電停產約3個月,全年共產氨217.5 kt,有效生產天數(shù)274 d,日均產氨793.8 t。從2009年和2010年的運行情況來看,該裝置運行基本平穩(wěn),實際氨產量未達到設計生產能力(表2)。

表2 2009年和2010年生產情況

注:噸氨原料煤耗以入爐實物煤×0.84折標煤計算;根據(jù)合成氨生產特點,每月從26日開始統(tǒng)計生產天數(shù)。

2.2 存在的問題

從2009年和2010年的生產情況來看,存在著合成塔工藝氣體分流比例未達到設計要求、塔內換熱器結構復雜、流程過長等缺點,致使系統(tǒng)阻力偏大,系統(tǒng)壓差為1.81 MPa左右,合成塔壓差約0.98 MPa,循環(huán)機流量偏小,生產系統(tǒng)難以再加大負荷。

3 主要改造措施

3.1 工藝流程改造目的和措施

針對DN 2 400 mm氨合成系統(tǒng)存在系統(tǒng)阻力大等主要問題,湖南安淳高新技術有限公司多次組織專業(yè)技術人員到現(xiàn)場分析和優(yōu)化。根據(jù)現(xiàn)場工況,考慮合成氨反應平衡和反應速度動力學兩大影響因素,根據(jù)氨合成化學反應平衡曲線、最適宜溫度曲線,以獲得最高氨凈值為目標,對DN 2 400 mm 氨合成塔反應器結構及流程作了重新優(yōu)化設計:在保證設計能力的條件下作相關設備和流程改造,使合成塔內件阻力降低至≤0.50 MPa,系統(tǒng)阻力降低至≤1.50 MPa,產量在現(xiàn)有基礎上增加10%,系統(tǒng)操作壓力在原來基礎上降低2.0 MPa左右。

3.2 主要改造內容

塔內的上、下?lián)Q熱器由原串聯(lián)改為并聯(lián),使分流氣體按比例各自獨立進、出,降低塔阻力;重新設計制造塔內上、下?lián)Q熱器,將上換熱器面積由197 m2減小到160 m2;下?lián)Q熱器面積則由224 m2擴大至310 m2;更換塔外熱交換器內件;上層軸向段加高780 mm,混合分布器相應下移,第2層徑向筐高度作相應調整,取消層間冷激(h1- 2),使合成氨反應溫度接近最適宜溫度曲線。

3.3 改造后塔內件結構

(1)合成塔內件結構為三層四段,一軸三徑。第1層為軸向絕熱段,第2層為徑向絕熱段(內圈)以及徑向間冷段(外圈),第3層為徑向絕熱段(第4段)。

(2)ⅢJD-DN 2 400 mm合成塔內設2臺列管式換熱器和1個徑向冷管束,塔內上換熱器設在第2層中心,冷管束在第2層的外圈,塔內下?lián)Q熱器設在四段的第3層中心。

(3)根據(jù)動量平衡模型計算結果設計氣體徑向分布器,以均勻布孔、高速噴射,網格再均分,保證氣體徑向分布均勻。

3.4 改造后工藝氣體流程

改造后工藝氣體分3股進合成塔。

(1)第1股25%~35%(體積分數(shù))的氣體由約10%(體積分數(shù))的循環(huán)氣(40 ℃)進入合成塔下部環(huán)隙,由下而上出塔,與15%~25%(體積分數(shù))被塔外熱交換器加熱的主進氣混合,再從塔頂導入冷管束,在冷管束被加熱至380 ℃,冷管束出來的氣體由升氣管導入催化劑床表面。

(2)第2股20%~30%(體積分數(shù))的氣體為經塔外熱交換器加熱的未反應氣體混合部分油分離器來的冷氣,從大蓋頂部法蘭引進,進入塔內上部換熱器管內,由下而上,與出第1絕熱層反應后的、進入塔內上部換熱器管間的高溫氣體逆流換熱后,被加熱至380 ℃,經中心管進入催化劑床表面。

(3)第3股40%~50%(體積分數(shù))的氣體為經塔外熱交換器加熱至210~220 ℃的循環(huán)氣,進塔內下部換熱器管間,與出塔氣體換熱后溫度升至380 ℃,經中心管進入催化劑床表面。

上述3股氣體在催化劑床表面混合,進入上絕熱層一段反應。出上絕熱層的高溫氣體進入氣體混合分布器,再進入塔內上部換熱器管間,與進入塔內上部加熱器管內的氣體逆流換熱后,從塔內上部換熱器的外殼出去;氣體經過徑向絕熱段反應,并徑向通過冷管束冷卻。從中部徑向筐出來的氣體,受支架套筒的作用,沿徑向筐與內筒的環(huán)隙向下,進入下絕熱層。氣體由圓周方向徑向通過下絕熱層,流向徑向筐中心的下?lián)Q熱器,從下?lián)Q熱器外殼進入下部換熱器管內,由上而下被管外未反應氣體冷卻至370 ℃左右出塔。

4 改造后運行效果

4.1 2011年生產情況

2010年11月改造開車后,12月因煤炭、電力供應緊張,單臺50 000 kVA變壓器只能滿足合成氨系統(tǒng)5臺7MY50- 305/314型氮氫氣壓縮機生產,半水煤氣流量約96 000 m3/h(標態(tài))。鑒于煤、電供應緊張不能維持生產,自2011年1月起停產至5月1日,5月下旬重新開車,6月基本才轉入正常;10月 21至11月3日,受外供變電站擴容停電影響9 d,11月20日開始又受限電影響,對10月和11月的生產造成較大影響。2011年有效生產天數(shù)201 d,日均產氨840 t,年產氨為169 kt,2011年 6月至12月生產情況見表3。

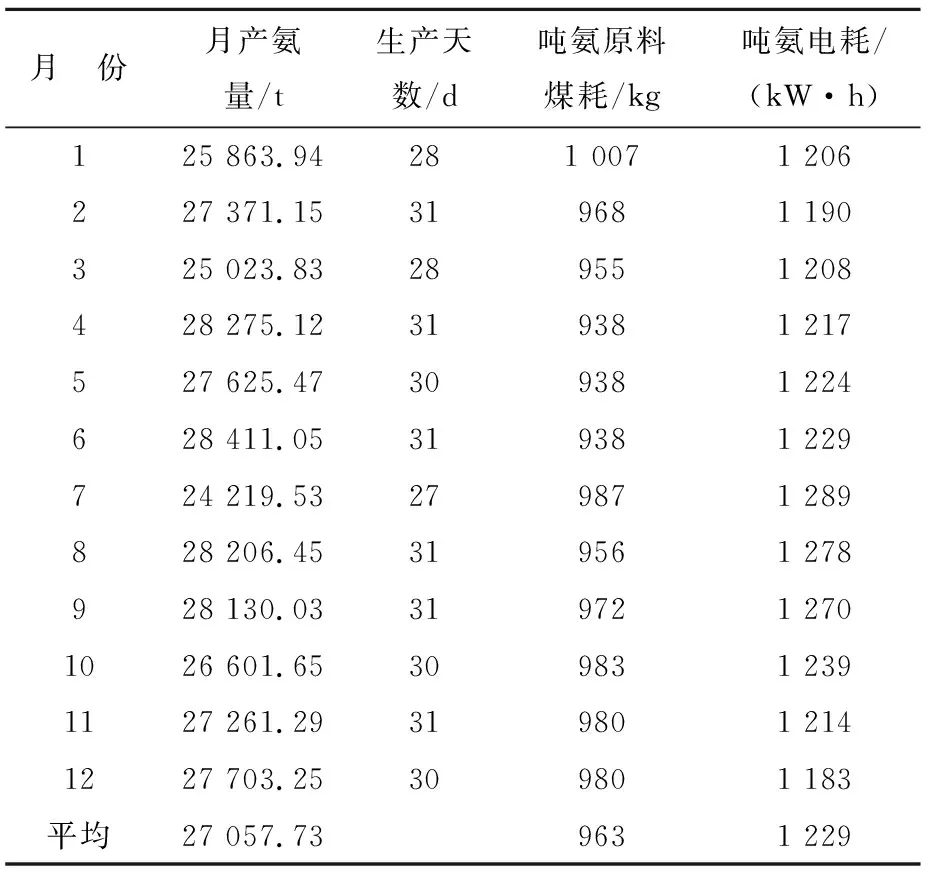

4.2 2012年生產情況

2012年全年共生產氨324.7 kt,生產天數(shù)為359 d,平均日產氨905 t,最高月產氨28 411.05 t,日產氨達到920~930 t歷史最高水平。2012年生產情況見表4。

表3 2011年6月至12月實際生產情況

注:合成氨原料煤耗以入爐實物煤×0.84折標煤計算。

4.3 改造前、后合成系統(tǒng)部分數(shù)據(jù)對比

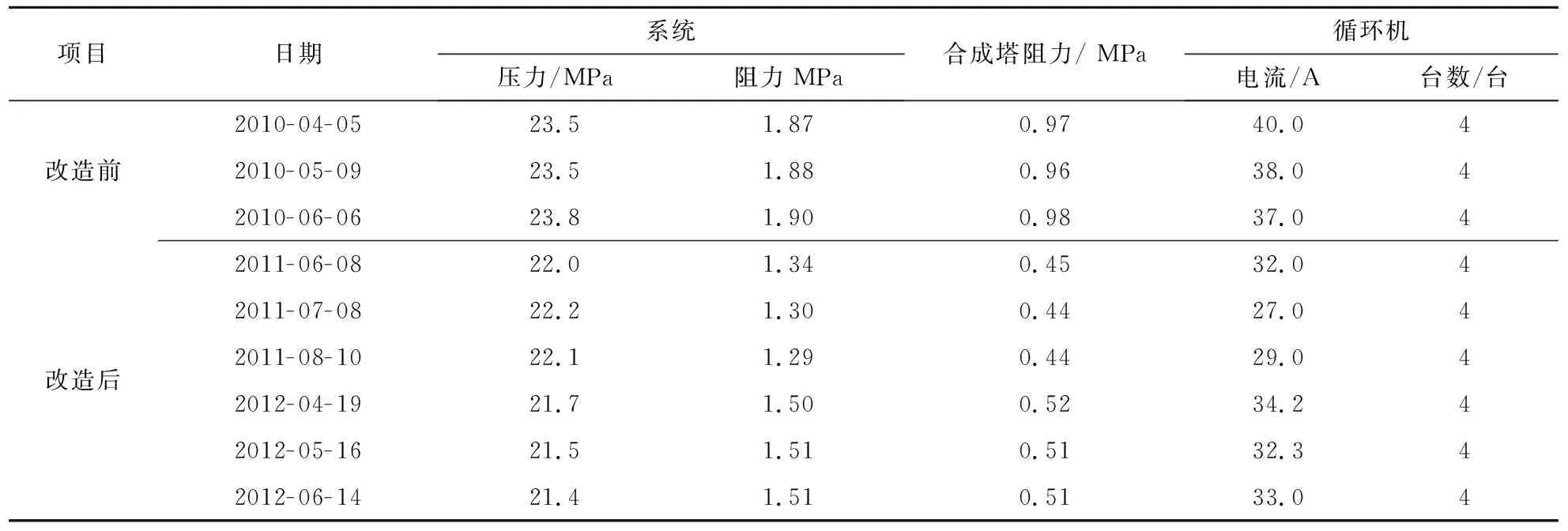

改造前、后合成系統(tǒng)部分數(shù)據(jù)對比見表5。

表4 2012年實際生產情況

注:噸氨原料煤耗以入爐實物煤×0.84折標煤計算;根據(jù)合成氨生產特點,每月26日為開始統(tǒng)計日,3月期間檢修。

表5 改造前、后合成系統(tǒng)部分數(shù)據(jù)對比

改造前運行6臺7MY50- 305/314型氮氫氣壓縮機,循環(huán)氣中甲烷體積分數(shù)控制在17%~19%,開4臺12 m3/min循環(huán)機(電流40 A),2008年 8月至2010年10月合成氨產量日均792 t;改造后又增開1臺6M32- 92/314型氮氫氣壓縮機,2012年日均產氨905 t,日增產氨約113 t,循環(huán)機開機數(shù)量和循環(huán)氣中甲烷體積分數(shù)不變,系統(tǒng)壓力21.6 MPa左右,系統(tǒng)壓差≤1.6 MPa,塔內壓差≤0.5 MPa,電流下降約8 A。目前,該ⅢJD- 3000型DN 2 400 mm氨合成系統(tǒng)系運行平穩(wěn),操作調節(jié)方便合理,各項指標均達到設計和改造要求,節(jié)能降耗明顯,取得了較好的經濟效益。

2014- 03- 05)