變換冷凝液汽提系統腐蝕原因探討

張金華

(神華包頭煤化工有限責任公司 內蒙古包頭014010)

0 前言

神華包頭煤化工有限責任公司(以下簡稱包頭煤化工公司)以煤為原料經過氣化、氣體凈化后合成甲醇,凈化裝置變換汽提系統主要作用為處理CO變換單元低溫工藝冷凝液,將工藝冷凝液中的NH3汽提出去,保證氣化外排水中NH3含量達標。由于冷凝液中溶有NH3,H2S,CO2等氣體和煤中其他元素,在運行過程中變換冷凝液汽提系統腐蝕特別嚴重,對下游硫回收裝置穩定運行造成較大影響,給現場安全生產和環保排放造成較大壓力。

1 汽提系統工藝流程

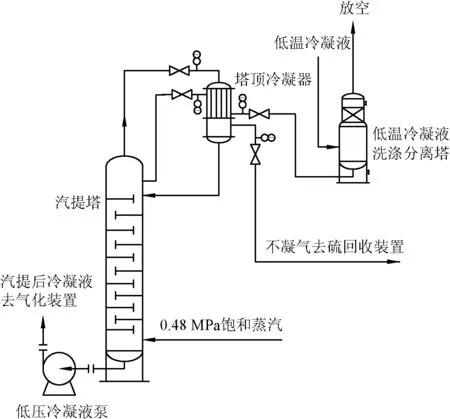

來自變換單元洗氨塔底部和第5水分離器的冷凝液(約143 t/h)先進入低溫冷凝液洗滌分離塔閃蒸出部分CO2,閃蒸氣經脫鹽水洗滌之后隨低溫甲醇洗尾氣放空,冷凝液經塔頂冷凝器加熱后進入冷凝液汽提塔的上部,用從塔底部進入的0.46 MPa(表壓)飽和蒸汽進行汽提;塔頂出來的汽提氣經塔頂冷凝器用低溫冷凝液冷卻至約105 ℃ 后,含氨不凝氣送至硫回收裝置處理,塔底的冷凝液經低壓冷凝液泵升壓后送至氣化裝置循環利用。設計進汽提塔低溫冷凝液中氨體積分數為4 210×10-6,汽提塔壓力為0.35 MPa(表壓),去硫回收裝置的變換不凝汽溫度為105 ℃,汽提塔塔頂溫度為133 ℃。變換冷凝液汽提系統工藝流程見圖1。

2 存在的問題

主要表現在塔頂冷凝器腐蝕穿孔、回流泵機封頻繁更換、閥門腐蝕內漏、回流管線彎頭處和塔頂回流塔盤腐蝕損壞,造成汽提系統不能正常運行,給現場安全生產和環保造成較大壓力。一般,塔頂冷凝器每隔3~5個月更換1次,回流泵機封和閥門半月左右更換1次。由于凈化單元變換冷凝液汽提系統設備在運行中存在嚴重腐蝕,頻繁檢修造成該汽提系統運行率偏低,不凝氣現場放空,冷凝液汽提效果不好,對下游硫回收裝置穩定運行造成較大影響,同時造成氣化裝置外排廢水氨氮超標,嚴重影響安全生產和現場操作環境,對安全環保生產極為不利。

圖1 變換冷凝液汽提系統工藝流程

3 原因分析

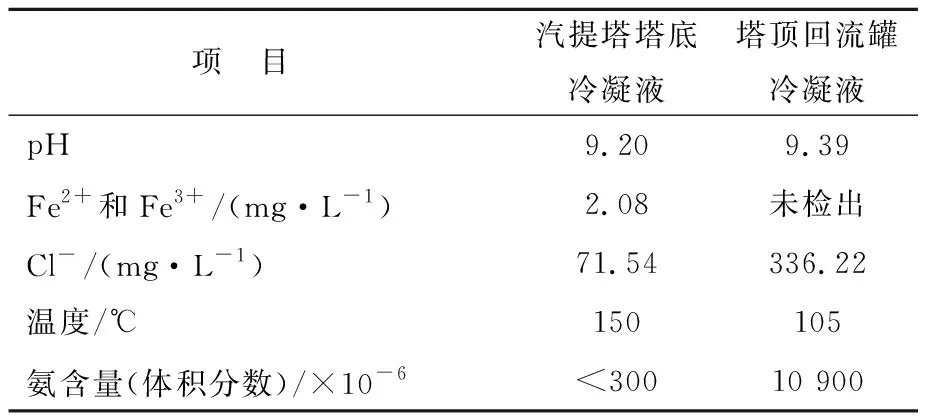

塔頂不凝氣組分(體積分數):H2O 60.00%,H21.67%,CO234.50%,NH32.00%,CO 0.69%,溫度133 ℃,壓力0.35 MPa。冷凝液成分分析見表1。

表1 冷凝液成分分析

由于冷凝液中含有的NH3,H2S,CO2以及Cl-等成分都是腐蝕介質,特別是在冷凝回流液中,這些腐蝕介質得到了進一步濃縮,從而加劇了腐蝕。經過分析,變換冷凝液汽提系統主要存在以下腐蝕:

(1)垢下腐蝕。NH3和Cl-在氣相生成大量的NH4Cl結晶,進而導致垢下腐蝕。Cl-與H2S在設備內發生腐蝕反應生成FeS和HCl,FeS作為沉淀附著在管壁上,FeS在操作波動或開、停車階段脫落并在特定的管件位置聚集,而HCl作為強酸,會嚴重腐蝕設備。

(2)氣液沖刷腐蝕。氣液沖刷腐蝕主要集中在彎頭、塔盤以及氣液兩相管線處,主要是汽提塔塔頂氣體在塔頂冷卻器冷凝分離時發生了劇烈的NH3和CO2氣液分離的物理過程,造成沖刷腐蝕。

(3)Cl-對不銹鋼電化學腐蝕。在含有Cl-的水溶液中,不銹鋼表面的氧化膜被溶解,在基底金屬上生成孔徑為20~30 μm小蝕坑,這些小蝕坑便是孔蝕核。在外加陽極極化條件下,只要介質中含有一定量的Cl-,便可能使蝕核發展成蝕孔,孔內主要發生陽極溶解。從現場腐蝕顏色看,主要是不銹鋼中的Cr腐蝕。

(4)NH4Cl和NH4HS的電化學腐蝕。在低溫區(105 ℃),NH4Cl和NH4HS結晶附著在塔頂冷凝器管板處,在垢下產生電化學腐蝕。通過對換熱器的換熱管進行腐蝕分析,塔頂冷凝器不銹鋼管外表面沿長軸方向有明顯的金屬缺失,表現為大量的深淺不一、相互重疊的凹陷和金屬缺失區域,在金屬缺失最嚴重的位置發生穿孔。外表面金屬缺失最可能是由塔頂冷凝器殼程的氣體溶解在冷凝液中形成的酸性水腐蝕導致的,尤其是形成的NH4HS,其腐蝕與濃度有較大影響,濃度越大,腐蝕越嚴重。塔頂冷疑器不銹鋼管材質為321奧氏體不銹鋼,通常不銹鋼中的Cr會在金屬表面形成一層穩定的氧化物膜,為抗酸性水腐蝕提供很好的保護。通過對被腐蝕管線進行金相分析發現,鋼管的外表面暴露于含有高含量NH4HS的冷凝液,氰化物在高含量NH4HS的協同作用下與不銹鋼表面具有保護作用的氧化物膜絡合,導致保護性膜失效。隨著NH4HS含量的升高、流速的加快以及Cl-含量的升高,腐蝕的破壞程度逐漸加大。鋼管的破壞形貌可能與具有強腐蝕性的冷凝液流過鋼管側面有關。

(5)其他腐蝕。另外還存在應力腐蝕、酸性和堿性腐蝕,主要表現在腐蝕泄漏大多首先發生在焊縫處。

4 解決措施

彎頭表面腐蝕主要是坑點狀,以氯離子腐蝕為主;換熱器管板處主要以NH4Cl和NH4HS電化學腐蝕為主;在管線和塔盤處主要以NH3,H2S以及CO2的均勻腐蝕為主。由于腐蝕種類較多,各處腐蝕情況不一樣,并且相互影響,究竟哪種腐蝕為主,主要腐蝕機理怎樣,現在還不太清楚。因此,只能采取措施緩解其中某些腐蝕,并不能徹底解決。

(1)從材質方面考慮

2011年至2012年,將回流泵葉輪,機封,回流泵進、出口管線,塔頂換熱器換熱管材質由304和321更換為316L,同時通過增加管壁厚度,設備使用壽命能延長1至2倍,回流管線和機泵腐蝕有所改善,但在換熱器管束和管板處腐蝕還較嚴重。2012年,將汽提塔上層塔盤材質由316L更換為加厚碳鋼;2012年10月起,逐漸將回流管線和塔頂冷凝器材質由316L更換為加厚碳鋼,根據腐蝕情況定期更換。從運行效果看,與316L使用壽命相當。

由于塔頂冷凝器殼程的運行環境十分惡劣,冷凝液溫度和濃度變化較大,在使用316L時,腐蝕主要集中在冷凝器下部,而冷凝器上部基本不腐蝕。改為碳鋼后,由于換熱管壁加厚,對換熱效果有所影響,冷凝器上、下部都存在腐蝕。無論使用316L還是碳鋼,閥門使用不到1個月就出現泄漏現象。回流泵機封、葉輪均腐蝕嚴重,這些部位需要更換更高等級的材質。目前,包頭煤化工公司在換熱器內試掛了各類材質掛片,通過掛片試驗材質抗腐蝕性能。現階段正準備使用哈氏合金,另外還可考慮使用非金屬材料;在調節閥門材質方面,已經開始考慮使用陶瓷或哈氏合金。

(2)從工藝流程方面改善

由于冷凝液回流系統溫度和組分變化較大,各種腐蝕介質在冷凝液回流系統被濃縮,從而加劇了系統設備腐蝕。因此,可通過工藝技術改造來改變回流液組分,以減緩腐蝕。

包頭煤化工公司變換冷凝液汽提系統工藝流程為一塔流程,工藝比較簡單,塔底加入汽提蒸汽,塔頂氣體冷卻凝液回流,不凝氣外送。從目前運行情況看,系統腐蝕比較嚴重。2012年10月,在原有基礎上進行技術改造,增設低溫冷凝液洗滌分離塔,約1 000 m3/h(標態)的CO2在低溫冷凝液洗滌分離塔內閃蒸。同時,對該汽提系統工藝運行參數進行了調整:汽提系統壓力0.30~0.32 MPa(表壓),塔頂溫度為133~135 ℃,去硫回收裝置的不凝氣溫度在109~114 ℃,不凝氣的流量在3 700~4 000 m3/h。通過改造,汽提塔負荷減輕,但腐蝕問題沒有解決。

2013年7月,氣提塔塔頂安裝臥式冷凝器,立式冷凝器和臥式冷凝器可互相切換。改造后,汽提系統負荷減輕,汽提塔操作彈性增大,去硫回收裝置的不凝氣量減少,系統腐蝕部分減少,但依然存在,腐蝕主要集中在回流管線和塔頂冷凝器中、下部。另外,從腐蝕部位上看,塔頂氣相出口至塔頂冷凝器以及不凝氣送硫回收裝置夾套管腐蝕較輕。可從降低不凝氣溫度和將回流液引出進行稀釋作為改造方向。

(3)其他方法

使用成膜緩蝕劑,通過保護性膜的形成抵抗腐蝕。為了能夠提供有效的保護,緩蝕劑濃度必須足以保持保護層完整,達到減緩腐蝕目的。包頭煤化工公司于2011年開始添加緩蝕劑。從緩蝕劑使用效果看,其對延緩腐蝕有一定的作用;從運行情況看,由于緩蝕劑在設備上成膜不均勻,有些部位根本不能成膜,特別是在流速較大和氣液兩相接觸的部位腐蝕比較嚴重。包頭煤化工公司還在管板和塔內壁噴涂特殊防腐材料。在管道內壁內襯聚四氟乙烯來減緩腐蝕,使用后運行情況較好。同時,還可以通過添加藥劑,使其與冷凝液中主要的腐蝕介質發生化學反應以達到減輕腐蝕的目的,此種方法還在進行探討和試驗階段。

5 結語

目前,包頭煤化工公司還沒有徹底了解變換冷凝液汽提系統的腐蝕機理,但針對腐蝕情況,不斷與設計院交流,根據設備腐蝕現象,對腐蝕物進行定性分析,并從生產過程進行分析,以便于查清腐蝕原因,通過更換材質和改造工藝來減緩系統腐蝕。同時,加強與其他企業和科研單位的相互溝通和探討,共同解決變換冷凝液汽提系統設備腐蝕問題。