環己醇生產裝置中精餾塔群的技術改造

李迎春,段文蕊,寧永亮,孟保勛

(1.平頂山市神馬萬里化工股份有限公司,河南平頂山 467000;2.河南神馬尼龍化工有限責任公司,河南平頂山 467000)

·生產與實踐·

環己醇生產裝置中精餾塔群的技術改造

李迎春1,段文蕊2,寧永亮1,孟保勛2

(1.平頂山市神馬萬里化工股份有限公司,河南平頂山 467000;2.河南神馬尼龍化工有限責任公司,河南平頂山 467000)

采用新型垂直篩孔塔板改造現有的精餾塔群,提升了氣相操作上限和降液管的溢流強度,同時增大塔板開孔率,加強了氣液相之間的熱交換,使傳質效率提高40%以上,解決了精餾塔群在高負荷下精餾分離能力不足的問題;以液環式真空泵代替中壓蒸汽噴射泵,并采用DCS控制系統,提高了運行穩定性,降低了能耗和生產成本,使精餾塔群的真空條件滿足工藝要求。

精餾塔群;垂直篩孔;塔板;噴射泵;液環真空泵

0 前言

平頂山市神馬萬里化工股份有限公司環己醇生產線,原設計能力僅為2.7萬t/a。隨著尼龍產業的不斷發展,尼龍66鹽產能的擴大,環己醇的需求量也在逐年增加,裝置滿負荷生產能力將達到26萬 t/a,生產計劃需用環己醇19萬t/a,除了現已投產的10萬t/a裝置以外,要求對原有環己醇裝置實施技術升級和擴產改造,使環己醇生產能力達到5萬t/a。

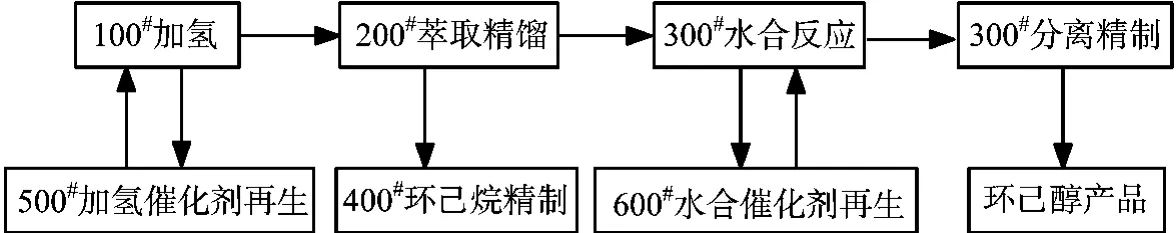

1 環己醇生產工藝流程

圖1 環己醇生產工藝流程方框圖

①100#加氫工序:在加氫反應器中苯部分加氫生成環己烯和環己烷。②200#萃取精餾工序(包括脫水單元、苯分離單元、環己烯分離單元和溶劑精制單元):通過萃取精餾,從混合體系中分離出苯、環己烯、環己烷。③300#水合工序:環己烯經水合反應制備環己醇,并進行精餾提純。④400#環己烷精制工序:粗環己烷加氫精制后,得到環己烷產品。⑤500#加氫催化劑再生工序:使加氫催化劑再生,以保持較高的活性,維持較高的反應效率。⑥600#水合催化劑再生工序:水合催化劑再生。

2 存在的問題

環己醇生產裝置中精餾塔群在液流負荷提高后,由于普通塔板在真空條件下操作上限低、塔頂冷凝器的冷凝面積不夠以及中壓蒸汽噴射泵不穩定等原因,造成原有精餾塔群滿足不了處理能力和產品質量要求等問題。

2.1 萃取精餾工序

環己烯、苯、環己烷精餾分離塔均采用普通塔板,隨著生產負荷的增加,精餾塔內流體分布、流體形態、回流比以及停留時間都發生了改變,加上塔頂冷凝器的冷凝面積不足,使得精餾塔群的處理能力遠不能滿足實際生產的要求。

2.2 精餾塔群真空度達不到要求

采用中壓蒸汽噴射泵來實現精餾塔群負壓條件下的操作要求。由于受中壓蒸汽壓力波動和塔負荷升高的影響,蒸汽噴射泵已不能維持精餾塔群各塔的真空度要求,使操作穩定性和分離效率降低,能耗隨之增高,從而直接影響到環己醇的產量和質量。

2.3 原設計參數和實際工作狀況對比

原精餾塔設計參數:壓力-26.66 kPa~0.18 mPa(g),塔徑Φ2 000 mm;塔高40 870 mm。實際操作壓力:塔底,-99.99 kPa,塔頂48.66 kPa。操作溫度:塔底124℃,塔頂61℃。塔板數62塊,操作彈性80%~110%。塔頂苯含量的設計指標≤0.7%(質量分數),實際工作狀況為2.5%;環己烯設計指標≤2.0%(質量分數),實際含量為4.5%。

3 技術改造方案

環己醇裝置原設計運行時間8 000 h/a,年產環己醇2.7萬t,副產環己烷6 857 t/a。設計方案要求在原有設備的基礎上,減少技改投資,采用新型的精餾分離技術和裝備,在滿足苯、環己烯、環己烷精餾分離指標和效能的前提下,增加精餾塔負荷量,達到5萬t/a環己醇產能。維持原精餾塔塔體和塔板數不變,更換塔板類型和負壓控制方式,降低塔頂負壓負荷,提高塔底溫度,增加操作彈性,控制參數為:操作壓力:塔底,-99.99 kPa;塔頂,-43.996 kPa。操作溫度:塔底138℃,塔頂61℃。塔板數62塊,操作彈性60%~110%。

3.1 普通塔改成垂直篩孔塔板

保持原塔體不變,通過塔內件的改造把普通塔板換成垂直篩孔塔板,提高精餾塔的分離效率和處理能力。

垂直篩孔塔板是專為真空精餾設計的高效低壓力降塔板。篩板利用部分氣體的動量推動液體流動,以抵消液體流經塔板所形成的水力坡度,減少氣液兩相在空間上的反向流動和不均勻分布,降低了塔板壓力降,提升了塔板效率。其優點如下:①氣相操作上限高;②液流通量大;③開孔率大;④板效率高;⑤塔板壓降低;⑥操作彈性大;⑦換熱面積大;⑧物料適應性強。

采用新型垂直篩孔塔板對現有的精餾塔群進行改造,提高氣相操作上限及降液管的溢流強度,增大篩板開孔率,加強氣液相之間的熱交換,使傳質效率增加40%以上,以滿足萃取劑與苯、環己烯、環己烷在塔盤上進行氣液相均勻接觸的工藝要求。

3.2 蒸汽噴射泵改為液環式真空泵

把原并聯的多臺蒸汽噴射泵改為液環式真空泵,采用DCS控制系統,以滿足精餾塔群的真空操作條件,降低能耗和生產成本。液環真式空泵具有結構緊湊、節能環保、運行穩定、維修方便、操作簡單等特點,屬于恒壓真空設備,可與電動機直接相聯,無需減速裝置,且氣體壓縮過程溫度變化較小。

4 實施效果

普通塔板改為新型垂直篩孔塔板,液環式真空泵替代蒸汽噴射泵,用DCS控制系統調節精餾塔群各塔真空度,增加了降液管的溢流強度和流體通量,提高了精餾塔群處理能力和精餾分離效率。

①以霧沫夾帶10%作為氣相操作上限,板孔的動能因子可達到34,氣相空塔動能因子可突破3.0。②采用新型塔板后,塔板上液流基本為清液,降液管中的液體不含氣泡,停留時間由5 s減少至2.5 s以下,液流通量增加一倍。③開孔率擴大超過20%,使塔板對物料的適應性增強,抗堵塞性能好,且具有自沖刷作用和消泡、破沫能力。④由于塔板空間利用率變大,氣液相接觸充分,液相返混減少,加強了塔板的傳質效率,塔板效率明顯提高。⑤開孔率加大以后,液體的板孔流速相對較小,有效降低了塔板壓降。⑥由于塔板的特殊結構和工作原理,使得塔板操作彈性,在相同的氣液負荷條件下,較普通塔板高出30%。

改造后塔頂苯含量為0.68%,環己烯的含量為1.8%,達到≤0.7%和≤2.0%的設計指標。

環己醇生產裝置技改完成后,加氫反應系統的進苯量由10 t/h提高至16 t/h,精餾分離塔群的負荷由11 t/h提升至18 t/h,環己醇產品質量穩定,優等品率為100%,實現了年產環己醇5萬t的目標。年增加環己醇產量為2.3萬t,按照環己醇的利潤1 500元/t計,年可增加經濟效益3 450萬元。

5 結論

該項目對引進的環己醇生產裝置,采用國產化的新型技術裝備進行改造,節省了擴產建設的投資,實現了環己醇的裝置產能由2.7萬t/a提高到5萬t/a的目標,滿足了下游己二酸裝置對環己醇產品的生產需求,保障了整個集團尼龍產業鏈條長周期和高效穩定的運行,增強了抗擊市場風險的能力,取得了顯著的經濟效益和社會效益。

TQ050.2

B

1003-3467(2014)12-0040-02

2014-10-09

李迎春(1977-),女,工程師,從事化工生產一線工作,電話:13903751917。