蒸汽遞減工藝在造氣系統的成功運用

向 宏(湖北新洋豐合成氨廠 湖北荊門448150)

湖北新洋豐合成氨廠造氣車間有Φ2 650 mm造氣爐14臺,共分4個單元:1#~4#造氣爐為一單元;5#~8#造氣爐為二單元;9#~12#造氣爐為三單元;13#~14#造氣爐為四單元。所用蒸汽由 1臺 45 t/h灰渣發電沸騰鍋爐和1臺35 t/h吹風氣潛熱回收鍋爐提供。經過自動加焦和自動下灰技改后,每班產172 t液氨由原來的長開13臺造氣爐減少至11.5~12.0臺造氣爐(隨季節氣溫變化加減爐)。2013年10月,利用大修之際,對1#~8#造氣爐實施了蒸汽遞減技改,經過近2個月的調試,已順利投運,并取得了預期的效果。

1 蒸汽遞減設備安裝調試

蒸汽遞減技術是針對間歇式制氣時熱量隨制氣過程的進行逐漸消耗而減少原理,從而合理地逐漸減少入爐蒸汽壓力和流量,以滿足氣化反應的熱量平衡,達到節能降耗的目的。湖北新洋豐合成氨廠造氣系統采用河北長佳公司的液壓蒸汽遞減技術。遞減閥為單插板液壓閥,安裝于單爐蒸汽總閥手輪前,在造氣中控室增加1臺控制柜和1臺顯示屏;造氣樓二樓自動下灰電磁閥站增加1只電磁換向閥。經2013年11月17日和24日 2次設備調試后,25日投運正常。

2 蒸汽遞減工藝調整

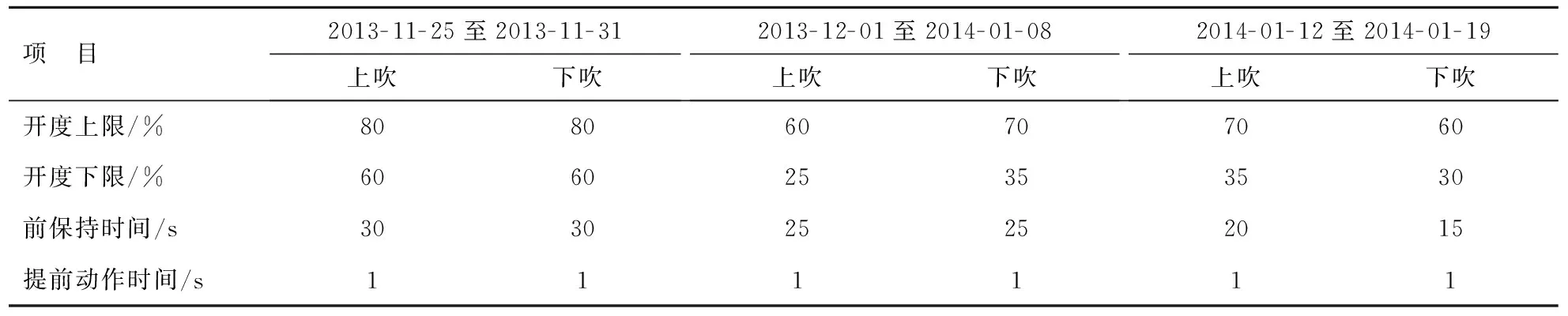

(1)工藝參數調整。蒸汽遞減主要通過對上下吹的上下限、前保持時間、提前動作時間的參數調整來實現。為避免造成造氣爐的爐況大幅波動,蒸汽遞減工藝調整按照循序漸進的原則進行。自2013年11月25日至2014年1月19日,1#~8#造氣爐采用蒸汽遞減工藝后,共經歷3次工藝參數調整(見表1)。

表1 蒸汽遞減閥工藝參數調整狀況

項 目2013-11-25至2013-11-31上吹下吹2013-12-01至2014-01-08上吹下吹2014-01-12至2014-01-19上吹下吹開度上限/%808060707060開度下限/%606025353530前保持時間/s303025252015提前動作時間/s111111

(2)蒸汽遞減閥動作情況。以表1中2014- 01- 12至2014- 01- 19工藝參數設置為例,1#~8#造氣爐在中控計數機和電磁換向閥控制下,二次上吹結束前1 s蒸汽遞減閥開度由100%降至上吹上限70%,經過前保持時間20 s后開始遞減,8次遞減后蒸汽遞減閥開度降至35%;上吹結束前1 s蒸汽遞減閥開度升至下吹上限60%;下吹15 s后開始遞減,經8次遞減后蒸汽遞減閥開度降至30%;下吹結束前1 s蒸汽遞減閥升至100%,二上吹結束前1 s蒸汽遞減閥降至上吹上限70%;蒸汽遞減閥如此周而復始自動運行。

3 運行效果

(1)入爐蒸汽壓力對比。造氣系統4個單元蒸汽管網全部連通,因而各單元造氣爐入爐前蒸汽壓力基本相同。2014年1月12日12:00,同時對采用蒸汽遞減工藝的2#造氣爐與未采用蒸汽遞減工藝的12#造氣爐入爐蒸汽壓力(因單爐未安裝流量計,所以瞬時蒸汽流量無法對比,2#和12#造氣爐入爐蒸汽壓力表比其他造氣爐壓力表更準確)進行對比(表2)。

由表2可以得到,采用蒸汽遞減制氣可使入爐蒸汽隨制氣的進行逐漸遞減(幅度達0.06 MPa),而未采用遞減工藝的造氣爐其蒸汽壓力無大的變化。

表2 采用與未使用蒸汽遞減工藝的入爐蒸汽壓力對比MPa

項 目上吹壓力開始末尾下吹壓力開始末尾2#造氣爐0.0240.0180.0220.01712#造氣爐0.0320.0300.0320.031

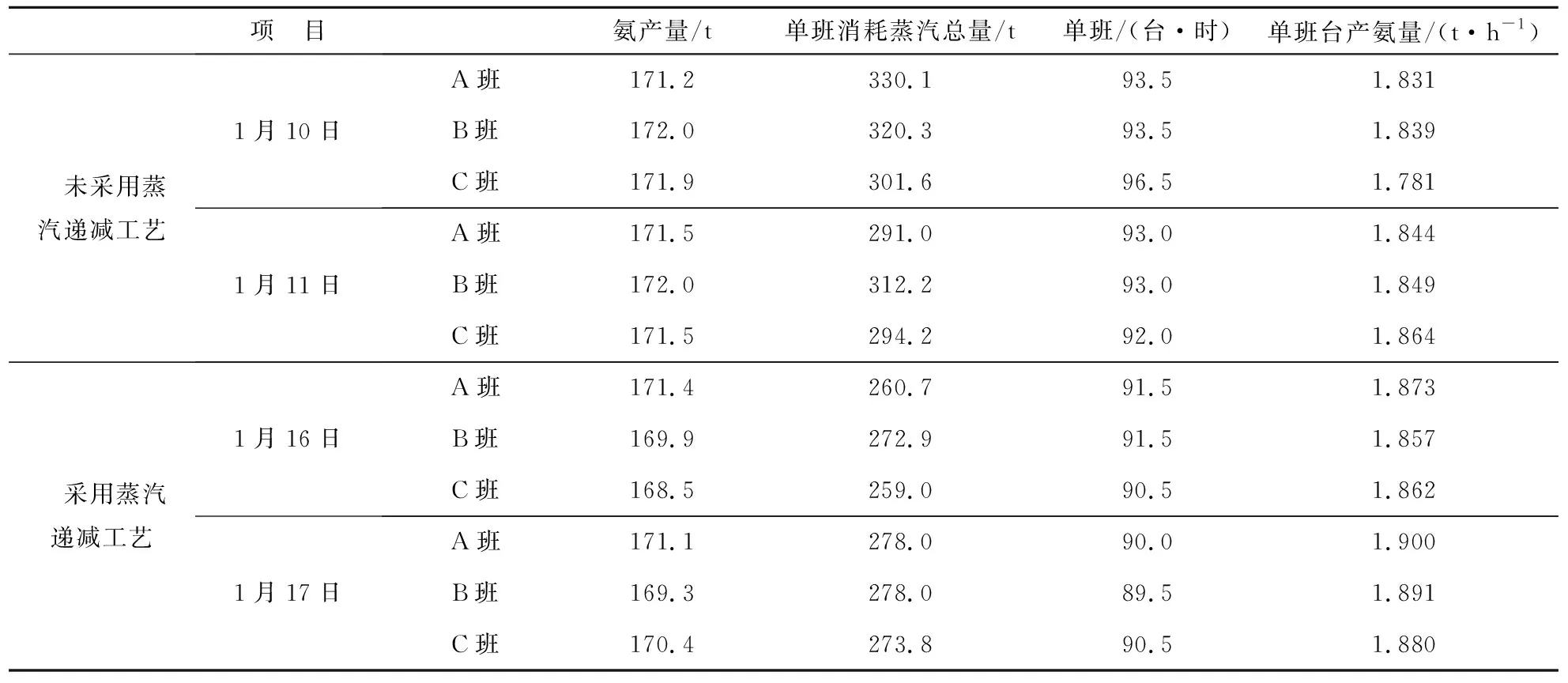

(2)蒸汽消耗。為檢驗蒸汽遞減工藝效果,對1#~7#造氣爐未采用蒸汽遞減工藝(1月10日至11日)和采用蒸汽遞減工藝(1月16日至17日)時有關參數進行了對比(造氣減壓前蒸汽總管及潛熱崗位蒸汽過熱器出口管各安裝1臺蒸汽流量計,兩者合并統計,且為單班所消耗兩鍋爐蒸汽流量總和,夾套副產蒸汽因無流量計未納入統計,1月 10日至19日8#造氣爐因檢修未開),采用與未采用蒸汽遞減工藝有關參數對比結果見表3。

表3 采用與未采用蒸汽遞減工藝有關參數對比結果

項 目氨產量/t單班消耗蒸汽總量/t單班/(臺·時)單班臺產氨量/(t·h-1) 未采用蒸汽遞減工藝1月10日A班171.2330.193.51.831B班172.0320.393.51.839C班171.9301.696.51.7811月11日A班171.5291.093.01.844B班172.0312.293.01.849C班171.5294.292.01.864 采用蒸汽遞減工藝1月16日A班171.4260.791.51.873B班169.9272.991.51.857C班168.5259.090.51.8621月17日A班171.1278.090.01.900B班169.3278.089.51.891C班170.4273.890.51.880

從表3可看出:1#~7#造氣爐長開、未采用蒸汽遞減工藝制氣時,2014年1月10日至11日合成氨系統產氨量為1 030.1 t,消耗蒸汽1 849.4 t,噸氨造氣系統耗蒸汽1.793 t,單爐臺時產氨量為1.835 t;1#~7#造氣爐長開并采用蒸汽遞減工藝制氣時,2014年1月16日至17日合成氨系統產氨量為1 020.6 t,消耗蒸汽1 622.4 t,造氣噸氨耗蒸汽1.590 t,單爐臺時產氨量為1.878 t。故 1#~7#造氣爐長開,采用蒸汽遞減工藝制氣時與未采用蒸汽遞減時比較:噸氨蒸汽消耗降低203 kg,單爐臺時產氨量提高43 kg。

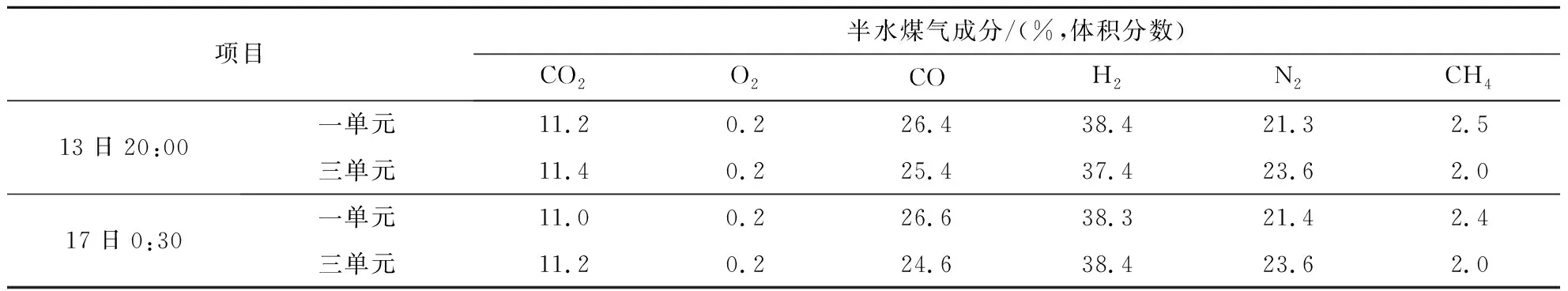

(3)半水煤氣氣質對比。2014年1月13日20:00以及2014年1月17日0:30,分別對采用蒸汽遞減工藝的一單元(1#~4#造氣爐)和未采用蒸汽遞減工藝的三單元(9#~12#造氣爐)的半水煤氣分別在單元洗滌塔取樣分析1次,半水煤氣成分對比見表4。

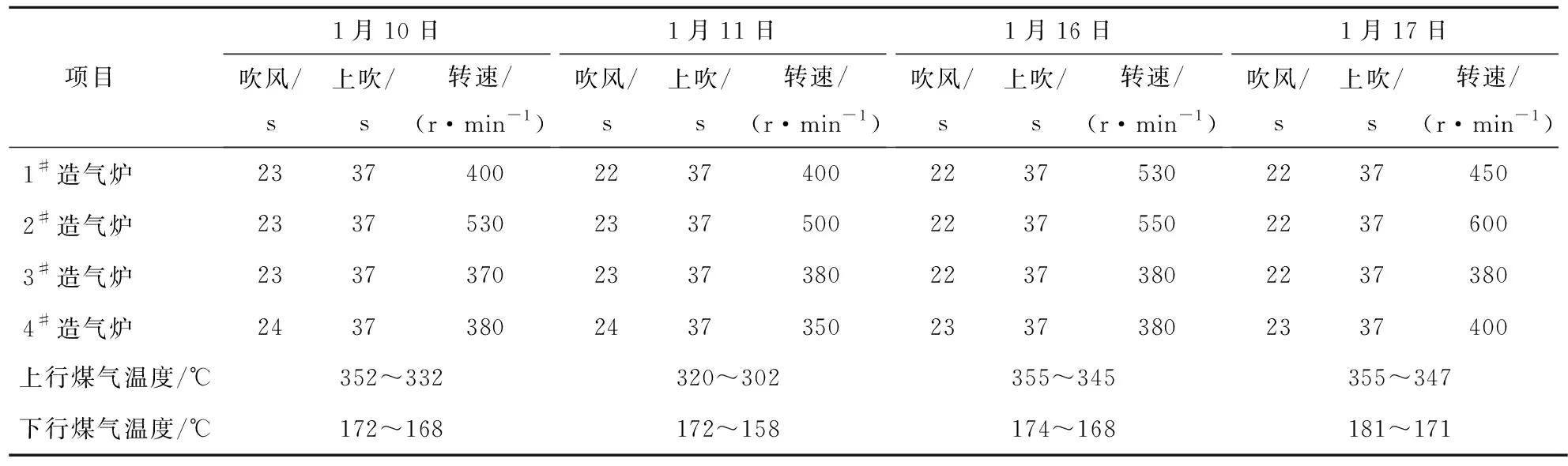

(4)工藝參數對比。對一單元(1#~4#造氣爐)

表4 采用與未采用蒸汽遞減工藝半水煤氣成分對比

項目半水煤氣成分/(%,體積分數)CO2O2COH2N2CH413日20:00一單元11.20.226.438.421.32.5三單元11.40.225.437.423.62.017日0:30一單元11.00.226.638.321.42.4三單元11.20.224.638.423.62.0

2014年1月10日至11日(未采用蒸汽遞減工藝)和1月16日至17日(采用蒸汽遞減工藝)每日12:00的有關參數分析對比見表5。

(5)煤耗對比。2014年1月17日11:25,分別對一單元、三單元(均使用500型風機)爐灰渣取樣分析,一單元(1#~4#造氣爐)采用蒸汽遞減工藝的造氣爐灰渣疤塊均勻、細灰少,灰渣含碳質量分數比三單元平均低1.5%;在三、四單元開爐4.5~5.0臺的情況下,1月16日至17日1#~7#造氣爐采用蒸汽遞減工藝時與1月10日至11日1#~7#造氣爐不采用蒸汽遞減工藝時對比,噸氨煤耗平均降低了27 kg。

表5 一單元采用與未采用蒸汽遞減工藝有關參數對比

項目 1月10日吹風/s上吹/s轉速/(r·min-1)1月11日吹風/s上吹/s轉速/(r·min-1)1月16日吹風/s上吹/s轉速/(r·min-1)1月17日吹風/s上吹/s轉速/(r·min-1)1#造氣爐2337 40022 37 40022 37 530 22 37 450 2#造氣爐23 37 530 23 37 50022 37 550 22 37 6003#造氣爐23 37 37023 37 38022 37 380 22 37 3804#造氣爐24 37 38024 37 350 23 37 380 23 37 400上行煤氣溫度/℃352^332 320^302355^345355^347下行煤氣溫度/℃172^168 172^158 174^168 181^171

注:上、下行煤氣溫度分別是指這4臺造氣爐上、下行煤氣溫度的最低和最高值的平均值。

(6)爐況及發氣量對比。2014年1月10日至11日未采用蒸汽遞減工藝,一單元、二單元造氣爐多次出現爐況波動現象,炭層下降不均勻,爐條機轉速無法穩定。爐條機的轉速稍加快時,則灰渣層變薄、氣化層變薄下移、灰倉溫度迅速上升(氣化劑偏流嚴重,經常出現偏灰現象,無灰一側扒爐時多為整塊燒流紅疤;炭層厚度下降較快,灰渣量大,灰渣中殘碳量較高,甚至有小塊煤棒夾雜其間),造氣耗煤量明顯過大,造氣爐負荷變輕的癥狀;爐條機轉速稍減慢時,則灰渣層增厚、氣化層增厚上移、炭層下降緩慢,爐面四周燃紅,甚至爐箅風帽上部穿洞;上行煤氣溫度迅速上升,下行煤氣溫度迅速下降,插爐時氣化層存在局部疤塊。1月12日采用蒸汽遞減工藝后,爐況逐漸穩定,上、下行煤氣溫度正常,炭層下降均勻,灰渣、氣質氣量等都顯著改善。在入爐原料煤煤質不變、產量相同情況下,采用蒸汽遞減工藝后,每班少開約2臺·時;按噸氨消耗半水煤氣3 200 m3(標態)推算,單爐發氣量由5 870 m3/h增至6 009 m3/h。

4 小結

造氣爐采用蒸汽遞減工藝后,半水煤氣氣質改善,其中CO2體積分數降低了0.2%左右,有效氣體(CO+H2)體積分數上升了2.0%左右;吹風時間減少了1 s,延長了制氣時間;造氣爐上行煤氣和下行煤氣溫度均上升,且其波動幅度縮小了10 ℃ 左右;可使氣化層增厚,爐內氣化層溫度上升且蓄熱能力增強;在縮短吹風時間的基礎上,爐條機轉速可適當加快,造氣爐負荷明顯增大。即使造氣系統在因限產未滿負荷生產,在保證長開一、二單元7臺造氣爐(預留1臺采用蒸汽遞減工藝的造氣爐檢修)采用蒸汽遞減工藝,其他未采用蒸汽遞減工藝的三、四單元開爐4.5~5.0臺的情況下,按每年生產天數300 d、合成氨產量150 kt/a、蒸汽價格100元/t、煤棒價格900元/t計,則年可節約蒸汽費用304 500元;年節約煤棒費用364 500元,合計66.9萬元。