一種快速冷卻凝固型酸奶的裝置及其應用效果

馬勇,吳娟,陳寶軍,宋立華

(1.大連冰山菱設速凍設備有限公司,遼寧 大連 116033;2.上海交通大學 食品科學與工程系;上海 200240 )

0 引 言

由于乳酸菌可使蛋白質發生部分降解,形成預消化狀態,且能抑制腸道內有害菌,促進有益菌的活動,解決乳糖不耐癥等作用。因此,酸奶深受廣大群眾喜愛。

酸奶分為凝固型和攪拌型,其中凝固型酸奶是發酵過程直接在零售容器中進行的酸乳制品。在凝固型酸奶的加工工藝中,若各環節工藝條件控制不當,將會出現質量問題。目前,就凝固型酸奶的品質管理和質量控制方面,針對配方及發酵工藝的研究較多[1,2],發酵后冷卻速度對酸奶品質的影響研究較少。事實上,酸奶發酵后的溫度仍適合于乳酸菌生長,若不及時降溫,會影響成品的酸度與口感。目前,凝固型酸奶發酵后冷卻大多是在冷藏庫中完成[3-4]。本研究主要對比普通冷藏庫及快速冷卻裝置對酸奶品質的影響。

1 材料與方法

1.1 材料

供試凝固型酸奶為上海交通大學農業與生物學院食品工程與質量研究室自制酸奶。

產品1,125 g/杯裝 (包裝采用塑料杯);產品2,480 g/盒裝 (包裝采用紙盒);全脂乳粉(雀巢奶粉)、白砂糖市購、乳酸菌市購。

超凈工作臺(BHC-1300IIB2);恒溫干燥箱(DGG-9140A);培養箱(FYL-YS-280L);高壓蒸汽消毒器(DYML-S50A-3);pH計(METTLER-SG2)。

1.2 方法

1.2.1 乳酸菌的活化

脫脂乳、蔗糖+蒸餾水→攪拌均勻后煮沸并降溫至42℃→115℃煮沸30 min→過濾→降溫至42℃→迅速接種乳酸菌液→42℃水浴保持→冷卻至室溫后迅速移人冰箱備用。

1.2.2 凝固型酸奶的生產工藝

原料乳→預處理→配料(加糖、穩定劑)→預熱(55~65 ℃)→均質(15.0~16.0 MPa)→殺菌→冷卻(42 ℃左右)→接種發酵劑→灌裝→發酵→冷卻→冷藏。

1.2.2 冷卻方法

將杯裝及盒裝凝固型酸奶分別置于-1~0℃冷藏庫及快速冷卻裝置中完成冷卻過程。

1.2.3 各指標檢測方法

降溫曲線測定采用熱電偶進行 (T&D,TR-52);凝固型酸乳酸度用酸度計直接測定;乳酸菌計數按照國標GB19302-2003進行操作。

1.2.4 組織試味

對不同冷卻方式處理后冷藏24 h的酸奶進行分組編號。組織具有代表性和品嘗經驗的員工、專業人員(n=30)進行口味喜好度測試。試味時要求品評人員對產品的酸味進行評價,評價詞為“較甜”、“酸度適當”及“較酸”,然后對30名評價員的結果進行頻數統計。

1.3 數據處理

采用EXCEL 2003進行數據處理。

2 結 果

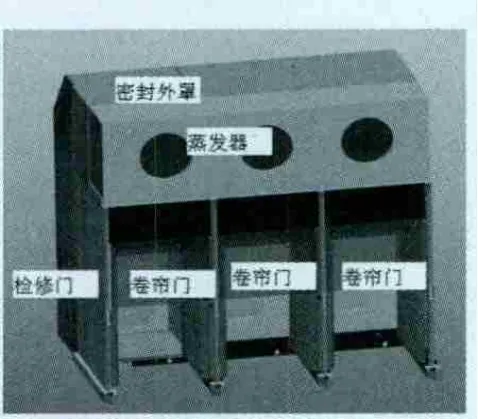

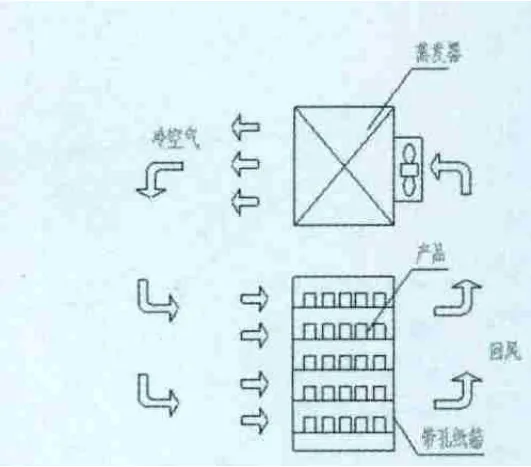

圖1所示為實驗所使用吹風式冷卻裝置外形及結構圖,裝置由蒸發器、風機、密封外罩、卷簾門、架體、風道、溫度傳感器、電控柜等零部件組成。蒸發器置于架體上方,蒸發器的作用是帶走待冷卻品的熱量,空氣密封外罩的作用是密封貨箱與風道間的縫隙。冷卻設備運行時空氣流經蒸發器與載冷劑進行充分換熱后降溫,利用密封裝置,強制冷空氣以高速流經帶孔紙箱或塑料箱中的待冷卻產品,產品與冷空氣得到充分換熱,使產品快速冷卻降溫(如圖2所示)。卷簾門的作用是當貨箱高度不足時起密封作用,避免產品只裝一部分時冷卻效率降低。裝置適合酸奶等箱裝小包裝食品以多箱貨物排列成整排或半排等方式進行快速冷卻,分為三個冷卻單元,每個冷卻單元一次處理酸奶量550~950 kg,可獨立工作。風機共同作用強制冷卻單元和庫房內的空氣充分循環。在一個冷卻車間內,可以根據產量需要,將多個裝置進行排列。

圖1 酸奶冷卻裝置的外形和內部結構

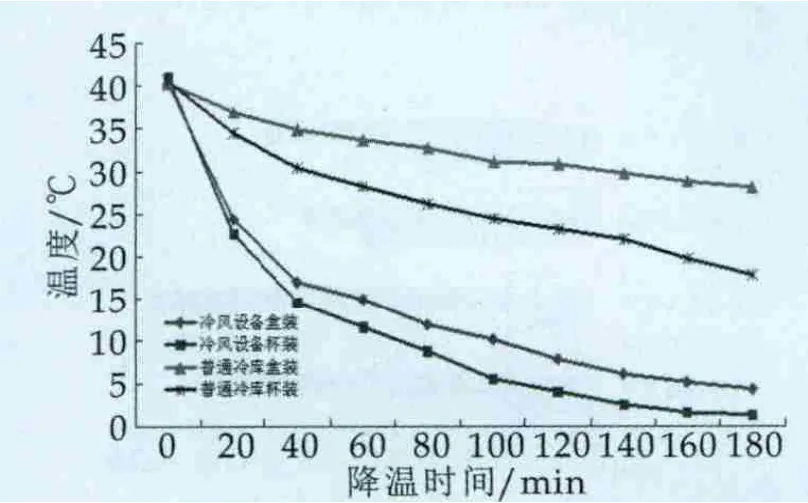

實驗分別將杯裝酸奶和盒裝酸奶分別置于冷卻裝置和普通冷藏庫中,熱電偶埋放于酸奶中心進行測溫,如圖3所示,使用冷風設備后,酸奶的降溫速度均快于普通冷庫,其中由于杯裝酸奶由于體積較小,降溫速度快于盒裝酸奶,40 min即可將溫度降至13度,2 h即降至5℃左右;盒裝酸奶也可以在100~120 min內溫度可降至10℃左右,可以較好地終止發酵過程,防止酸奶的過度酸化。

圖2 冷卻裝置工作原理

圖3 發酵后不同冷卻方式下酸奶溫度的變化

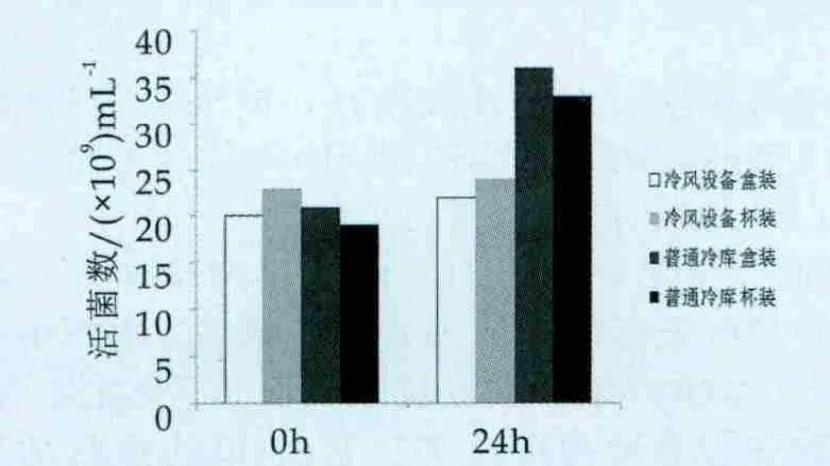

圖4 不同冷卻方式對發酵后酸奶中乳酸菌數的影響

圖4 為不同冷卻方式對發酵后酸奶中乳酸菌數的影響。由圖中可以看出發酵后冷卻前,乳酸菌數為(19~23)×109mL-1,不同方式冷卻后24 h,冷風設備冷卻后酸奶中乳酸均屬為(22~24)×109mL-1,其中冷風裝置冷卻后杯裝酸奶中乳酸菌數為24×109mL-1,而普通冷庫冷卻后24 h,杯裝酸奶的乳酸菌數為33×109mL-1。這是由于發酵后冷風裝置中酸奶的溫度短時間內(1 h)內即下降至5~12℃,而保加利亞乳桿菌與嗜熱鏈球菌的最低生長溫度分別為22℃和20℃,當溫度降至10℃以下時,乳酸菌的生長活力很低,5℃左右時,酸奶的酸度變化就已經很微小了[5]。本實驗結果表明凝固型酸奶發酵后在冷風裝置中快速冷卻可及時有效終止發酵過程。

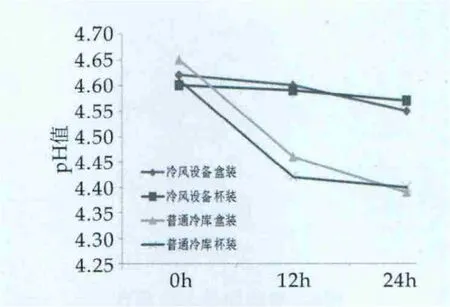

酸奶的酸度是評價酸奶品質的重要指標。圖5為不同方式冷卻后酸奶pH值的變化,由圖中可以看出發酵結束后酸奶的pH值為4.6~4.65,置于冷風裝置中快速冷卻的杯裝酸奶和盒裝酸奶24 h的pH值分別為4.57和4.55;而普通冷庫中冷卻的杯裝酸奶及盒裝酸奶的pH值分別為4.40和4.39,低于快速冷卻裝置中酸奶的pH值,表明由于發酵溫度相對較高,在普通冷藏庫中冷卻降溫速度較慢,乳酸菌在短時間內會持續增長,導致發酵后酸奶的過度酸化。冷風裝置中迅速冷卻酸奶,可及時防止產酸過度。

圖5 不同方式冷卻后酸奶pH值的變化

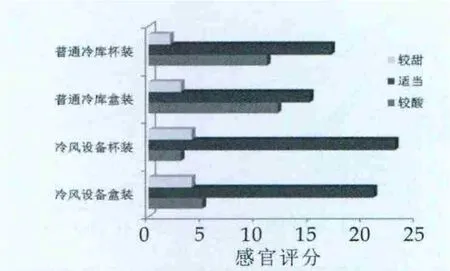

圖6 不同方式冷卻后酸奶酸度的感官評價

圖6為30名評判員對發酵后不同冷卻方式處理的酸奶的酸度進行評價的感官實驗結果。由圖中可以看出,冷風冷卻的杯裝及盒裝酸奶獲得“酸度適當”的評價人數多于普通冷庫冷卻,與pH值的檢測結果相一致。說明冷卻速度的快慢對酸奶的食用品質有一定的影響。

3 討 論

凝固型酸奶除了要求有良好的凝固狀態外,酸甜適口是其主要的風味要求和重要的感官質量指標。酸度過高的產品,其風味和口感往往不佳,很難被消費者接受。因此,酸度控制是酸奶生產企業最為關注的問題之一[6]。

酸度過高除降低接種量,降低發酵溫度外,及時終止發酵,控制發酵時產酸過度,并及時冷藏使其產香也是重要的措施之一。事實上,冷卻速度與貯存溫度對酸奶質量的影響是酸奶生產的重要工序之一。

發酵后的冷卻過程可分為四個階段:第一階段是從40~43℃下降到33~37℃,這是為了有效降低乳酸菌的增殖速度;第二階段從33~37℃降低到18~20℃,主要目的是阻止乳酸菌的生長;第三階段從18~20℃降低到10~12℃,可有效降低乳酸發酵的速度;第四階段是指從10~12℃降低到0~5℃。酸奶中所含的保加利亞乳桿菌和嗜熱鏈球菌最低生長溫度分別是22℃和20℃,因此,發酵結束,將酸奶從發酵室中取出,需盡快將其冷卻到10℃以下,使酸奶中的乳酸菌停止生長,以避免后發酵過程造成酸奶酸度過高而影響口感。

本實驗所使用的冷卻裝置可在高品質酸奶生產工藝中的快速冷卻階段使用,其能夠在120到180 min內將裝箱后不同規格的酸奶,均勻地從40℃左右降低到(5±2)℃,不但可以穩定酸奶中活性乳酸菌數量,保持酸奶的營養,提高酸奶的食用品質,還能有效提高酸奶冷卻加工的效率,大幅縮短加工時間,提高生產效率。該裝置在達能公司的酸奶工廠得到實際應用,效果良好。

[1]余飛,陳云霞.凝固型酸奶的發酵制作工藝研究[J].糧油食品科技,2013,21(1):70-74.

[2]單春會,肖睿,金德勇,等.普通凝固型酸奶的工藝及質量控制[J].食品研究與開發,2004,25(2):62-64.

[3]劉敦艷,李雙霞.酸奶的生產現狀及影響酸奶質量的主要因素[J].中國乳業,2005(8):50-53.

[4]潘越博.凝固型酸奶質量控制措施[J].中國乳業,2010(4):96-97.

[5]閻軍勝.生產凝固型酸奶的質量控制[J].農產品加工,2006(5):36-37.

[6]肖英.酸奶制品的酸度控制[J].中國食品添加劑,2009(4):150-154.