基于軟件和參數的鉆攻中心刀庫性能優化

劉 江 賴立迅

(①常州機電職業技術學院,江蘇常州213164;②常州創勝特爾數控機床設備有限公司,江蘇常州213164)

鉆攻中心憑借其高速、高精度的加工特點,備受市場青睞,是蘋果、三星等3C產品零件制造的關鍵設備。為了提高我國制造裝備技術水平,從“中國制造”向“中國創造”轉變,常州機電職業技術學院與常州創勝特爾數控機床設備有限公司“校中廠”共同研制ZH540B鉆攻中心,通過系列攻關,解決了鉆攻中心的關鍵技術問題,并廣泛用于企業生產。從系統研究鉆攻中心的刀庫控制技術,提出了影響品質的解決方法。

TOM-ZH540B鉆攻中心采用FANUC-0IMATED數控系統,德大BT30 16T輻射式刀庫,采用提高換刀速度,減少換刀時間,降低換刀過程中的噪聲,提高了鉆攻中心控制技術水平,從而進一步提升了鉆攻中心品質。

1 提高換刀速度

1.1 改變刀庫電動機輸入頻率

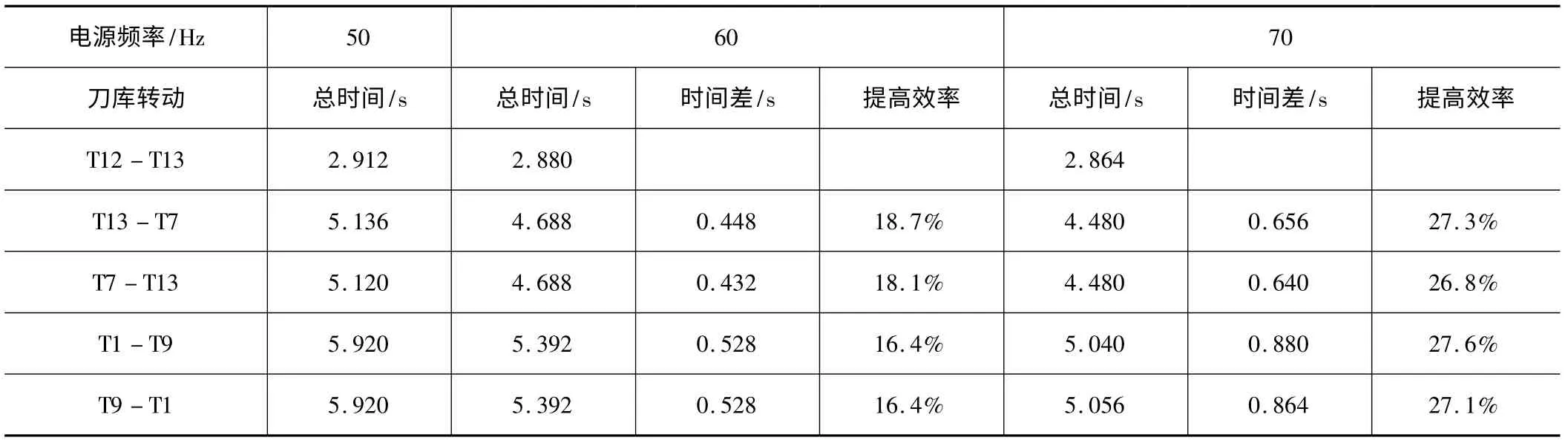

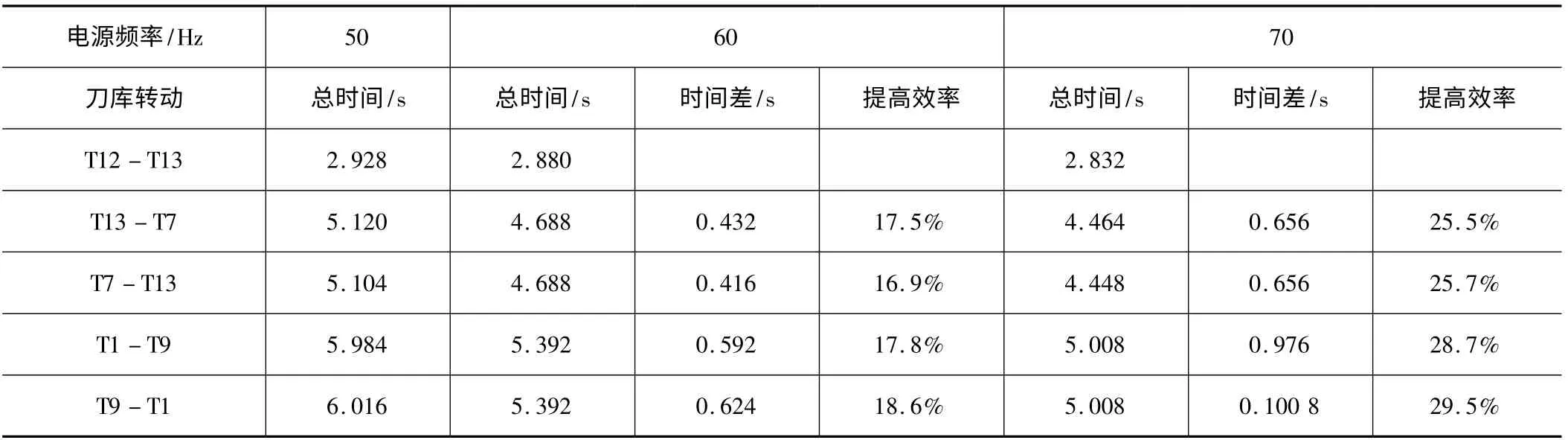

本機床刀庫旋轉采用臺達VFD004EL43A(400 W)變頻器,控制CM09RA150TJT-UB刀庫電動機。根據電動機轉速控制原理n=60f/p(其中f為電源頻率,P為電動機極對數)可知,通過提高電源輸入頻率,提高電動機轉速,從而提高刀庫的整體換刀速度。根據刀庫信號跟蹤測試,刀庫電動機輸入頻率為分別50 Hz、60 Hz、70 Hz時,連續換16把刀具所用時間見表1。

刀庫電動機輸入頻率為50 Hz,相鄰刀套轉動用時0.4 s,換16把刀具,刀庫旋轉用時為6.4 s。刀庫電動機輸入頻率調整為60 Hz后,理論應該減少1.1 s;調整為70 Hz后,理論應該減少1.8 s。與實際測試數據不符,原因是使用變頻器后控制上有電動機加減速時間參數設定,而最少的加減速時間設定為0.1 s,刀庫旋轉一個刀位總時間為0.4 s,處于加減速過程中的時間就達到0.2 s,占據了刀庫旋轉時間的一半,所以電源頻率的提高對于這種測試方式影響不大。連續換16把刀測試中,每個換刀動作中,刀庫只轉動了一個刀位,使用變頻器效果不明顯。分別對裝了8把測試刀柄與刀庫沒裝刀的情況進行測試,具體情況見表2、表3。

從表2、表3看出,可以刀庫連續轉過多個刀位,電源頻率提高到60 Hz時,刀庫選刀效率提高17%左右;電源頻率提高到70 Hz時,刀庫選刀效率提高27%左右。綜合考慮換刀整個過程,換刀過程中,刀庫轉過刀位數越多,刀庫換刀效率提高越多。筆者公司刀庫為就近選刀,一次換刀,刀庫最多轉過8個刀位,即換刀效率為最高的情況。根據計算得出,整個換刀動作完成,刀庫電動機工作頻率為60 Hz時,最高提高換刀效率為10%;刀庫電動機工作頻率為70 Hz時,最高提高換刀效率為16%。

表1 不同頻率下連續換16把刀具所用時間情況

表2 刀庫上裝有8把刀柄測試情況 s

表3 刀庫沒裝刀具測試情況 s

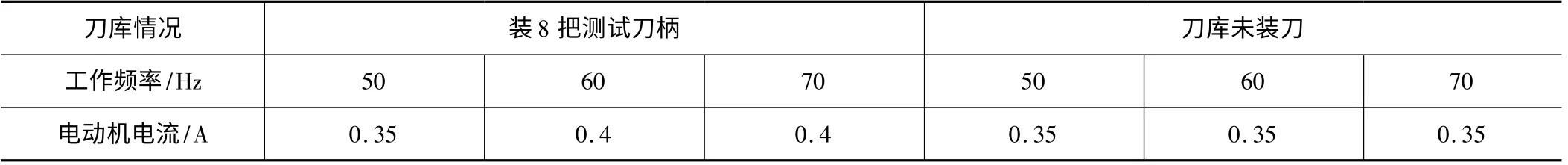

表4 刀庫不同情況下電動機電流

刀庫電動機額定電流為0.5 A,從表4可看出,提高電動機頻率后,未超出電動機額定電流,刀庫頻繁換刀后,電動機未出現發熱情況,且刀庫換刀動作正常。但是與刀庫廠家溝通,刀庫廠家允許的刀庫電動機最大工作頻率為60 Hz,若繼續提升刀庫電動機工作頻率,換刀過程中可能出現危險。

1.2 改變換刀參數改寫方式

在換刀動作完全相同的情況下,PMC的窗口功能可改寫系統數據,按執行速度可分為低速響應指令和高速響應指令,但寫系統參數功能只有低速響應,需要數個掃描周期才可完成,且一個掃描周期只能執行一個數據寫入功能。為了改變這種情況,子程序中使用M代碼激活PMC進行參數寫入,并在程序結束時,將參數寫成原來值。如程序G10L52,設定參數輸入方式;N1601R0100010,將參數P1601#4修改為“0”,快速移動程序段不允許重疊;N2092P3R0,將參數P2092 Z軸快速移動前饋系數設為“0”;N1826P3R11000,將參數P1826 Z軸到位寬度設為“11000”;G11 L52,取消設定參數輸入方式。通過試驗直接更改完系統參數后執行換刀程序,比在換刀子程序中使用PMC的窗口功能寫參數功能少用4 s。

1.3 減少寫入參數程序段

換刀子程序中,Z軸移動使用G54.1 P48坐標系,在程序開始與結束時,都要對此坐標系的Z軸偏置進行更改,增加了子程序運行的時間。為省略對坐標系更改的時間,直接使用G53機械坐標系,子程序中使用G53進行編程。程序更改完成后,進行時間測試,發現使用G53坐標系的子程序,比使用G54.1 P48坐標系的子程序時間增加了12 s。通過查找資料,G53有快速定位方式,但開啟快速定位方式,要使用快速移動程序段間程序重疊功能,與之前的減速方式沖突。

為不在子程序中增加坐標系更改的程序段,利用第2、3、4參考點,將換刀過程中Z軸之間的移動,轉化為Z軸回參考點的運動。通過參考點參數的設定,與程序的配合,達到不使用具體坐標系來移動Z軸。更改程序之后,與之前使用G54.1 P48坐標系的程序對比,換刀時間減少了4 s。經過使用G53坐標系及回參考點方式對Z軸移動的測試,時間對比結果為,使用G54.1 P48坐標系方式,換刀時間最少。

1.4 簡化換刀子程序

通過測試,不使用G10指令對G45.1 P48坐標系進行更改,而是使用宏變量直接賦值,如程序N20#501=#7943;N30#502=#5203;且子程序中使用模態的指令,只在程序開始指定一次,之后的都簡化掉,如程序N80M19G54.1P48G64G90G00G40G49G15G21G80Z0H0。按此方式簡化換刀子程序后,測試時間比未簡化時減少2 s。

1.5 使用高速M/S/T/B接口

試驗過程中發現,M代碼的處理也會占用一部分時間,每個換刀子程序中有7個M指令,換16把刀,累加起來也是非常可觀的。

FANUC低速M/S/T/B接口首先捕捉M/S/T/B的完成信號FIN的上升(從‘0’變為‘1’),而后在接收到完成信號的下降(從‘1’變為‘0’)后才完成動作,而高速M/S/T/B功能的不同之處在于,其只捕捉完成信號一次的變化,就算完成動作。且完成信號是分別處理,而不是M、S、T功能的完成信號都由G4.3處理。FANUC高速M/S/T/B接口,可以提高M代碼的處理速度,從而提高機床的加工效率。設置P3001#7為“1”,使用高速M/S/T/B接口功能。對PMC進行改動,實現高速處理M代碼。使用高速M代碼處理后,與未用高速M代碼相比,換刀時間減少了3 s,提高M代碼的處理速度,也就直接減少了換刀時間,提高了加工效率。

1.6 優化系統參數

通過將減速點之前的程序段打斷,換刀聲音有了很大的好轉,但要配合對系統參數進行更改,且只能在換刀過程中按照此參數執行,換刀完成之后,要將更改的參數還原,進行正常的加工。

使用G10可編程數據輸入功能,在子程序開始時,使用此功能將系統參數改為換刀過程中要求的參數,即P2092設置為“0”、P1826設置為“11000”、P1601#4設置為“0”。換刀動作完成之后,再使用此功能將參數恢復為原來的值。

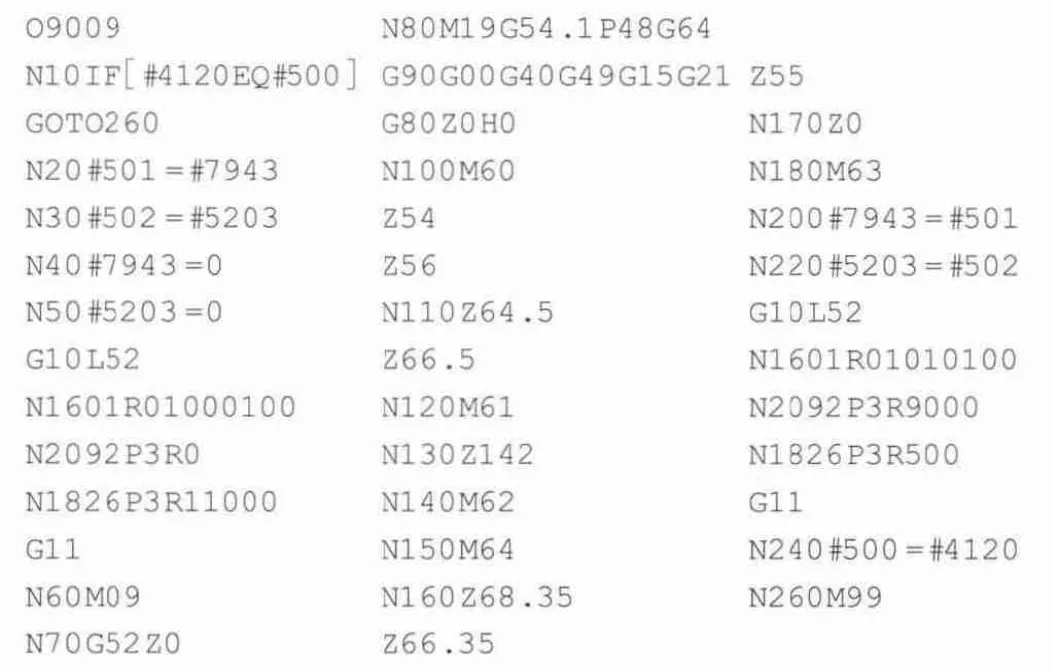

經過上述各種試驗與探索,最終確定換刀子程序如下。

2 降低換刀噪聲

2.1 尋找合適的停頓點

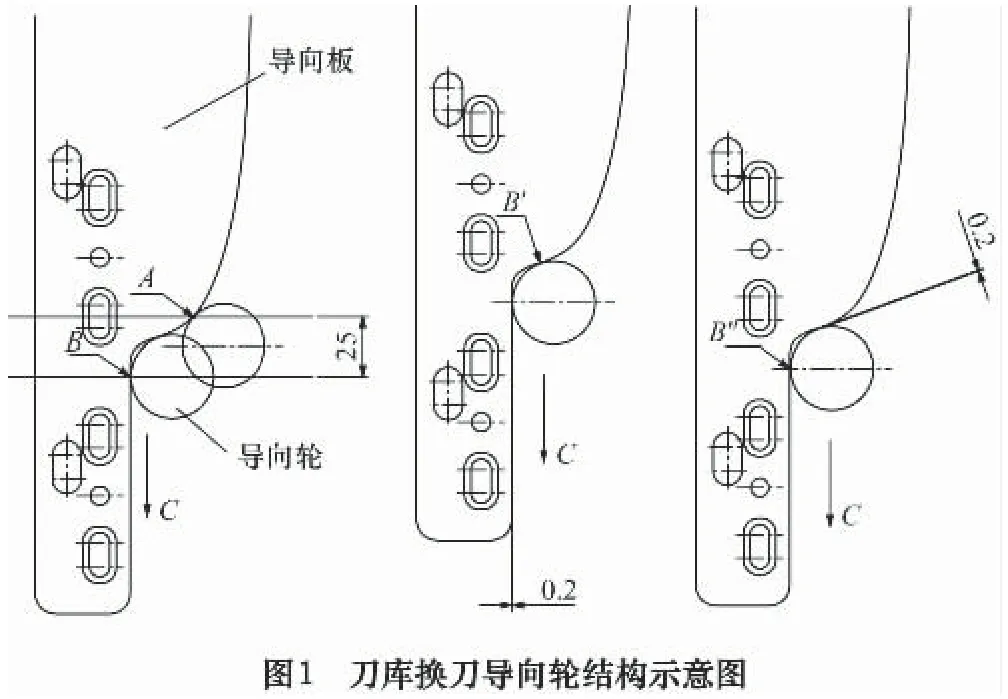

由于刀庫導板的圓弧與直線過渡處有一定夾角,當刀庫經過此處時,導向輪會與直線面、圓弧面產生沖擊。如圖1所示,刀庫廠家建議編程是在刀庫導向輪距離夾角另一邊有0.2~0.3 mm的位置,Z軸移動速度將為零,然后再讓Z軸用G00的速度加速,從而使接觸時有小的速度,不會產生過大的沖擊,找到合適的停頓位置成為關鍵。

按刀庫廠家推薦的距離,用0.25 mm的塞尺放入導輪與導板的夾縫處,逐漸調節Z軸位置,保證Z軸向上、向下停頓處導輪與導板有0.25 mm間隙,記下Z軸的機械坐標值,分別作為Z軸向上與向下的停頓位置。設定好后進行換刀動作,當進給倍率比較低時,換刀聲音比較小,但隨著倍率的提升,換刀聲音也隨之增加。當進給倍率達到100%時,換刀聲音較大,不可用于長期生產。以0.05 mm為梯度,在設定值基礎上進行調整,再判斷換刀聲音。調整之后,聲音沒有大的改善,仍有較大的撞擊聲。使用此方法很難改善換刀噪聲,考慮使用其他方式處理。

2.2 尋找好的減速方式

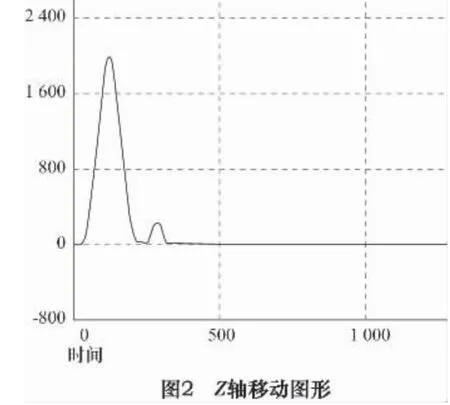

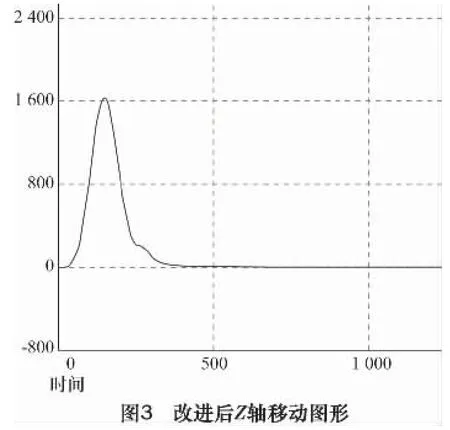

通過G00程序段細化,調整系統參數,讓Z軸在特定位置以較低的速度通過,而不是直接降低移動速度。先將程序在接觸點之前3 mm打斷,再移動到接觸停頓點,再加速移動。加上程序停頓之后,換刀聲音有所好轉,但Z軸移動有明顯停頓,移動圖形如圖2所示。將Z軸參數P1826(到位寬度)從“500”加大到“5000”;P2092(先行前饋系數)從“9000”降為“0”;P1601#4設為“0”,在快速移動程序段間不進行程序重疊,對參數更改之后,換刀聲音有明顯好轉,但對換刀時間的影響不大。使用servo guide軟件對Z軸減速程序移動速度曲線進行跟蹤,并逐漸改P2092、P1826參數數值,將P2092設置為“0”、P1826設置為“11000”,打斷距離為2 mm時,得到的運行圖形最好,在程序打斷處,可以保持一個較低的速度,然后再繼續降速,如圖3所示,更改參數后換刀時間有所降低,而對于換刀過程中刀庫與導板之間接觸產生的聲音,通過程序打斷后,聲音有了明顯好轉。

3 結語

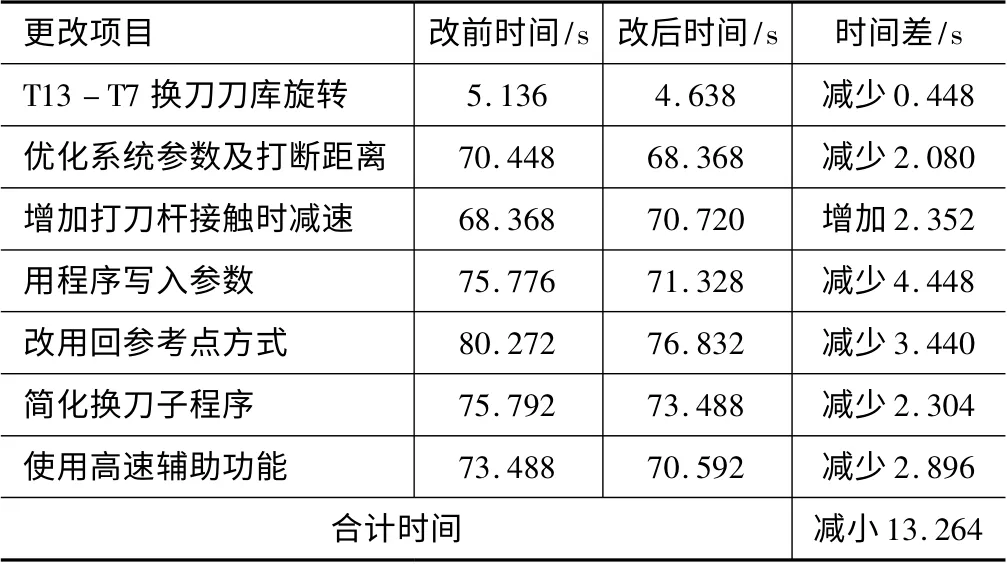

為減少鉆攻中心刀庫換刀時間,對系統參數、換刀子程序進行更改,并在保證其他參數不變的情況下,對單獨項目進行更改,做出時間統計,通過時間對比,體現出更改的效果,具體更改項目及對換刀時間的影響,如表5所示。

表5 不同項目改進成效情況

經過換刀位置、減速方式、系統參數的更改,換刀動作過程及噪聲已達到最佳狀態,按目前的測試情況,相鄰刀刀對刀換刀時間為2.4 s,刀庫旋轉時間為0.424 s/把。刀庫換刀過程平穩,滿足正常使用。

[1]北京發那科機電有限公司FANUC Series 0i-MODEL D維修說明書[Z].

[2]北京發那科機電有限公司FANUC Series 0i-MODEL D參數說明書[Z].

[3]北京發那科機電有限公司FANUC Series 0i-MODEL D功能說明書[Z]。