風電塔筒厚鋼板焊接工藝參數分析

張淑枝,解金波,王 健

(中國水利水電第十三工程局有限公司機電安裝分公司,山東 德州253034)

隨著風電事業的迅猛發展,兆瓦級機組設計越來越大,從1.5MW逐步發展到3.0MW,目前5.0MW的機組設計也在試驗中。設計應用比較成熟的多為1.5MW和2.0MW級地機組。隨著機組級別的加大,塔筒鋼板厚度的設計也在增大,尤其是在塔筒基礎環和筒體下段部位,鋼板厚度多為30mm至40mm之間,材質一般根據風場環境不同選擇分別選擇Q345C、Q345D和Q345E。

由于厚板焊接金屬填充量較大,在施工條件允許的情況下應盡量選擇效率比較高的焊接方法。風電塔筒筒體主要焊接工作一般為縱向焊縫和環向焊縫,埋弧自動焊具有焊接效率高、焊接質量好以及勞動條件好等優點,從而很好地滿足生產要求。但由于受到焊接環境、焊接材料和操作等因素的影響,埋弧焊也容易出現一些常見的缺陷,如氣孔、未融合、未焊透和裂紋等,所以在焊接生產中要合理選擇焊接材料,規范焊接操作,以避免焊接缺陷的產生。現以許昌許繼風電科技有限公司設計的河南省陜縣雷振山風電場2.0MW風力發電機筒體焊接為例,對埋弧焊焊接工藝參數進行分析。

1 焊接材料分析

1.1 鋼板材料:Q345D;鋼板厚度:25mm~38mm。

1.2 鋼板材質分析見表1:

表1 鋼板化學成分

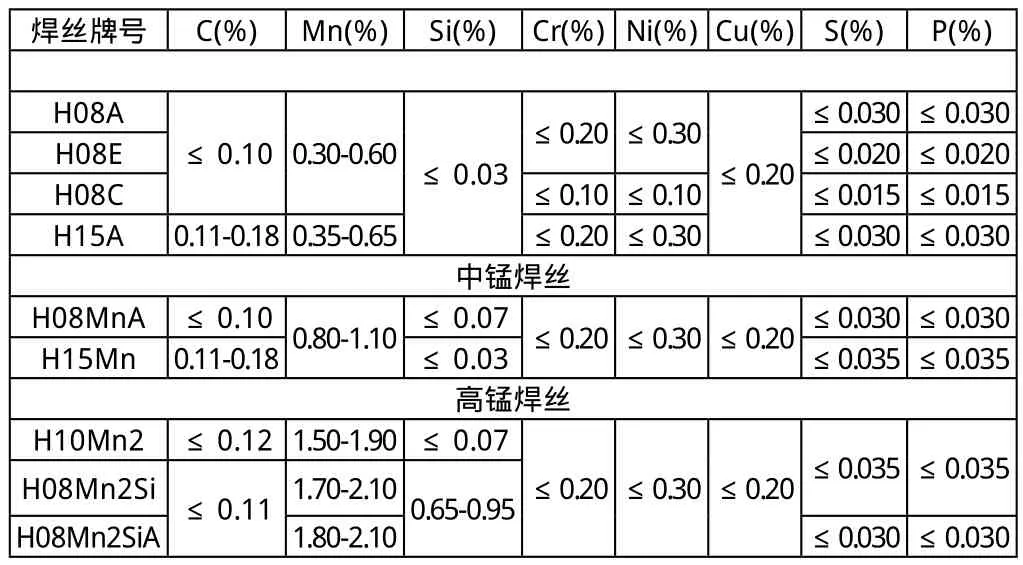

1.3 焊接填充材料的選擇標準見表2:

表2 埋弧焊常用焊絲

1.4 焊劑材料的選擇見表3

表3 常用燒結焊劑

1.5 焊接材料的匹配要求

焊接材料的要求一般是等強原則,在施工中選擇焊縫金屬強度要略高于母材,所以選擇焊絲時要首先考慮其填充而成的焊縫強度要與母材相匹配,且在焊接過程中由于焊劑成分和焊道雜質高溫分解等原因會產生氧等元素,可以將Fe和其他有益元素氧化,并漂浮到熔渣中去,甚至會直接以夾雜形式存在于焊縫中,嚴重危害焊縫質量,所以應盡量將這部分氧元素清除。

1.6 脫氧元素分析

元素Si是焊絲中最常用的脫氧元素之一,可以防止鐵與氧化合,并可以在熔池中還原FeO,但是單獨使用Si脫氧時生成的SiO2熔點太高,且顆粒較小,很難從容熔池中浮出,容易產生夾渣等缺陷。

元素Mn也是焊絲中最常用的脫氧元素,其脫氧能力比Si稍差一些,生成的MnO由于密度較大同樣難以從熔池中浮出,但是MnO和SiO2可以復合成硅酸鹽MnO.SiO2,熔點低且密度小,可以從熔池中凝聚成大塊的熔渣而浮出。

元素Mn還是重要的合金元素,對焊縫金屬的韌性有很大的影響,當Mn含量=0.6~1.8%時焊縫金屬具有較高的韌性和強度。

1.7 綜合

以上考慮,應選擇高錳焊絲和氟堿性焊劑相配合,在保證除氧效果和焊縫力學性能的同時還要避免焊縫夾渣等缺陷。基于以上原因,Q345D材料焊接時選擇H10Mn2焊絲和SJ101焊劑配合使用,焊劑中的錳硅比為1:1,可以生成易于浮出的MnO.SiO2的同時并不影響焊縫中Mn的含量,最大限度的保證焊縫質量。

2 坡口形式選擇

坡口形式直接關系到焊接質量的好壞,同時對焊接變形也有較大影響。厚鋼板焊接時必須要加工坡口,根據焊接條件選擇合適的坡口形式,如X型、V型、Y型等,坡口角度結合焊接方法和預變形量綜合考慮。基于對經濟效益和焊接質量等因素的考慮,壓力鋼管厚鋼板埋弧焊焊接時采用Y型坡口,鈍邊6-8mm,對接坡口角度為55-60°,背面清根方式,焊接時內外焊縫交替焊接。

由于壓力鋼管為內部過水,一般制造時內部要求平滑,同時板厚變化要求過渡平緩,過渡要求為1:4。

3 焊前預熱

依據日本JIS和WES標準規定當碳當量超過0.49%時鋼的淬硬性較大,或板厚超過一定厚度,環境溫度低于某一溫度時,焊前應進行必要的預熱,根據其碳當量公式計算材質碳當量為:

Ceq(JIS)=0.18%+1.7%/6+0.50%/24+0.15%/14=0.495%

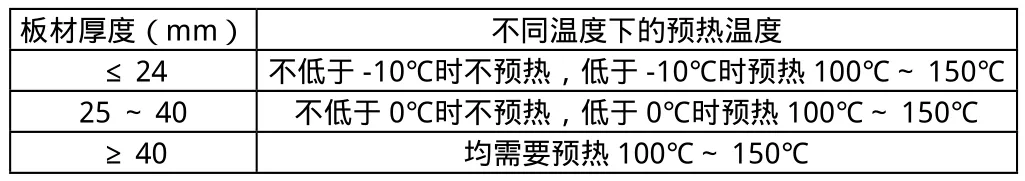

由于碳當量超過0.49%,所以依據JIS標準焊前必須進行有條件預熱,具體預熱標準見表4

表4 焊前預熱溫度簡表

此預熱標準經過長時間生產經驗總結而成,對于實際生產具有很大的指導意義。

預熱溫度的測量采用紅外線測溫儀,以距離焊縫中心約50mm處測量為宜,測量部位不能修磨,盡量避免影響測量溫度的精度。

4 焊接工藝參數

厚鋼板焊接工藝參數的選擇應首先遵循保證焊接質量,達到相應的焊縫類別,并保證采用RT或UT探傷合格。在此前提下選擇合適的焊接工藝參數,并最大限度的提高生產效率的原則。同時考慮不應用過大的工藝參數,否則會增加熱輸入,增加了鋼板的熱膨脹和冷收縮幅度,產生較大的焊接殘余應力,同時還有可能造成焊縫中有益元素的燒損,形成組織晶粒粗大,危及焊縫力學性能。內部焊縫首批焊接時,焊接電流過大還容易造成燒穿,電壓過大則可能造成藥皮脫落困難,增加焊接缺陷出現的概率,因此應嚴格焊接工藝參數。具體工藝參數見表5。

表5 焊接工藝參數

5 焊接過程注意事項

(1)焊前需將坡口、焊道周圍油污、水分、氧化鐵等雜質清理干凈,點焊部位用角磨機修磨,以防止焊接時出現未熔合、夾渣、氣孔、裂紋等缺陷。

(2)背面碳弧氣刨清根時,應清到可見內部焊接填充金屬,清根完成后,用角磨機磨光,清除氣刨滲碳層。

(3)每層焊完后應認真清除熔渣,如發現表面存在缺陷應用砂輪清除后進行補焊,并修磨平整,再繼續施焊。

6 焊接檢驗

6.1 超聲波(UT)探傷檢驗

按風電塔筒制作技術要求,筒體縱縫、環縫均為一類焊縫。所有縱縫、環縫采用UT進行了100%探傷檢驗合格。

6.2 射線檢驗(RT)

按風電塔筒制作技術要求,筒體縱縫與環縫相交處地丁字接頭要求100%RT探傷檢驗,按一類焊縫檢驗合格。

7 總結

通過對河南省陜縣雷振山風電場2.0MW風力發電機筒體厚鋼板焊接工藝研究,確定了合理的焊接工藝參數,并在施工過程中進行了嚴格控制,該項目Q345D厚鋼板共約2300噸,近5200m焊縫,UT一次探傷合格率達98%,RT一次探傷檢驗合格率達99%,外觀檢驗合格,達到規范要求,保證了整體工程質量。

實踐證明厚鋼板焊接時,只要正確選擇焊接工藝參數,注重焊接環境溫度,做好焊接準備工作以及規范操作,均可達到理想效果。此工藝已成功應用于金風科技股份有限公司設計的山西平魯風電場、內蒙古洪格爾風電場等項目1.5MW級的筒體焊接。

[1]《塔筒(含基礎環制造技術規范》[Z].CN2000/93/80/50/N/L-2010(許昌許繼風電科技有限公司).

[2]金風MW塔架技術條件[Z].Q/GW2CG.60.2-2010.

[3]埋弧焊用碳鋼焊絲和焊劑[Z].GB/T 5293-1999.

[4]承壓設備無損檢測 第二部分 射線檢測[Z].JB/T 4730.2-2005.

[5]承壓設備無損檢測 第三部分 超聲檢測[Z].JB/T 4730.3-2005.