基于ANSYS排水泵注塑模型腔疲勞可靠性分析

王 權,趙睿榮,蔡玉俊,臧 冀

(1.天津職業技術師范大學機械工程學院,天津 300222;2.SEW-工業減速機(天津)有限公司,天津 300457;3.北汽福田汽車股份有限公司,北京 102206)

模具是工業生產的重要工藝裝備,可用來成型具有一定形狀和尺寸的各種制品。注塑模型腔是成型塑件主要外表面的成型零件,是塑料模具的主要組成部件之一,其工作可靠性直接影響塑件的成型質量和模具的正常工作和使用壽命。隨著模具容量和參數日益提高,用戶對模具質量的要求已經不再滿足于功能和性能的保證,而是希望模具能夠長期使用并且保持良好的穩定性能,要求模具具有很高的可靠性[1-2]。而注塑模具在使用過程中,模具型腔常容易過早出現疲勞裂紋,直接影響了模具的使用壽命和工作的可靠性。模具是單件生產,交貨周期短,模具型腔形狀又變化多樣,因此不可能如某些批量生產的電子或機械產品那樣可以通過試制產品和現場測試來獲取使用壽命的相關數據。如何找到一種行之有效的方法對模具的疲勞壽命進行預測,并對其工作可靠性做出評價已成為模具行業亟待解決的一個問題[3-5]。本文以洗衣機排水泵體零件的注塑模具型腔作為研究對象,利用ANSYS有限元軟件對其疲勞壽命進行預測,同時對其工作可靠性進行分析和研究,為類似模具結構的設計和疲勞可靠性分析提供思路和方法。

1 模型建立

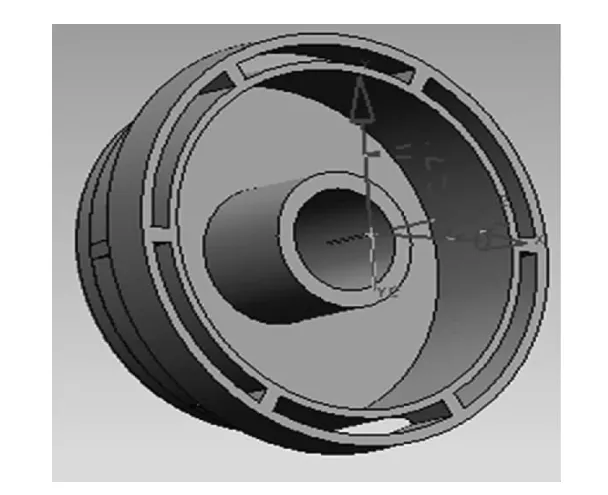

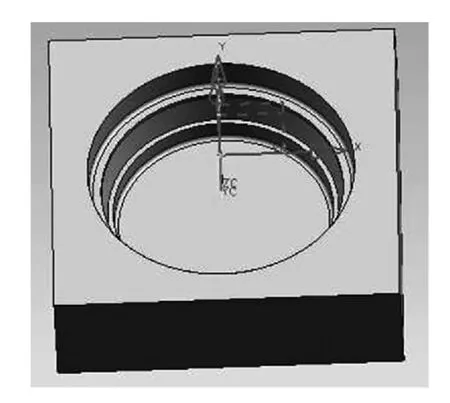

根據注塑模具型腔結構特點,采用UG軟件對注塑模具型腔進行數字化設計,為下一步注塑模具型腔有限元靜力分析提供幾何模型。模具實體模型及模具型腔示意圖如圖1和圖2所示。

圖1 三維實體模型

圖2 注塑模具型腔

2 有限元分析

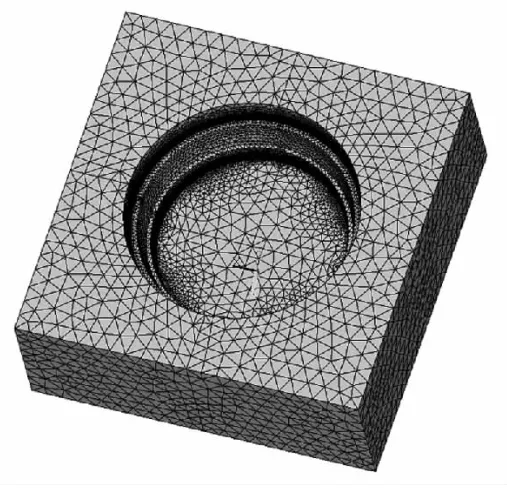

洗衣機排水泵型腔材料為SK6D1,其彈性模量為200 GPa,泊松比為0.3。模具型腔網絡劃分如圖3所示。

圖3 模具型腔網格劃分

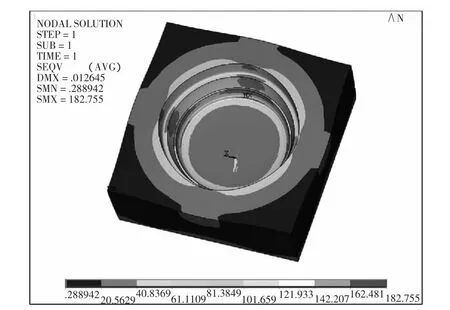

2.1 應力分布圖和型腔變形圖

(1)當模具型腔的壓力為30 MPa時,型腔的應力分布云圖和變形云圖如圖4和圖5所示。從圖中可以看出,型腔最大應力為182.755 MPa,最大位移變形為0.012 645 mm。

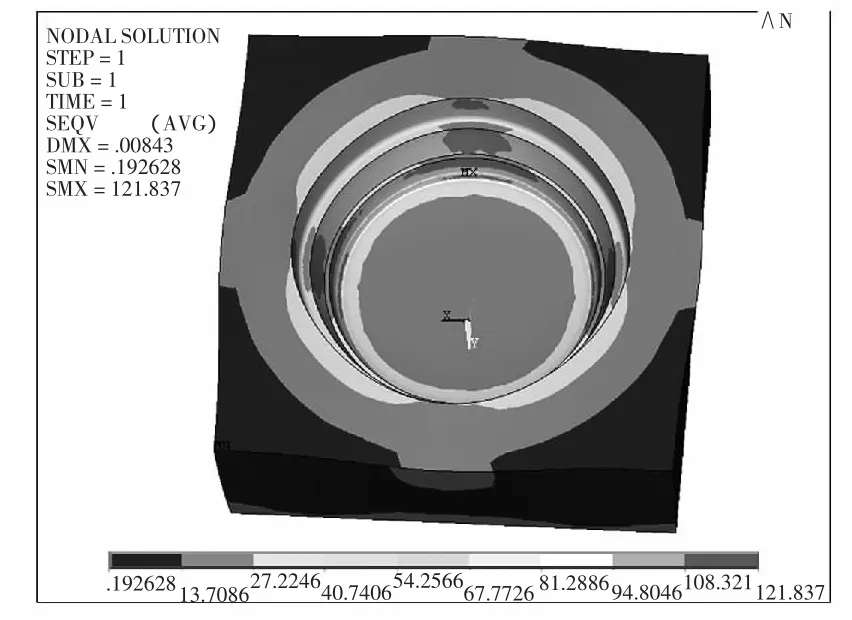

(2)當模具型腔的壓力為20 MPa時,型腔的應力分布云圖和變形云圖如圖6和圖7所示。

圖4 型腔的應力分布云圖

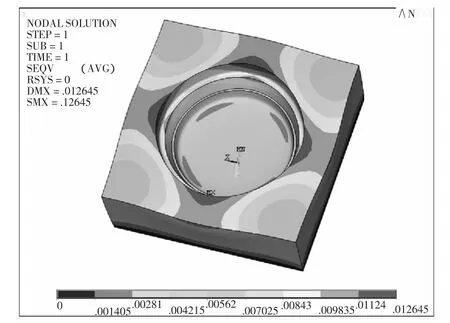

圖5 型腔的變形云圖

圖6 型腔的應力分布云圖

圖7 型腔的變形云圖

從圖6和圖7中可以看出,型腔最大應力為121.837 MPa,最大位移變形為0.008 43 mm。

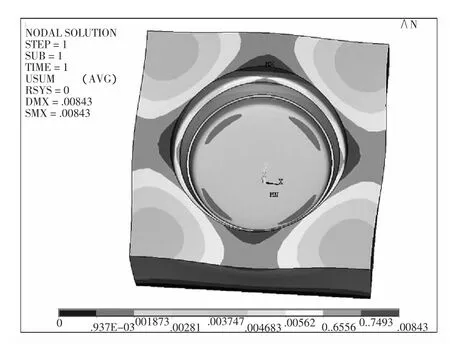

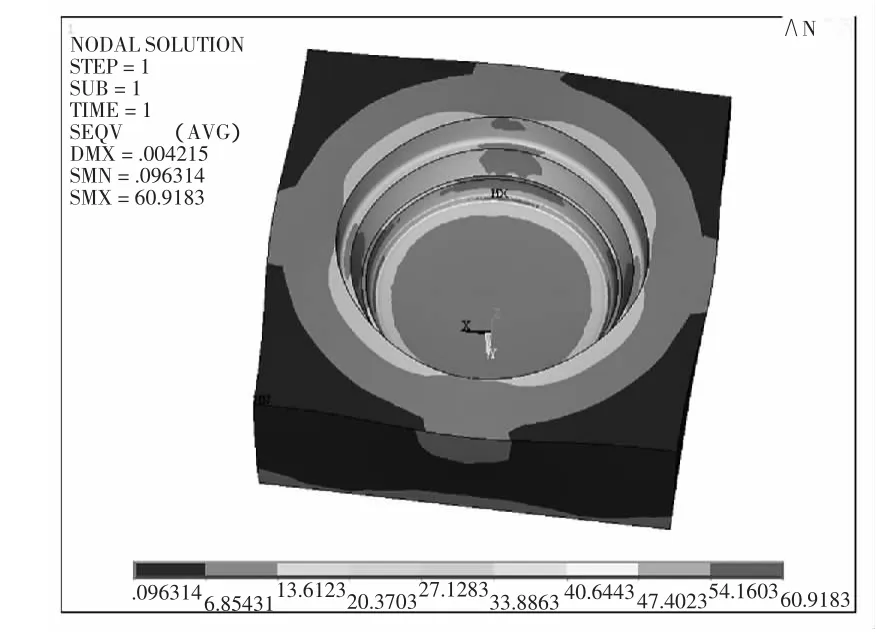

(3)當模具型腔的壓力為10 MPa時,型腔的應力分布云圖和變形云圖如圖8和圖9所示。

圖8 型腔的應力分布云圖

圖9 型腔的變形云圖

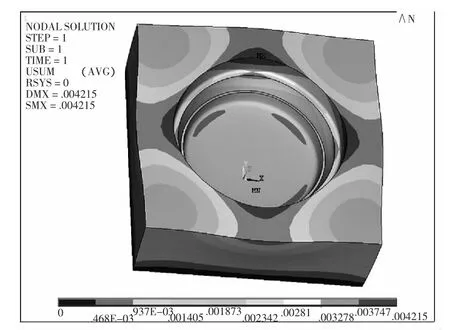

從圖8和圖9中可以看出,型腔最大應力為60.918 MPa,最大位移變形為0.004 215 mm。

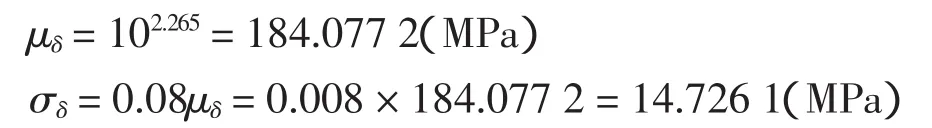

從以上的應力云圖和變形云圖中可以看出,隨著注塑模具型腔壓力值的增加,型腔的最大應力和變形量也隨之增加,并且最大應力發生在型腔底部。

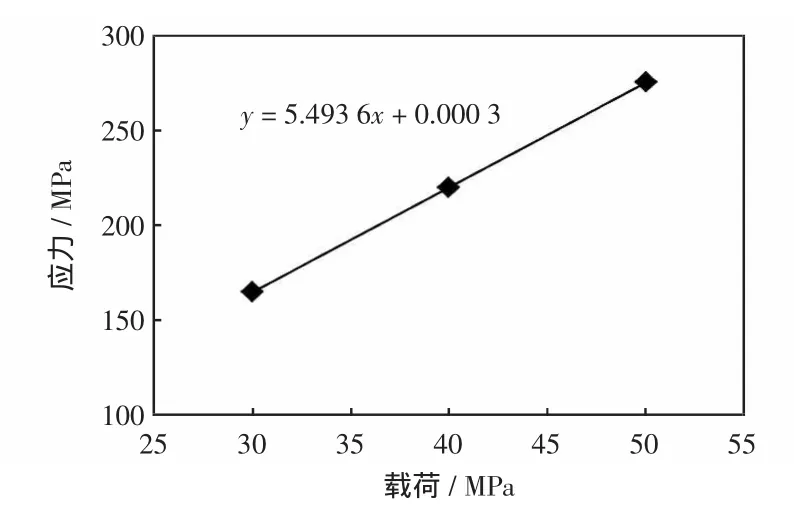

因此,以載荷為橫坐標,以最大應力為縱坐標,得到型腔載荷-應力曲線圖,如圖10所示。

圖10 型腔載荷-應力曲線圖

2.2 型腔壽命分析

疲勞破壞是機械零部件早期失效的主要形式。疲勞是材料在循環應力或循環應變的作用下,由于某點或某些點逐漸產生了局部的永久結構變化,從而在一定的循環次數后形成裂紋或發生斷裂的過程。

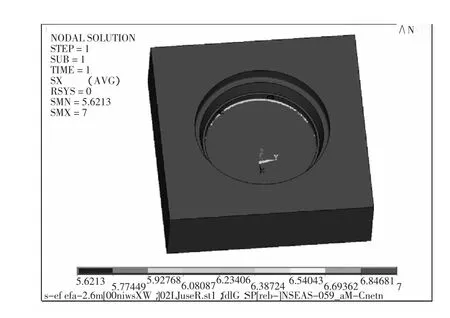

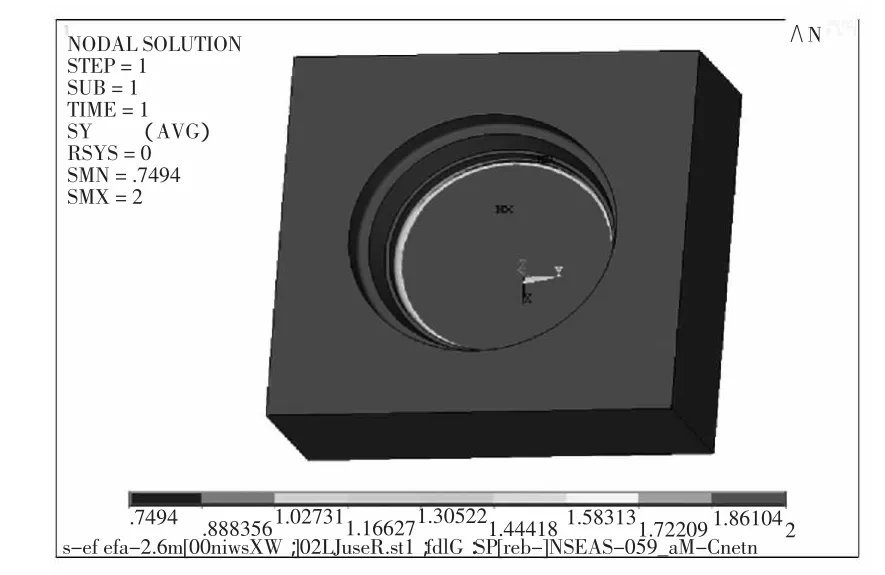

圖11和圖12分別為經過分析后的疲勞壽命云圖和安全系數云圖。從圖12求解得到的最小疲勞壽命105.621 3,因此,模具型腔安全。最小安全系數為0.706。

圖11 疲勞壽命云圖

圖12 安全系數云圖

從疲勞壽命云圖和安全系數云圖中可以看出,型腔壽命的最小位置均出現在型腔內側底面與側面的圓環處,與其各自應力集中點位置剛好吻合,這也表明,在不考慮其他因素的情況下,該點即為其最大應力集中點。

2.3 注塑模具型腔疲勞可靠度計算

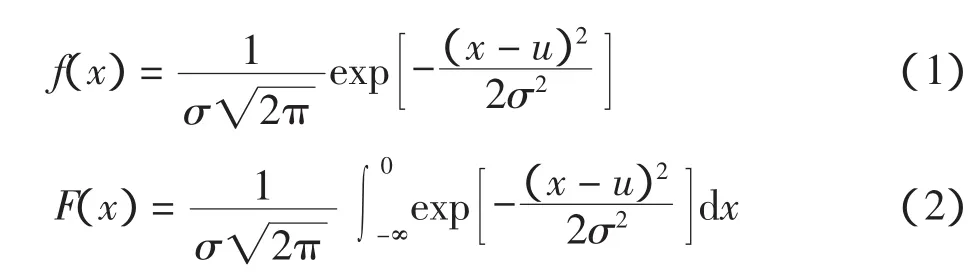

當應力和強度分布都成正態分布時,可靠度的計算可大大簡化。正態分布的應力和強度概率密度函數分別為:

式中:σ和μ為2個參數,σ>0,+∞ <μ<-∞。

常用塑料材料成型時的型腔壓力為10~30 MPa,假設在實際應用中,壓力為30 MPa,在正常的波動范圍內,有:

式中:μp為型腔壓力均值;σp為型腔壓力的標準差。

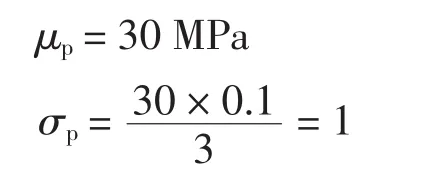

根據數理統計,可得型腔內應力服從正態分布,其均值和標準差分別為:

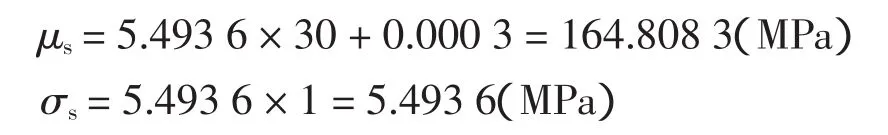

模具型腔的疲勞強度呈正態分布,在設計疲勞壽命為106次工作循環時,在疲勞應力圖中取對應的應力值為2.265,則型腔疲勞強度的均值和標準差分別為:

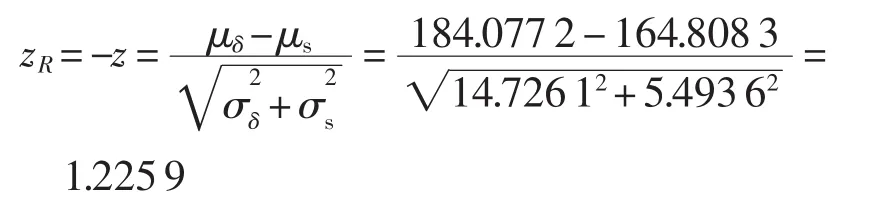

型腔的可靠度系數為:

查表,得到可靠度R=0.888 8。

在設計壽命為106次工作循環中,注塑模具型腔的可靠度可以達到0.888 8,可以滿足工作可靠性的要求。理論計算的可靠度與利用疲勞分析軟件進行疲勞壽命分析的結果相吻合。

3 結束語

以成型洗衣機排水泵零部塑件的注塑模具型腔為研究對象,將可靠性設計理論、有限元分析法和疲勞分析技術運用到注塑模具型腔的設計之中,能有效地提高模具設計質量,保證模具的使用壽命,降低塑料制品成本,提高設備的生產率。

[1]李舜酩.機械疲勞與可靠性設計[M].北京:科學出版社,2006.

[2]商躍進.有限元原理與ANSYS應用指南[M].北京:清華大學出版社,2005.

[3]劉世豪,王東方.可靠性在模具設計中的應用與研究[J].新技術新工藝,2008(5):33-35.

[4]王班.抽屜補強成形工藝及模具設計[J].模具技術,2006(5):30-33.

[5]YASUSHI U,SHINICHI F.Product modularity for life cyele design[J].ClRP Annals-manufacturing Technology,2008,57:13-16.