基于雷達圖重心特征提取的軸承故障診斷方法

陸汝華,李盛欣,段盛

( 湘南學院 計算機科學系,湖南 郴州 423000 )

軸承是現代化機械設備中應用最為廣泛的通用部件,在連接機械臂、減少機械銜接運動中的摩擦、增加機械使用壽命等方面有著不可忽視的作用。如果軸承故障沒有及時發現,不僅會導致機械設備損壞,還可能影響整套生產線的正常運轉,帶來一定的經濟損失,因此軸承故障診斷方法是重要的研究課題,也是目前的研究熱點[1-3]。但是長期以來,故障診斷系統的使用者無法對診斷的計算過程進行干預或交互,系統輸出則是一些難以理解的抽象信息,沒有直觀形象的可視結果,而且系統可能會丟失重要信息。在此背景下,過程干預、結果分析、直觀顯示數據且能夠交互操作的可視化方法成為機械故障診斷領域的戰略性課題[4]。

另外,由于可視化技術通過圖形或圖像的方式輸出抽象數據,使數據更容易進行研究和分析處理,近年來在模式識別等領域得到了突破式的增長,目前形成了星座圖、散點圖、平行坐標系、雷達圖等繪制高維數據的主要可視化方法[5]。其中,雷達圖可以更加容易地分析各類數據間的關聯,繼而對其進行分類,成為當前應用最廣泛的多維數據可視化方法[6]。因此,基于雷達圖表示原理,結合可視化技術與隱馬爾可夫模型(Hidden Markov Model,HMM)建模方法,率先提出一種基于可視化重心特征提取的軸承故障診斷方法。

1 基于三角形重心的雷達圖特征提取

1.1 雷達圖表示

為了高維數據能夠在二維平面上直觀顯示,可在雷達圖中繪制與高維數據相對應的多個坐標軸。假設輸入S個樣本數據Y={yi|0≤i≤S-1},每個樣本yi包含N維信息,記為yij={yij|0≤j≤N-1},即Y={yij|0≤i≤S-1, 0≤j≤N-1},繪制雷達圖的具體步驟為:

(1)畫一個半徑為R的圓,再在圓周上均勻畫N個點,然后分別將圓心與這些點用線段連接起來,作為N維變量的坐標軸;

(2)對所有數據進行線性變換,使其落在給定區間[0,R];

(3)初始化參數i=0;

(4)將yi的N維數據的N個數值yi0,yi1,…,yi(N-1)分別刻在對應的N個坐標軸上,然后將這N個點依次連接起來得到一個N邊形,即第i個樣本yi的雷達圖;

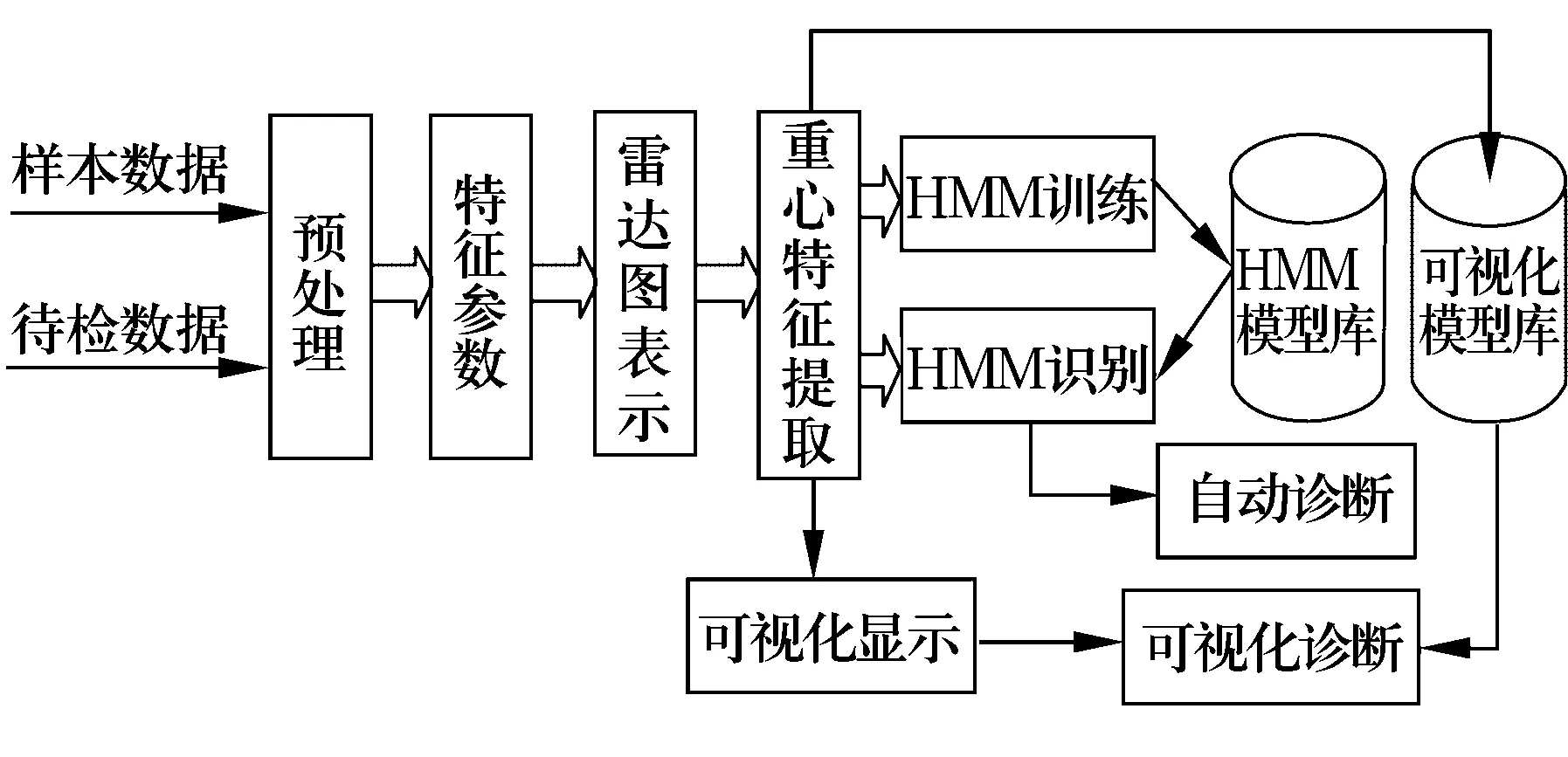

(5)如果i (6)此時,S個樣本的S個雷達圖已繪制于同一個圖中,將所有雷達圖進行填充,獲得此樣本的最終雷達圖。 由上述繪制步驟可以看出,每個樣本yi的雷達圖中相鄰的2個變量yij和yi(j+1)構成了一個三角形(當j=N-1時yi(j+1)為第一個變量yi0),同時具有1個重心,因此每個N維樣本具有N個重心矢量,構成了此樣本的雷達圖重心特征,具體步驟如下: (1)將原始數據Y={yij|0≤i≤S-1,0≤j≤N-1}進行預處理,然后進行歸一化; (2)對每個歸一化特征樣本按某種固定的特征排序,此時的數據記為X={xij|0≤i≤S-1,0≤j≤N-1}; (3)繪制特征排序之后數據X的雷達圖; (4)計算雷達圖中的每個由相鄰變量xij和xi(j+1)表示的三角形重心 (1) 式中:Oij為所要獲得的第i個樣本第j維數值的重心特征數據;ω為兩相鄰變量xij和xi(j+1)間的夾角弧度,ω=2π/N。 軸承故障診斷模型如圖1所示,從故障診斷時間可分為訓練階段和診斷階段;從故障診斷結果可分為可視化診斷和系統自動診斷。 圖1 軸承故障診斷模型 首先是訓練階段,分別將各故障狀態下的多樣本數據輸入,進行漢明窗等預處理和Mel頻率倒譜系數(Mel-Frequency Cepstrum Coefficients, MFCC)特征參數提取[7],然后將MFCC特征參數在雷達圖中繪制出來,并使用重心特征提取算法獲得雷達圖的重心數據。一方面,將重心特征再次用雷達圖表示,構成各類故障狀態下的可視化模型庫;另一方面,將重心特征進行加權合成的HMM訓練[7],構成各類故障狀態下的HMM庫。訓練完成后該系統同時具備了可視化診斷和系統自動診斷2種診斷方式。 為了檢驗一個未知的音頻信號是否正常,不正常時屬于何種故障類型,需要進行進一步的測試。將待測數據進行與訓練階段相同的預處理、MFCC特征參數提取、雷達圖表示、計算重心特征后,一方面將重心特征進行雷達圖的可視化繪制,與上述可視化模型庫進行匹配和可視化診斷,獲得該數據的故障類型;另一方面將重心特征輸入至HMM進行診斷[7],分別在上述各HMM條件下計算該數據的輸出概率,最大概率對應的模型即為自動診斷結果。當然,如果最大概率值也非常小,說明該數據不屬于訓練階段所采集的樣本范圍,診斷為其他故障狀態。 故障診斷試驗對象為6022深溝球軸承不同工作狀態時發出的信號,在軸承轉速1 800 r/min,采樣頻率22.05 kHz和采樣精度16位的設置下進行音頻信號樣本采樣,正常聲、外圈異常聲、內圈異常聲、滾動體異常聲與保持架異常聲各采樣50個,共250個樣本。其中,每類的前30個共150個樣本用于HMM訓練,其余信號用于HMM診斷試驗。 將原始數據通過預處理及MFCC特征參數提取后,分別對上述5類音頻信號進行雷達圖的可視化顯示,分析雷達圖中三角形重心特征后的輸出結果如圖2所示。由圖可知,不同故障類型的信號明顯不同,基本能夠通過可視化圖形確定信號的運行狀態。尤其當故障類型發生改變時,可視化圖形也會隨之變化,因而能進行及時處理。但此方法具有極強的主觀性,由于個人差異無法規定可視化圖形特征的統一標準,不適合最后確定故障狀態,只能作為故障診斷的參考,可通過提取圖形特征進行HMM故障診斷,得出故障類型。 圖2 重心特征雷達圖 經過多次試驗對比,設置HMM狀態數為6,MFCC維數為12,形成長度為35的觀察值序列,將重心特征數據Oij輸入到HMM進行訓練,在Visual C++ 2010平臺下測試出5類模型的訓練時間見表1。由表可得平均訓練時間為8.9 s,時間最長的外圈故障訓練時間為9.63 s,150個樣本的總訓練時間只需要44.61 s,1 min內即可建立5類故障的HMM基本滿足系統需求。 表1 各種故障類型的訓練時間 s 為了檢驗基于雷達圖重心特征提取方法的有效性,進行了故障診斷效果檢測,對訓練剩下的每類20個共100個信號進行HMM診斷試驗,診斷結果見表2。由表可知,100個數據中有3個判斷錯誤,總診斷精度為97%,其中診斷精度最低的保持架異常聲為90%,基本達到較為理想的效果。試驗的診斷速度都非常快,平均診斷時間只需要0.08 s。 表2 診斷結果 與CGHMM方法[7]比較,本方法在構建故障診斷模型和實踐試驗仿真中所作的研究工作主要有如下改進: (1)運算速度快。重心特征提取抽取到了一些更重要的特性[8],加快了HMM算法中的收斂速度,試驗數據表明,基于雷達圖重心特征提取方法和CGHMM的平均訓練時間分別為8.9 s和12.86 s,平均診斷時間分別為0.08 s和0.19 s,雷達圖重心特征提取方法的運算速度更快。 (2)診斷精度高。上述故障診斷仿真試驗環境、參數數據和采樣音頻等相關設置與文獻[7]完全一樣,所不同的是基于雷達圖重心特征提取方法中成倍增加了故障診斷試驗數據,更能充分證明試驗結果的可靠性。結果表明,基于雷達圖重心特征提取方法97%的診斷精度比CGHMM方法的96%稍高。前6個正常聲在正常模型下的輸出概率見表3,表中的概率值為輸出概率以10為底的對數。由表可知,雷達圖重心特征提取方法的輸出概率遠大于CGHMM方法中的輸出概率。 表3 輸出概率 結合可視化技術與HMM,提出了一種基于可視化重心特征提取的軸承故障診斷新方法,實現了可視化診斷和自動診斷2種診斷方式。試驗結果表明,雷達圖重心特征提取方法不僅能夠可視化圖形顯示,且診斷精度可達97%,平均訓練時間為8.9 s,平均診斷時間為0.08 s,效果很好。但是,由于可視化圖形具有極強的主觀性,很難規定可視化圖形特征的統一標準,因而未能實現可視化診斷,有待于進一步研究。1.2 重心特征提取

2 軸承故障診斷模型

3 故障診斷仿真試驗

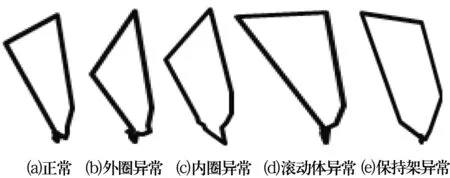

3.1 可視化試驗

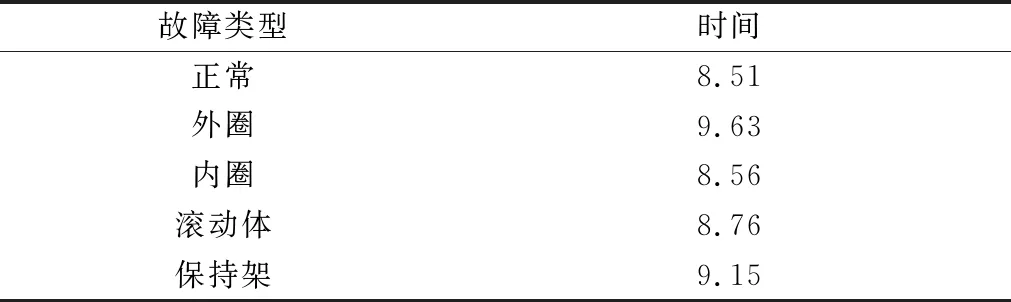

3.2 HMM訓練試驗

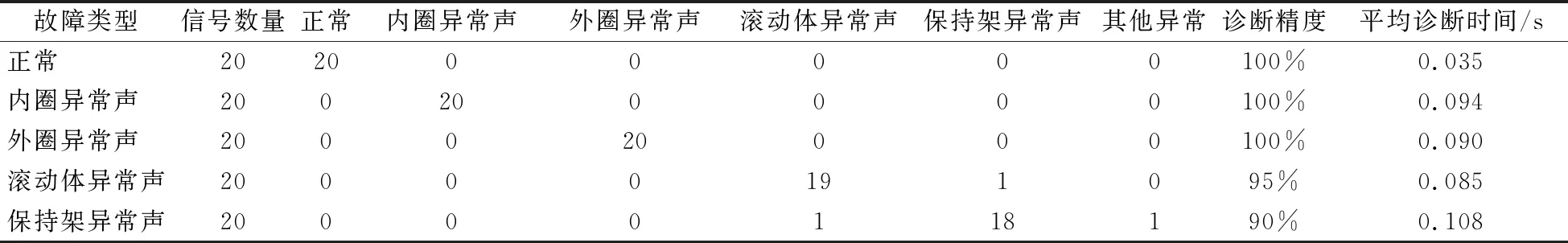

3.3 診斷試驗

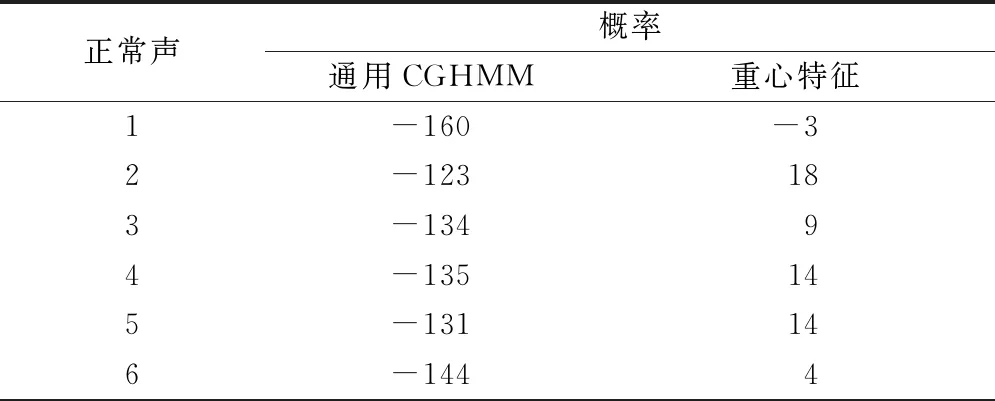

3.4 試驗對比

4 結束語