先簡支后連續預制小箱梁施工技術研究與應用

□文 /陳長青

高速公路運營中發現,橋梁的穩定性與耐久性還有待于繼續加強,對傳統的預制T梁以簡支形式安裝后,通過局部連接與橋面鋪裝的形式使其形成整體,還需要進一步的技術改進。如果都采用現澆箱梁后張預應力形式,從工程工期控制、勞動力數量、工程造價上均有很大差距,而預制小箱梁安裝后的先簡支后連續形式達到了后張預應力現澆箱梁的效果,既節省了資金、勞動力、工期,又解決了傳統預制T的穩定性差、耐久性差的問題。

1 工程概況

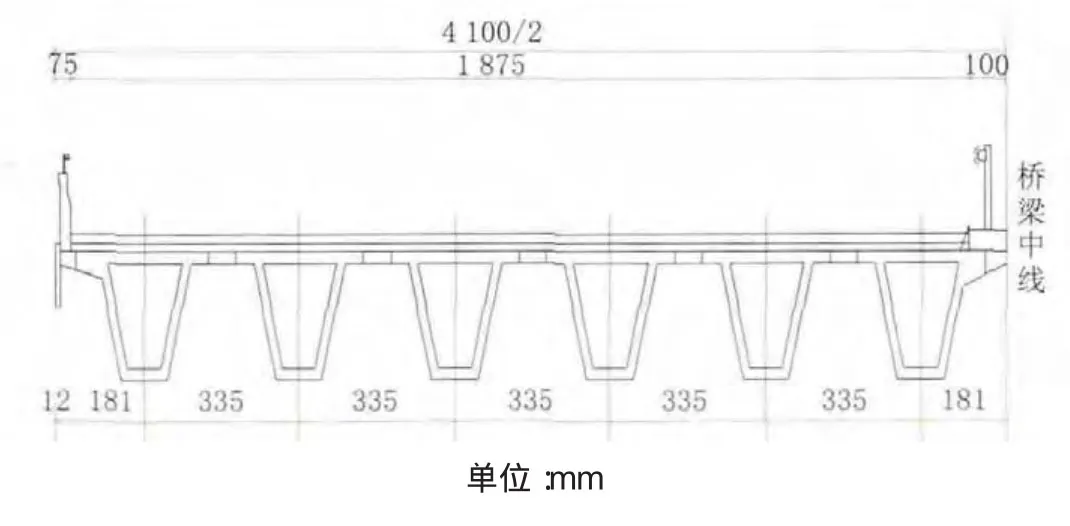

京滬高速公路(天津段)一期一標跨京津塘高速公路主線橋全長1 132 m。上部結構有21聯均為先簡支后連續預制小箱梁結構,見圖1。

圖1 橋梁整體橫斷面

2 預制小箱梁結構施工的特點和難點

2.1 結構形式

標準斷面梁高160 cm,頂寬240 cm或301 cm,底寬100 cm,底板厚度分別為18、25 cm,肋板厚度分別為18、25 cm;梁長 30 m。

2.2 施工特點

因遠離市郊,周邊沒有合適的構件廠,受現場周邊道路制約,故只能在現場臨時征地制作加工,施工組織難度大,質量控制不易。

2.3 施工難點

應力體系轉化是本工程的一個難點。立交橋上部結構采用先簡支后連續的結構形式,施工時采用鋼桶式臨時支座作為結構應力轉化過程中的臨時支點,利用負彎矩預應力鋼絞線張拉來實現應力轉化過程。施工過程中控制好預應力鋼絞線的應力和應變為控制要點。

3 預制小箱梁施工

3.1 預制小箱梁的現場加工

3.1.1 模板的加工與架立

1)側模共配置10套,側模模板采用大塊定型鋼模,焊接牢固,接縫嚴密,無變形,具有足夠的強度、剛度、平整度及穩定性。模板拼縫用密封膠灌縫抹平。

2)芯模同樣采用鋼模,為便于芯模拉出,設計為1.2 m一節,接頭采用螺絲連結。

3)底模采用混凝土基礎,上滿鋪6mm鋼板,底模制作時考慮預制梁的預留反拱值15mm。

4)模板固定。底部采用間距0.5 m對拉螺栓固定,上部也采用對拉螺栓固定,確保澆筑時不漲模、不漏漿、不變形。

5)防止澆筑過程中芯模上浮,采用在芯模上每隔1.2 m加一道20#槽鋼做成的壓頂,壓頂中間頂住芯模,兩頭用螺栓固定在外模上。

3.1.2 鋼筋加工及綁扎

鋼筋綁扎按底板—腹板—翼板—頂板的順序進行綁扎。鋼筋在現場綁扎,負彎距齒板鋼筋骨架在加工場綁扎,運至現場吊裝就位,再與梁鋼筋焊接形成整體;交叉點用鐵絲綁扎結實。

3.1.3 波紋管敷設、錨墊板安裝

1)預應力筋孔道采用塑料波紋管。敷設波紋管時,應嚴格按設計管道坐標位置固定并設固定管道的鋼筋支架,其直線段間距為100 cm,曲線段間距加密為50 cm。

2)為確保管道內無雜物、張拉時鋼鉸線能穿入波紋管內,混凝土澆筑時管道內穿入略小于波紋管內徑的塑料水管,嚴防雜物、水泥漿進入孔道。

3)錨墊板要牢固地安裝在模板上,定位孔的螺栓要擰緊,墊板與孔道嚴格對中并與孔道端部垂直,不得錯位。

4)錨墊板的壓漿孔要采取海綿封堵,在壓漿前清理干凈。在錨墊板與模板之間加一層橡膠或泡沫塑料板,喇叭口與波紋管相接處,要用塑料膠布纏裹緊密,防止漏漿堵孔。

3.1.4 混凝土混凝土

1)混凝土采用混凝土運輸罐車運送,龍門吊配合混凝土。箱梁混凝土的澆筑采用底板、腹板、頂板全斷面由梁一端向另一端循序漸進的方法一次性澆筑完成。芯模底板每隔2 m留20 cm×2 cm洞用于底板混凝土的振搗,底板混凝土下料由梁肋處下料,振搗用φ50mm直徑插入式振器振搗,底板振搗密實后,立即封洞,進行梁肋的澆筑。

2)頂板頂面的混凝土初凝應及時拉毛處理,做到表面平整,以利于與鋪裝層結合。

3.1.5 拆模與養護

1)承重模板應在混凝土強度達到80%后方可拆模,拆模時應防止損傷混凝土表面。

2)混凝土在澆筑完成收漿后盡快覆蓋和灑水養生。

3.1.6 (后張法)預應力張拉

1)預應力筋制作

預應力鋼鉸線采用強度為1 860 MPa的高強度低松弛鋼鉸線,鋼鉸線進場后放置于磚砌平臺上,采用帆布進行嚴密覆蓋,嚴禁雨淋,防止銹蝕,決不允許沾染油污。

預應力筋的鋼鉸線下料,按設計長度并預留張拉等長度,采用砂輪鋸鋸斷后平放在地面上。編束時,保證每根鋼鉸線之間平行,不纏繞,每隔1.0~1.5 m用20#軟鐵絲綁扎1道。

2)預應力筋穿束

預應力筋在澆筑混凝土強度達到設計要求后采用人工穿束,為保證穿束時不搗破波紋管,在每根鋼鉸線頭用透明膠布包裹。鋼鉸線伸出錨墊板長度,在張拉端為65 cm。

3)預應力筋張拉

(1)為防止梁體發生早期裂縫,在混凝土強度達到100%以上時方能進行張拉。

(2)在進行第一片梁張拉前需要對千斤頂校驗,以確定千斤頂壓力值和油壓表讀數之間的曲線關系。

(3)預應力張拉程序為 0→0.1σk→0.2σk→張拉控制應力σk(含錨口摩阻損失)持荷2 min錨固。

(4)張拉操作。先按每束根數與相應的錨具配套,帶好夾片,將鋼鉸線從千斤頂中心穿過。張拉時當鋼鉸線的初始應力達到時停止供油,檢查夾片情況完好后,劃線做標記。

上述工作完成后,即向千斤頂油缸充油并對鋼鉸線進行對稱張拉。張拉采用應力控制為主,以預應力鋼鉸線的伸長值作為檢驗手段,實際張拉伸長值與理論伸長值應控制在±6%的范圍內。

4)管道壓漿與端頭封堵

(1)壓漿。預應力筋張拉完畢后應盡早壓漿;孔道壓漿采用水泥漿,水泥漿28 d抗壓強度≮50 MPa;水泥漿的拌制,先下水再下水泥,拌和時間不得少于1 min,灰漿過篩后存放在儲漿桶內,水泥漿自調制到壓入管道的時間間隔不得超過40 min,水泥漿在灰漿桶應不停地低速攪拌;壓漿前用高壓水對孔道進行沖洗以排除孔內雜物,如有積水應用高壓風排除,但要保持孔內潤濕;壓漿前應做好封錨工作,用環氧樹脂膠漿或水泥砂漿堵塞,以免冒漿而損失灌漿壓力,封錨時應留有排氣孔;壓漿時,對曲線孔道和豎向孔道應從最低點的壓漿孔壓入從最高點的排氣和泌水,壓漿順序先壓底層孔道;壓漿使用活塞式壓漿泵,壓漿的壓力控制在0.5~0.7 MPa,壓漿應達到孔道一端飽和出漿并應達到排氣孔排出與規定稠度相同的水泥漿為止。為保證管道中充滿灰漿,關閉出漿口后,應保持≮0.5 MPa的一個穩壓期,該穩壓期不少于5 min;壓漿過程中及壓漿后48 h內,結構混凝土的溫度不得低于5℃,否則應采取保護措施,當氣溫高于35℃時,壓漿在夜間進行。

(2)封端。孔道壓漿后將梁端水泥漿沖刷干凈,同時清除支承墊板、錨具及端面混凝土的污垢并將端面混凝土面鑿毛;放置端部鋼筋網,可將部分箍筋點焊在支承墊板上;固定封端模板以免在澆筑時模板走動影響梁長。

3.2 預制箱梁安裝

準備好臨時支座,臨時支座采用砂筒,施工過程中,嚴格控制臨時支座標高。

砂筒實際標高比理論頂高程放高1 cm,以抵消梁板落好后砂筒的沉降且派專門測量員跟蹤觀測砂筒沉降量,以利于更好的控制臨時支座頂標高。

3.3 預制小箱梁安裝后施工工藝流程流程及體系轉換

3.3.1 預制小箱梁安裝后施工工藝流程

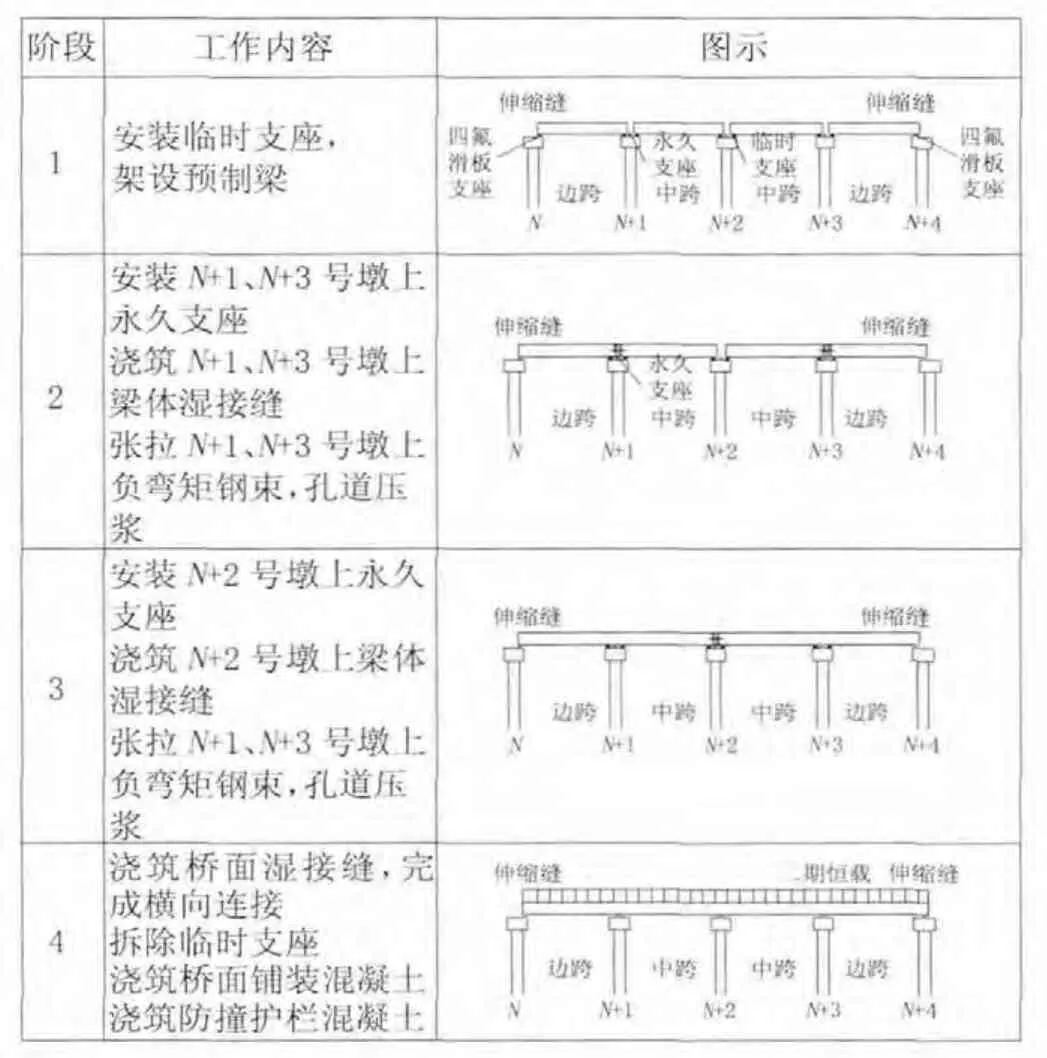

以一聯4跨結構為例,見表1。

表1 連續箱梁施工工藝及流程

3.3.2 體系轉換

1)體系轉換張拉采用單根預應力鋼絞線兩端同時張拉的辦法,應力應變雙控制,達到張拉應力后持荷2 min,再根據伸長值復核,通過張拉后,使兩跨預制箱梁簡支形式統一在一起,待注漿強度達到100%后,將吊裝時的臨時支座(砂筒)撤掉,形成連續體系。

2)張拉結束并壓漿后,待水泥強度達到設計及規范要求時,方可拆除臨時支座。

3)臨時支座拆除時,應做到逐孔對稱、均勻、同步、平穩;體系轉換后,永久支座與墩頂(用環氧樹脂)密貼,符合設計要求。

4 結語

先簡支后連續結構形式的優點是將預制箱梁與后張預應力現澆箱梁的各自優點有效的結合起來,使其整體性好、穩定性高、行車效果明顯,既保證了預制箱梁的工廠化集中生產、加快了施工進度,節約了投資,又避免了后張預應力現澆箱梁造價高、工期長、勞動力需求量大的缺點。

先簡支后連續預制小箱梁結構形式施工,解決了傳統預制T梁的穩定性差、耐久性差的問題,可以大大提高橋梁的施工質量,增強了橋梁的穩定性、耐久性,節約了成本。

[1]JTGB01—2003,公路工程技術標準[S].

[2]JTJ 041—2000,公路橋涵施工技術規范[S].

[3]GB/T5224—2003,預應力混凝土用鋼絞線[S].

[4]JTGD26—2004,公路鋼筋混凝土及預應力混凝土橋涵設計規范[S].

[5]劉吉士,閻洪河,李文琪.公路橋涵施工技術規范實施手冊[M].北京:人民交通出版社,2002.

[6]林文虎,姚 剛.混凝土結構工程施工手冊[M].北京:中國建筑工業出版社,1999.