船舶分段生產MES系統的實現與應用

陳鳳鳴,嚴哲

船舶分段生產MES系統的實現與應用

陳鳳鳴,嚴哲

MES是一種組織、管理和運行現代制造類企業的理念,為構建滿足船舶分段制造加工整體的工藝管理、計劃管理、派工管理、物流管理、質量管理、績效管理等方面的一體化管理信息系統的管理目標,結合在MES系統建設方面業務梳理、重構、軟件功能設計、開發、應用等幾方面工作進行綜合闡述。

分段生產;MES系統

0 引言

MES是一種組織、管理和運行現代制造類企業的理念,旨在構建滿足船舶分段制造加工整體的工藝管理、計劃管理、派工管理、物流管理、質量管理、績效管理等方面的一體化管理信息系統[2]。構建過程中,整體應用設計、工法、生產、品質、物流等各模塊數據,以實現同其他現有系統集成化管理,同時通過完成分段制造環節內部的制造執行管理業務邏輯,使得生產計劃和派工成為一個統一的整體,從而實現生產管理的核心驅動力,并在此基礎上實現設計、工藝、生產、物資物流等方面的協同管理工作平臺,為分段制造的執行提供科學的管理工具,為分段制造環節的精益化管理工作推進提供有力的技術支持。分段制造環節是造船生產的核心環節,目前該環節主要由加工、組立、涂裝、舾裝等作業完成。隨著年造船物量的逐年遞升,出于管理深化的需要,對于生產管理的精細化、標準化程度要求越來越高。針對制造執行系統應用開發的復雜性,一定要建立一個制造執行系統的柔性應用框架。因此,制造執行管理系統的研究開發與應用勢在必行。

1 系統業務的構架

為了得到合理的工藝計劃和車間生產計劃調度結果,需要分析計算機輔助工藝規劃和生產計劃與控制系統,需要研究資源選擇問題,根據車間計劃系統反饋的加工資源實際情況確定車間中滿足加工能力設備狀態,實現資源決策[3]。通過減少生產過程中的一切管理浪費,最終提高生產效率,降低生產成本,建立良好的生產秩序,建立規范的基礎數據管理體系,完善工時與物量的日報制度,加強和規范對生產、管理基礎數據的采集、分析和處理,加快資源數據庫和產品數據庫建設,建立有效的溝通和反饋機制,確保數據及時、準確,逐步形成系統、科學、規范的數據管理鏈。

1.1 系統總體框架

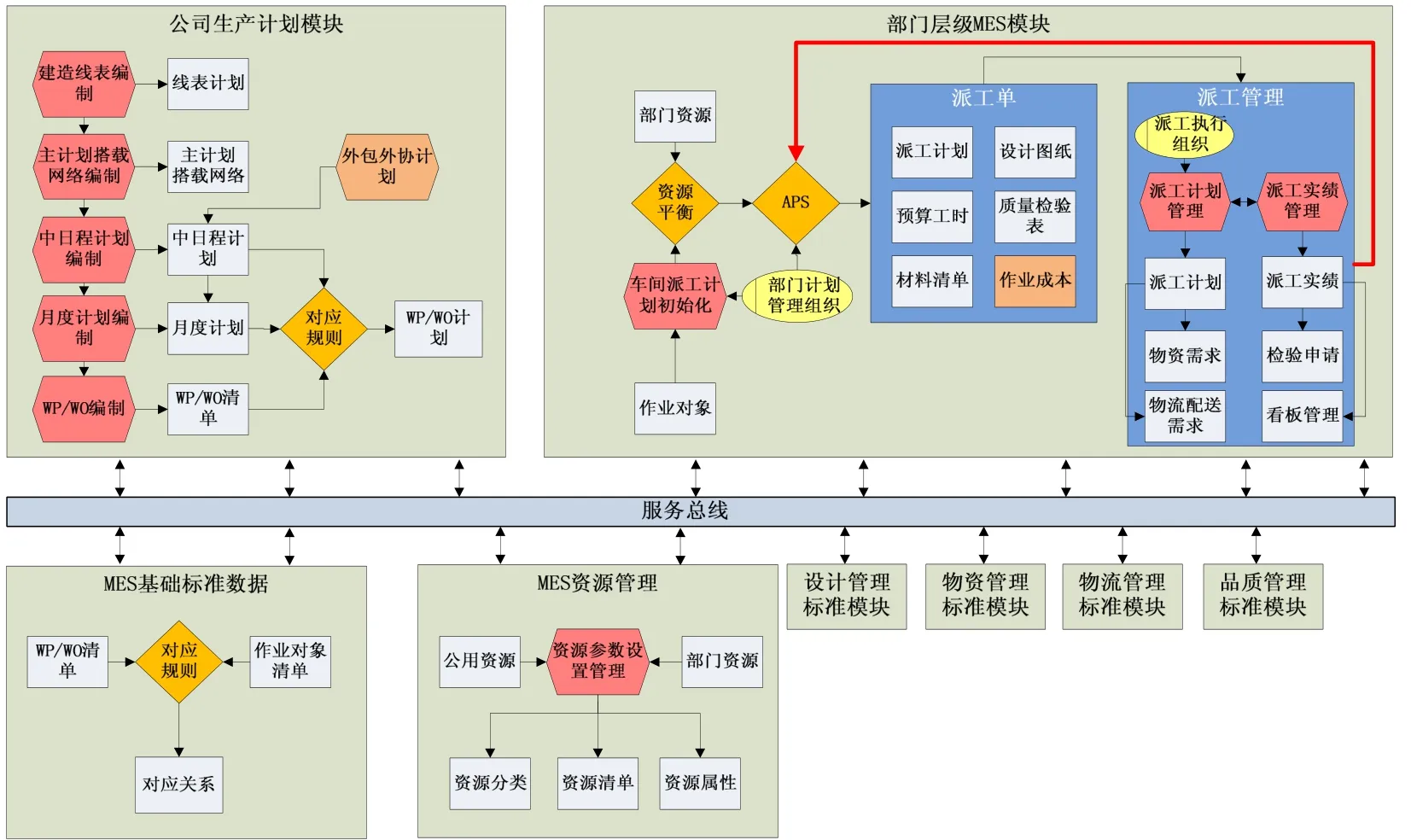

系統采用的整體框架還是在外圍系統輔助的基礎上建立起來的。用一個模型式的框架圖可展示為圖1所示:

圖1 MES業務系統總體框架圖

部門級別的分段生產計劃MES都是從公司的生產計劃模塊獲取計劃的執行數據,內部安排資源,這里包括了公用資源、通用資源、設備資源、人力資源,經過一個平衡過程,分配到計劃、派工、標準、實績管理各個模塊,從而形成一個比較松散的軟件整體框架。

1.2 系統核心模塊劃分

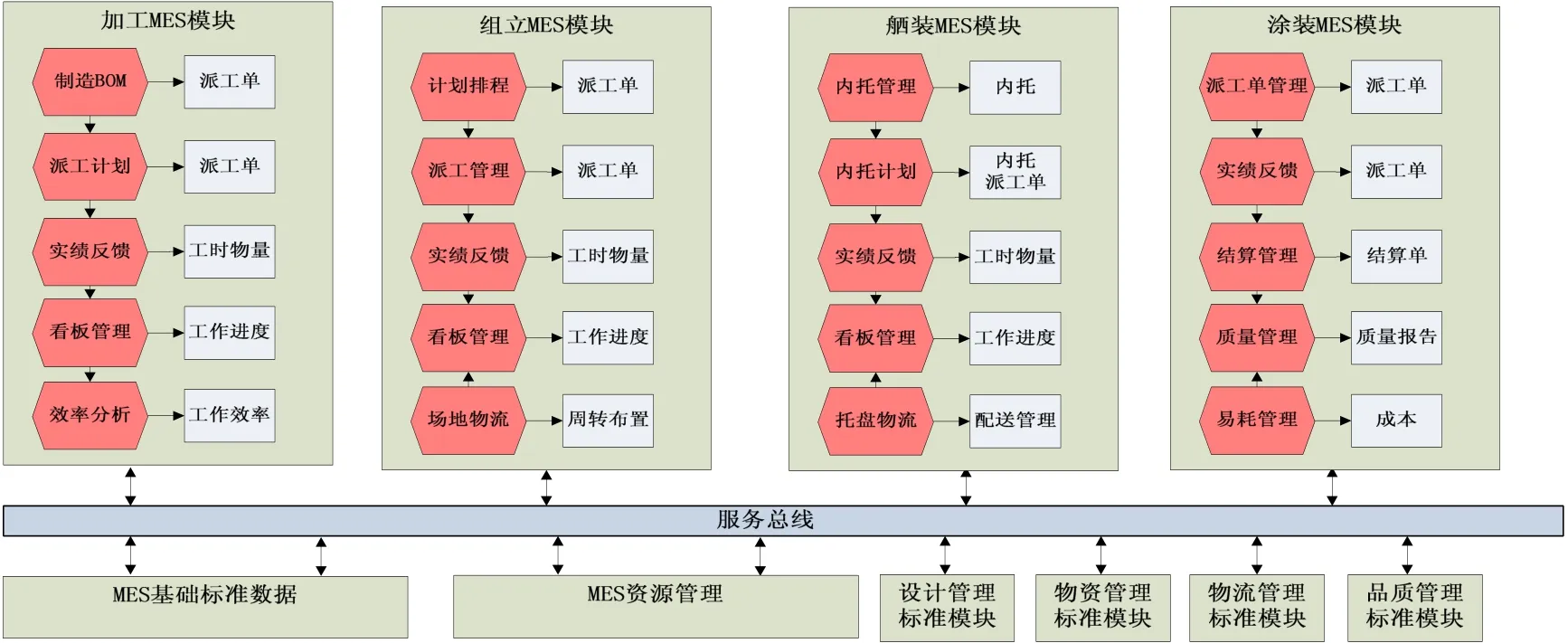

整個船舶分段生產(MES)制造執行管理系統分為四大核心部分,其層級結構的設計如圖2所示:

圖2 系統層次劃分設計圖

每一個模塊基本遵守系統MES的整體框架模型,主要有計劃排程、實際數據管理、看板管理、標準管理、質量管理等一些MES的主要功能組成。體現了設計時基于MES功能的考慮。但是,在各個系統模塊中體現的側重點不同,例如,加工MES模塊中,重點是實現設計BOM到制造BOM的轉換管理,主要是產品數據的管理,組立MES則側重于計劃排程和場地物流的管理,舾裝MES則側重于內托計劃的生成,涂裝MES則側重于派工和結算的管理。可以說,每一模塊的重點合并后,體現了基于MES的分段產品生產制造執行管理的核心。

1)分段加工(MES)制造執行管理模塊框架

制造BOM管理模塊:涉及設計、設計研發、工藝工法、加工制造等多個方面,實現設計BOM到制造BOM的轉換,生成包含“作業對象”及“作業物量”并能滿足加工部派工管理應用的制造BOM。

資源能力管理模塊:輔助提供對加工的現有資源進行能力定義和維護。

派工計劃管理模塊:利用零部件屬性及分道流向信息,實現對外部計劃的輸入及平衡,生成生產加工部門計劃,并結合零部件的標準工期等數據信息進行派工計劃的編制。

物流計劃管理模塊:以派工計劃為基礎,實現與派工計劃相關聯的物流輸送計劃的管理。

派工管理模塊:是加工計劃執行系統的執行,體現了派工計劃到派工單執行再到實績反饋的過程管理。

看板管理模塊:以派工單實績數據為基礎,提供工程進度、作業績效、物流狀態的目視管理。

2)分段組立(MES)制造執行管理模塊框架

實現組立平直分段布局和生產計劃的制定:包含流水線數據,片段的基礎屬性數據。根據片段屬性、片段前道開工時間、片段前道完工時間、片段后道開工時間、片段后道完工時間確定片段安放流水線以及片段流向。片段在加工過程中部分從前道流出,部分一直加工到后道,根據片段加工工藝和物量的區別,要在各平直流水線上進行均衡,對于平直平臺的堆放,對應流水線出來的片段就安排在靠近這個流水線附近的平臺位置,需要吊運的片段則放置在離吊車近的位置。

實現組立曲面分段布局和生產計劃的制定:包含曲面胎位數據、分段的基礎屬性數據。根據曲面車間分段計劃、分段的屬性和特征信息,匹配定制或非定制的班組進行加工,根據班組負荷情況,分段上脫胎信息,滿足班組能力約束。

提供對公司場地狀況的圖形化管理,動態顯示分段在公司場地的具體位置,移動信息,以便于管理人員檢查,跟蹤和監督,從而合理規劃場地布局,提高場地利用率和周轉率。

3)分段舾裝(MES)制造執行管理模塊框架

對管子的制作計劃、加工過程、材料領用、供應狀態等進行管理,逐步促進業務管理水平的提升。

完整跟蹤管子生產過程狀態和托盤集配狀態、完整性等信息。

跟蹤管子制作生產計劃的執行,內托工時預算與員工每日實績工時,完成物量的反饋。

4)分段涂裝(MES)制造執行管理模塊框架

以派工單為主線,貫穿定額、派工、材料領用、完工確認和結算整個過程。

1.3 系統業務流程分析

分段加工制造執行管理模塊主要有零件分道定義:對設計所提供的零件數據進行分道和分類定義。分道作業線管理:定義分道作業線基準,以便后續對零件的作業階段進行設置。工藝屬性設置:制造BOM的核心功能,方式是通過對設計數據進行工藝工法屬性定義,使得設計物量轉化為生產可用的作業物量。

分段組立制造執行業務內容主要包括:計劃編制、計劃調整、胎位狀態查詢等。按其作業分工的不同又可分為:平直、曲面和外場。

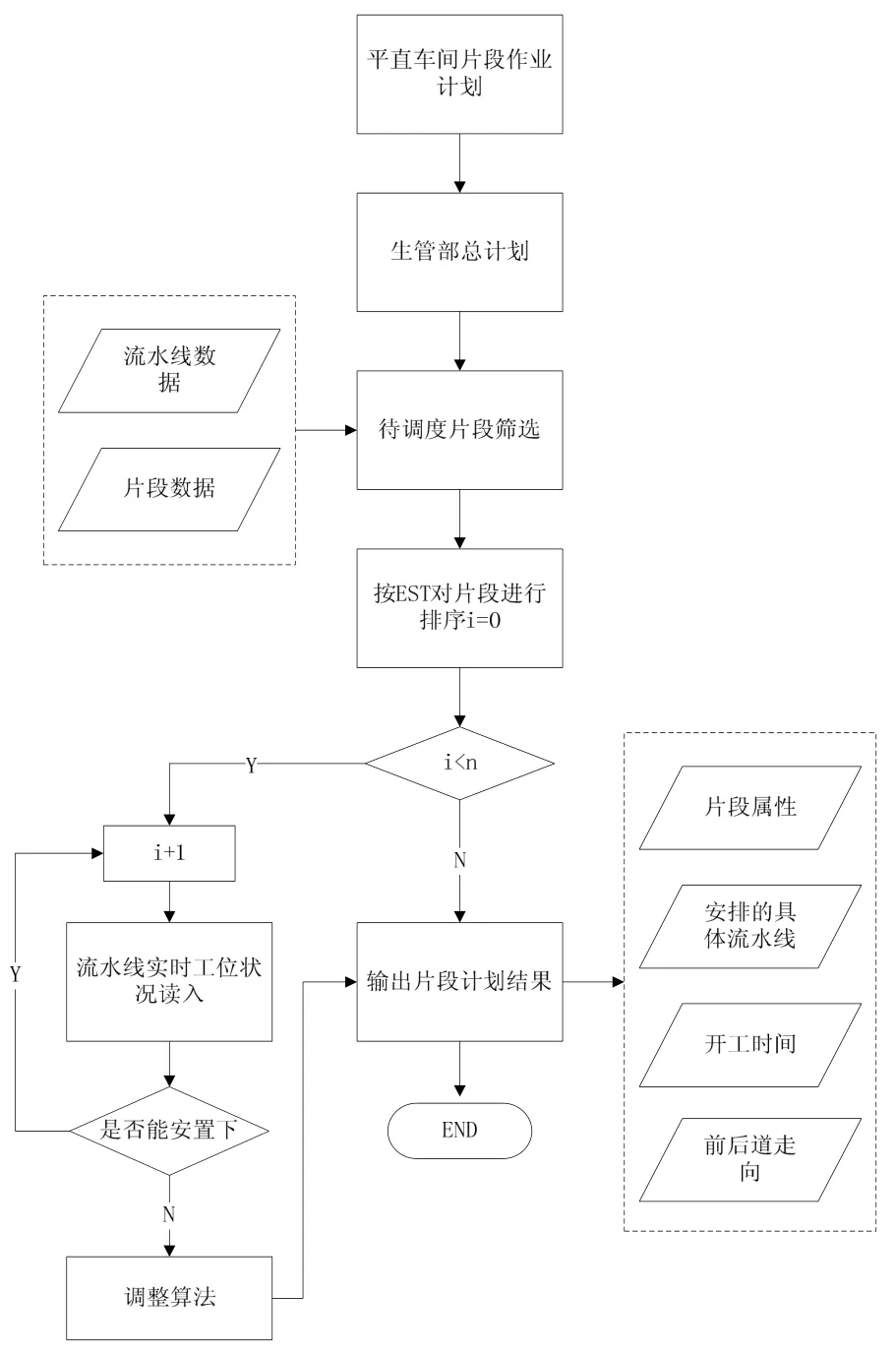

平直分段生產業務主要依據生產管理中心總計劃。根據總計劃,將生產周期內需要計劃的片段進行篩選,同時輸入實時流水線信息、工位加工狀態信息,將待調度片段按照最早開工時間進行升序排列,依次對片段按照物量均衡規則進行放置,若在片段計劃生產周期內不能安排上流水線,將片段進行手工調整插入流水線,直至所有待調度片斷都安放完畢。基本流程如圖3所示:

圖 3平直分段組立計劃執行管理模塊業務流程圖

2 系統架構設計

系統采用基于.NET技術C/S和B/S相結合的3層體系架構。

該體系架構結合了ASP技術,采用表示層、業務邏輯層、數據訪問層3層結構。在實現過程中,將業務邏輯層和數據訪問層分離開,一些需要用WEB處理的滿足大多數訪問者請求的功能界面采用B/S結構,后臺只允許少數人使用的功能采用C/S結構,充分發揮各種模式的優越性避免了B/S結構在安全性、保密性和響應速度等方面的缺點以及C/S結構在維護和靈活性等方面的缺點。前端采用輕型結構的WinForm窗體系統,中間服務層由.NET組件和Web服務組成,其對前端的支持通過WCF默認以WebService方式暴露,后臺數據庫采用Oracle。

中間業務邏輯層,采用.net進行開發并封裝, 然后以web service的方式在IIS上暴露,向前端的表示層提供相關的業務服務; 同時, 中間業務邏輯層將業務請求轉換為相應的數據事務處理, 提交給數據庫進行處理, 并將處理結果反饋給前端。數據層采用企業級的Oracle數據庫和數據倉庫,將在建產品的業務數據和歷史數據進行分離,歷史數據在數據倉庫中形成多維數據,再通過BI工具將這些分析型數據以各種所需的界面展現出來, 提供用戶進行分析或生成相應的報表。

數據層主要是采用Oracle數據庫進行業務數據的存儲管理,也采用Oracle數據倉庫技術來分隔歷史數據和當前數據,保持生產系統運行的高效率。同時未來可擴展利用數據倉庫強大的數據分析挖掘能力,支持復雜信息檢索和商業決策的需求。

3 船舶分段生產(MES)制造執行管理系統的功能設計

3.1 系統設計原則

船舶分段生產(MES)制造執行管理系統涉及面廣,內容繁多,在系統設計及設備選型過程中需要綜合考慮多方面的因素,其中最重要的因素包括以下幾點:

1)可靠性

由于本系統承擔了部門日常現場執行管理工作,必須保證構建安全、可靠的系統平臺向用戶提供不間斷的服務,這就要求在系統設計及設備選型過程中,要考慮到系統的高可靠性,以保證計算機系統長時間連續運行。

2)可擴展性

在當今發展迅速的信息領域,應用環境、系統軟、硬件都在不斷地加以更新換代和升級,此外,加上現場管理要素不斷地變化、發展,都要求在系統建設初期,必須考慮到計算機系統的靈活性和可擴充性,而且這種擴展是以不改變系統的整體架構為前提的。

3)實用性和經濟性

在系統設計及設備選型時要充分考慮到資源的合理配置,使整個系統具有最高的性能/價格比;系統設計中,軟、硬件都以開放式為原則,使用戶可以在保護已有投資的基礎上增加相關設備,靈活擴充系統,在最大程度上節約項目建設成本。

4)先進性和成熟性

隨著信息技術的發展,出現了許多新技術和新產品,但為了保障系統的穩定性和可靠性,要求在選用成熟產品的前提下,充分地利用新的技術和已成功的經驗。船舶生產計劃管理系統中推薦的產品和技術要符合當代信息技術發展趨勢,既包含有先進技術又要有發展空間。

5)易操作性

貫徹面向最終用戶的原則,建立友好的用戶界面,使用戶操作簡單直觀,易于學習掌握。

6)實用性

注重采用成熟而實用的技術,使系統建設的投入產出比最高,能產生良好的社會效益和經濟效益。

7)容錯性

系統應具有較高的容錯能力,有較強的抗干擾性。對各類用戶的誤操作應有提示或自動消除的能力。

3.2 系統設計分析-加工(MES)制造執行管理系統

加工(MES)制造執行管理系統設計主要包括以下功能模塊:

零件分道定義:對設計所提供的零件數據進行分道和分類定義。

分道作業線管理:定義分道作業線基準,對零件的作業階段進行設置。

工藝屬性設置:對設計數據進行工藝工法屬性定義,使設計物量轉化為生產可用的作業物量。

切割分道定義:對作業對象的流向信息進行明確的流向定義,指明某類作業對象需要流向的作業組織。同時對于分道的零件也要做到分類管理。

加工作業階段:標準維護、各作業階段標準工期維護、分道生產線標準維護;設定物量系數,該系數是將設計物量轉化為作業標準物量的關鍵系數。

物流調度:對運輸工具、物流人員進行派工管理。開發設計物流看板,建立物流環節的協同工作平臺。

3.3 系統設計分析-組立(MES)制造執行管理系統

組立(MES)制造執行管理系統設計主要包括以下功能模塊:

計劃模塊、計劃調整模塊、胎位狀態模塊、查詢模塊。可分為:平直、曲面和外場。

平直分段生產:流水線信息、工位加工狀態信息、調度片段按照物量均衡規則進行放置,若在片段計劃生產周期內不能安排上流水線,將片段進行手工調整插入流水線,直至所有待調度片斷都安放完畢。

曲面分段生產:場地信息、胎位信息和勞務隊信息,調度分段按照計劃及場地布置分配,若在分段計劃生產周期內不能安排到指定場地,則將分段安排在外場,直至所有待調度分段都安放完畢。

外場分段作業:試行胎位,檢查時間可行性,搜索可行的位置,確定胎位,優化空間利用率。

3.4 系統設計分析-舾裝(MES)制造執行管理系統

舾裝(MES)制造執行管理系統設計主要包括以下功能模塊:自動生成內托規則的定義、生產線類型定義、管徑范圍上下限、托盤內管子根數。要求:1、所有管徑范圍的下限應該小于等于上限。2、任意小線的管徑上限應該小于等于目前所有中線的管徑下限。3、任意大線的管徑下限應該大于等于目前所有中線的管徑上限。4、任意中線的管徑上限應該小于等于目前所有大線的管徑下限,并且任意中線的管徑下限應該大于等于目前所有小線的管徑上限。

管材:不同材質的管段不能在一個內托內,即先將所有管段按照管材的不同,劃分成若干個內托。

表面處理:內表面、外表面的表面處理方式必須一致,不是精確匹配,就應該被分配到不同的內托中。

3.5 系統設計分析-涂裝(MES)制造執行管理系統

涂裝(MES)制造執行管理系統設計主要包括以下功能模塊:

派工單的管理:下發派工單,填寫施工隊、施工班組、作業長、計劃開工時間、計劃結束時間等,派工單完工確認,輸入實際開工時間、實際結束時間、完工確認人,即完成完工確認工作。

班組結算管理:提價、油漆獎勵、罰款,班組產值結算。

勞務隊結算管理:在結算額度部分結算和全額結算、結算統計。

易耗品發放管理:定額下發、領料、發放,統計。

4 系統實現界面示例

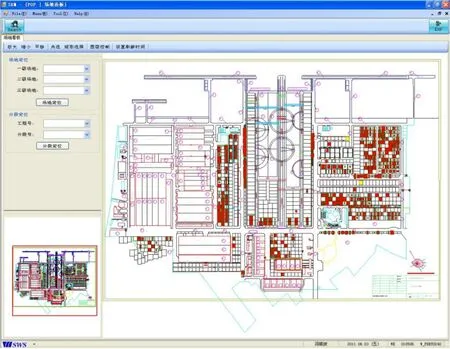

1. 組立MES中的場地物流分段移動實現如圖4所示:

圖4 場地物流分段移動布置示意圖

2. 管制MES中的內托計劃管理實現。

5 應用效果分析與展望

業務應用方面,通過系統的實施,有效改善船廠現有的管理瓶頸,滿足生產部門整體的工藝管理、計劃管理、派工管理、物流管理、質量管理、績效管理等方面的一體化管理需求。以分段舾裝計劃制造執行系統實施為例,管子制作托盤為單位,系統自動劃分內托、自動計算定額工時、自動關聯管段制作圖,不僅提升了拆分圖紙的工作效率,而且減少管子制作圖的發放份數,提升了工時計算的效率并且避免了人工計算錯誤,預計相應管理人員將由16人減少至2人,按人均月收入4000元計算,年度減少薪酬支出3000*12*14=67.2萬元,并且大大減少了部門的紙張成本和打印成本。另外通過電子文檔進行生產派工管理后,從設計創制申請到圖紙打印輸出,每100份圖紙投入的時間平均減少約400分鐘,效率平均提升了400%;首制和后續發圖定額分別減少30%和15%,設計部門已逐步取消底圖打印,僅紙張成本節約人民幣約7萬元/年;考慮到提高工作效率,減少存放底圖占用的庫房、因圖紙差錯引起的現場施工進度延遲和材料浪費、異地發圖的交通運輸費用、設備損耗等,經濟效益巨大。

預期實現:規范設計技術標準管理流程,提高設計開發效率和水平;船舶制造項目資源的合理分配和優化利用;船舶建造項目進度控制與工程變更管理;實現現場作業的精細化管理;船舶建造項目成本管理;船舶建造項目質量管理;船舶建造項目分析決策支持管理;完成各個應用系統間的透明信息交換,提供更加靈活,且應用軟件集成的機制、接口和自由擴展的架構體系,使在異構環境下的應用系統可以通過該接口集成到平臺上以及新系統或新功能更加方便集成到平臺上,擴充實現資源共享。

6 總結

船舶分段MES管理系統研究,以設計、生產、物資、管理一體化為主線,進一步促進企業組織、流程和信息技術的有機融合,發揮整體效能,提高企業運行的效率,改善企業運行的整體性、目標性和有效性。

中國實現“世界第一造船大國”的宏偉目標,取決于技術與管理的創新,離不開信息技術和管理水平的支持,生產管理方式必須從粗放式管理走向精細化管理,并且真正將造船過程中所需的人、物、設計及制造等信息融合于一個軟件平臺中,對于當今中國造船企業的發展意義重大[4]

[1] 陳民俊,推行現代造船模式-創建科學的總裝造船經營管理機制[J],2006.

[2] 張泉靈,榮岡,蘇宏業,MES技術的普及和推廣[J],化工管理,2007年第五期

[3] 羅岱,基于車間單元的船舶生產系統建模與仿真[J],上海交通大學碩士學位論文,2011,21-26

[4] 陳強,論中國造船企業的核心競爭力[J],中國造船,2004年第45卷第1期

Implementation and Application of Ship Block Fabrication MES System

Chen Fengming, Yan Zhe

(Information Department, Shanghai Waigaoqiao Shipbuilding Co,Ltd)

Manufacturing Execution System (MES) is a concept of organizing,managing and operating modern manufacturers.This article demonstrates the MES establishment from following aspects, such as operation reorganization, refactoring, function design, developing and application etc., to achieve shipbuilding company’s modern integrated IT management objectives, including ship block fabrication management in technology, planning, dispatching, logistics, quality and incentives.

Block Fabrication; Manufacturing Execution System (MES)

TP311

A

2014.07.08)

陳鳳鳴(1978-),女,上海外高橋造船有限公司信息部,工程師,研究方向:計算機軟件應用,上海,201204

嚴 哲(1980-),男,上海外高橋造船有限公司信息部,工程師,研究方向:計算機軟件應用,上海,201204

1007-757X(2014)08-0044-05