某油井P110油管腐蝕失效原因分析

趙志博

(1.西安石油大學材料科學與工程學院,陜西 西安710065;2.中國石油化工股份有限公司洛陽分公司,河南 洛陽471012)

某油井P110油管腐蝕失效原因分析

趙志博1,2

(1.西安石油大學材料科學與工程學院,陜西 西安710065;2.中國石油化工股份有限公司洛陽分公司,河南 洛陽471012)

某油井P110油管發生嚴重腐蝕。通過化學成分分析、力學性能檢驗、金相檢驗和腐蝕產物分析的方法對該油管失效原因進行分析。結果表明:水中的溶解氧很可能是造成油管發生腐蝕的主要原因;水中高濃度Cl-加速了腐蝕的發生。

P110油管;腐蝕;失效

某油井1992年投產,2013年4月26日共下入P110新油管506根,并開始制氮車環空注氮作業,7月7日起甩氣舉管柱完,起出油管第72根以下均有腐蝕。該油井CO20.366mol%,不含H2S。地層水含有HCO3-83.9mg/L,Cl-101000mg/L,SO42-1110 mg/L,Ca2+5310mg/L,Mg2+313mg/L,Na+59000mg/L,pH值為6.49。

1 實驗方法

用煤油清洗該失效油管表面,用丙酮擦干。對宏觀形貌進行拍照,特別是斷口處的形貌特征。在腐蝕嚴重的部位取樣,放入盛有丙酮的燒杯中,先進行超聲波振動清洗,然后自然風干,再利用SEM和EDS進行腐蝕形貌微觀分析。在該油管的未腐蝕部位取樣,分別對化學成分以及力學性能進行檢驗和分析。在斷口附近取樣,經過拋光、侵蝕后進行金相組織檢驗和分析。

2 實驗結果與分析

2.1 腐蝕形貌宏觀分析

油管總長66cm,外壁未發現明顯的腐蝕痕跡。圖1為P110油管公扣端的腐蝕形貌圖。從圖中可以發現,油管外壁腐蝕現象并不嚴重。由圖2可見,公扣端端面不完整,已有大小不同的腐蝕缺口出現,公扣端內壁有腐蝕坑存在。圖3為油管內壁的宏觀腐蝕形貌圖。將該油管沿縱向整個剖開,發現油管內壁為棕黃色,腐蝕較為嚴重,表面凹凸不平,腐蝕產物膜覆蓋于整個油管內壁上。

圖1 油管外壁的宏觀形貌

圖2 油管公扣端的腐蝕形貌

圖3 油管內壁的腐蝕形貌

由宏觀分析知,油管外壁基本無腐蝕;公扣端腐蝕較為嚴重,端面有大小不同的缺口,公扣端內壁有大的腐蝕坑;油管內壁為棕黃色,腐蝕較為嚴重,油管內表面凹凸不平,腐蝕產物膜覆蓋于整個油管內壁上。

2.2 腐蝕形貌微觀分析

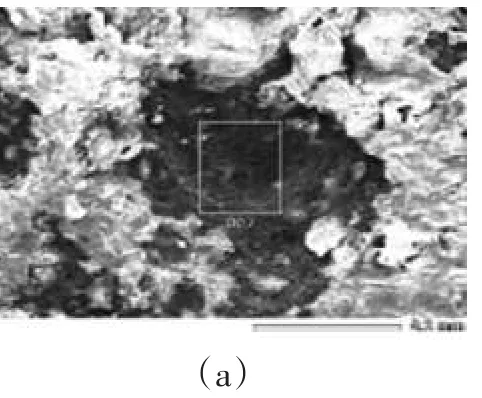

將試樣清洗后,采用掃描電子顯微鏡(SEM)觀察腐蝕產物形貌,利用能譜儀(EDS)分析斷口附近的化學成分,如圖4所示。圖4(a)為油管管體內壁的微觀腐蝕形貌,油管內壁有許多點蝕坑,并且點蝕坑基本被腐蝕產物附著。將此處放大,如圖4(b)所示,內部有大而深的腐蝕坑,腐蝕坑被腐蝕產物附著,其中部分腐蝕坑較深,有繼續向更深發展的趨勢。

圖4 油管管體內壁的微觀腐蝕形貌

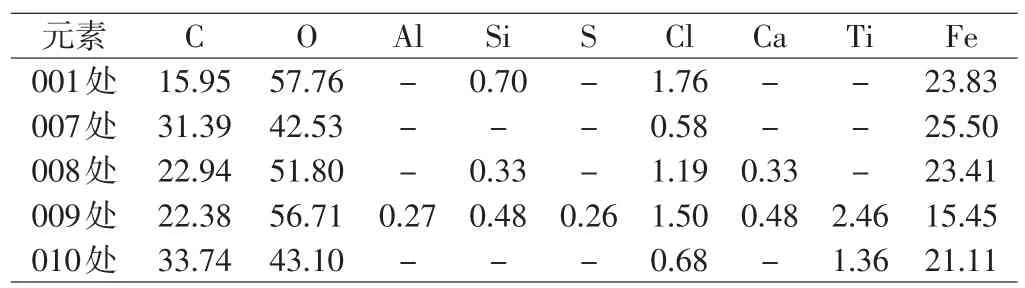

對試樣表面腐蝕產物進行能譜分析,結果如表1所示。可知,腐蝕產物中均含有C、O、Fe、Si、Cl、Ca等元素。Si可能來源于泥沙,Cl、Ca來源于地層水。所以腐蝕產物中主要由Fe、C、O三種元素構成。但O元素的含量最多,可推測,均含有Fe的氧化物。并發現001、007、008、009、010處均含有Cl元素,其中007處(端面缺口)的Cl元素含量最低,009處的Cl元素含量高達1.50%,顯著高于比010處。

表1 能譜分析點元素及含量(Atom%)

為了進一步確認腐蝕產物的成分,對其油管內壁腐蝕坑內腐蝕產物膜進行(XRD)分析,結果表明,試樣表面的腐蝕產物膜主要是FeOOH,基體是Fe。觀察到Fe的衍射峰較高,這是由于腐蝕產物膜很薄,在試樣表面進行X-射線衍射能譜分析時,X-射線很容易打到基體上,造成衍射圖上出現Fe的峰,且強度很大,導致在能譜圖和X射線衍射譜上單質Fe的含量很高。

2.3 油管材質分析

在所送油管管體上取樣,在溫濕度23℃/52%下,用ARL-3460直讀光譜儀依據ASTMA751-2007對其化學成分進行分析,由結果可知,所送該油管的化學成分中:P含量為0.012、S含量為0.002,均沒有超標,符合APISpec5CT-2011標準。

依據APISpec5CT-2011標準,在所送油管樣品上取樣進行拉伸、沖擊和硬度試驗。

拉伸試驗的測量結果依次是:Rm=920MPa;Rt0.5=694MPa;A=22%,都滿足APISpec5CT-2011標準。

沖擊性能試驗的測量結果依次是:19.8、29.1、27.6,沖擊功平均值是25.5。根據APISpec5CT-2011,規定1/3尺寸試樣的沖擊功為全尺寸試樣沖擊功乘以系數0.4,即沖擊功應≥16J,因此測量結果滿足APISpec5CT-2011要求。

依據ASTMA370-2011對硬度環采用全壁厚洛氏硬度試驗,硬度環高20mm。將圓環分為四個象限,在每個象限的內、中、外各測試三個點,最后求將所有點的硬度值的平均數。測試后可知,所送油管的全壁厚硬度分布較為均勻,最大值與最小值差為1.2HRC,且硬度平均值為28.7,均符合要求。

2.4 金相組織分析

從油管本體上取金相樣品,經預磨、拋光后,用4%硝酸酒精溶液腐蝕,在光學顯微鏡下觀察,其金相組織為回火索氏體+網狀鐵素體,組織正常。經檢測,A、B、C、D四類夾雜的粗系均為0級,細系等級分別為:0、0、0、0.5,而Ds為0級,晶粒度為9級。由此可知,該油管的非金屬夾雜現象不嚴重。

3 討論

平端油管發生類似腐蝕失效的案例在其他油田曾大量發生過,如大慶油田油管腐蝕疲勞斷裂失效占到油管修扣量的15%多。其特點是除組織原因外,斷裂位置與油管使用時間、井下工作條件有很大關系。但是該失效油管的化學成分滿足API Spec5CT標準的要求,并且經過微觀組織觀察后發現材料的晶粒大小均勻,材料的強度、硬度滿足要求。金屬夾雜物評定表明,夾雜物也在正常范圍內。因此,排除了油管的材質是造成失效的主要原因。

從腐蝕產物分析中得知,腐蝕產物的主要成分是FeOOH。而FeOOH是Fe2+與H2O反應的產物,或是在有氧存在時Fe2+的水合氧化物,即Fe2+與H2O和O2共同反應產物。其反應機理如下:

Fe2++2H2O→FeO(OH)+8H+[1]

也可以認為是氧腐蝕。氧腐蝕通常為局部腐蝕,其局部腐蝕速率為其平均腐蝕速率的2~4倍。氧腐蝕機理為:

陽極反應:Fe→Fe2++2e[2]

陰極反應:O2+H2O+4e→4OH-[3]

生成的亞鐵離子通常情況下很不穩定,遇到氧極易氧化成Fe(OH)3,部分生成物隨后進一步脫水,成為鐵銹或水解成羥基氧化鐵(棕黃色),其反應式為

Fe(OH)3→FeO(OH)+H2O[4]

根據該油管的實際狀況來看,該井油管內部腐蝕特征非常明顯,而外部腐蝕特征不明顯。因此依據上述FeO(OH)形成原因的分析可以認為,油水中的氧很可能是造成油管內壁腐蝕的一個主要原因。盡管井下含有少量的CO2,但是根據XRD分析的腐蝕產物來看,并未發現CO2的腐蝕產物。因此,CO2腐蝕不是造成油管腐蝕失效的主要原因。

圖5 油管縱截面腐蝕產物的微觀形貌

圖6 油管內壁腐蝕坑內腐蝕產物的微觀形貌

根據現場實際的工況條件以及油管材質及其他因素,高濃度的Cl-能夠加速油管的腐蝕。這是因為油管表面出現孔洞后,隨著腐蝕反應的進行,導致坑內的金屬陽離子數量不斷地增加。陽離子水解作用將導致H+的活度也相應地增大,致使pH值降低,酸化作用增強。為了使坑內溶液呈電中性,坑外的陰離子必須進入坑內。陰離子中,特別是Cl-將會首先擴散到坑內部,使坑內溶液與坑外溶液化學和電化學性質不同。坑內部的H+和Cl-的濃度高于坑外溶液H+和Cl-的濃度。這些因素使與之相接處的金屬的電極電位低于外部溶液中金屬的電極電位,造成坑內點蝕速率高于坑外點蝕速率。因此,CO2和Cl-是造成油管腐蝕的主要原因。

4 結論

水中的溶解氧很可能是造成油管發生腐蝕的主要原因,并且水中高濃度Cl-加速了腐蝕的發生。

[1]呂拴錄,趙國仙等.特殊螺紋接頭油管腐蝕原因分析[J].腐蝕與防護,2005,26(4):179-181.

[2]王明英,趙曉君,P110石油套管裂紋原因分析及改進措施[J].石油和化工設備,2012,15(9):67-69.

[3]鐘志英,羅天雨等.新疆油田呼圖壁儲氣庫氣井管柱腐蝕實驗研究[J].新疆石油天然氣,2012,8(3):82-86.

[4]呂慶鋼,陳磊等.油管短節斷裂失效分析[J].金屬熱處理,2011(36):245-248.

河南省開通手機記者證查詢平臺

遇到采訪,你面前的記者到底是真是假?只需將記者姓名或記者證號用短信發往移動短信平臺服務號碼106573095999,就能明辨記者的真偽。查詢系統將會把該記者的單位、記者證號發送至您的手機上。目前,該系統只能受理河南省內媒體記者查詢,對于外省記者的身份核實,可以到“中國記者網”官方網站查詢。

TE983

A

1671-0037(2014)01-68-2

趙志博(1982.3-),男,在職研究生,工程師,研究方向:金屬腐蝕。