物料離析效應和菱形堆料工藝

劉紅力 杜海濱 張永麗 楊 韜

(1.北方重工集團有限公司裝卸設備分公司研究所,遼寧 沈陽 110860;2.遼寧軌道交通職業學院,遼寧 沈陽 110036)

原料預均化系統是一個現代化水泥廠、鋼廠生產達到優質,高產、低耗的重要條件之一。在一套完整的均化鏈中,原料預均化系統是基礎。而在原料預均化的過程中,由于不同的堆料工藝和不同的物料特性,會產生物料離析效應,離析效應不僅會使預均化效果變差,同時會對取料設備產生破壞。而菱形堆料工藝可以消除這種物料的離析效應。

1 山西通才項目實例分析

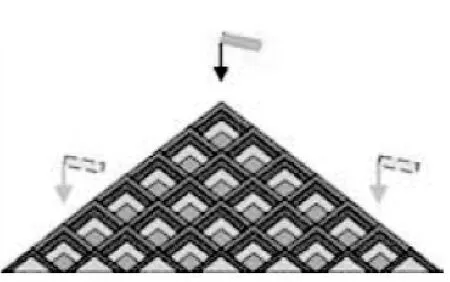

山西通才項目原料場采用一臺HDB800/20.5回轉堆料機配兩臺橋式取料機,回轉堆料機可回轉±100°達到兩側均可堆料。回轉堆料機采用“人”字形堆料方式,人字形堆料法是將堆料點設定在矩形料堆的縱向中心線上,堆料機只要沿著堆場的縱長方向,在兩端之間連續往復行走,就可以使橫截面為等腰三角形的料堆呈規律性地放大。由于每層物料的橫截面都呈“人”字形,所以被稱為“人”字形堆料。但在實際的工作過程中,物料產生了嚴重的離析效應(如圖1所示)。

圖1 物料的離析效應

2 原料在均化時產生離析效應的因素

2.1 原料的粒度:原料破碎后的顆粒總是有差別的。堆料時,物料從料堆頂部沿著自然休止角滾落(“人”字形),較大的顆粒總是滾到料堆的底部兩邊,而細料則留在上半部。

2.2 原料的成分:原料在進入堆場時是由多種原料混合而成,混合物料通過堆料機進行預均化時,由于不同物料本身的物理特性不同,物料的自然休止角也不同,導致在堆料的過程中物料分層現象。

2.3 物料含水率、堆料點的落料高度差等都回影響到物料的離析效應。

3 離析效應產生的現場問題

3.1 物料的離析效應導致料堆橫斷面上成分的波動,混勻效果差。

3.2 由于離析效應使得較大的顆粒總是滾到料堆的底部兩邊,導致取料機在取料的過程中,取料裝置在料堆不同部位受力不均勻,越往料堆兩邊受到的沖擊力越大,取料裝置的磨損越嚴重,現場出現了嚴重變形的現象。

3.3 物料的不均勻對受料皮帶機沖擊比較嚴重,托輥損壞嚴重。

4 解決離析效應的方案

4.1 將回轉堆料機的堆料臂架加長;

4.2 堆料工藝由“人”字形改為菱形堆料。

5 菱形堆料工藝

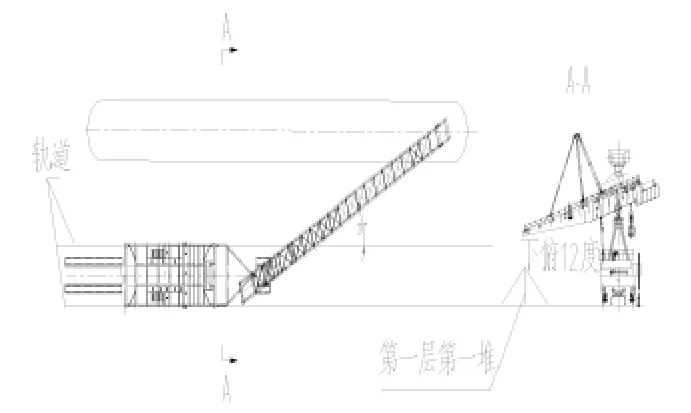

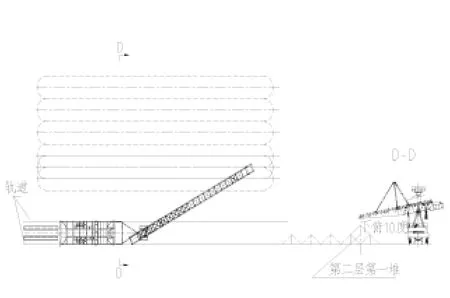

5.1 菱形堆料工藝料堆截面圖(如圖2所示)

圖2 菱形堆料工藝圖

5.2 菱形堆料工藝步驟:

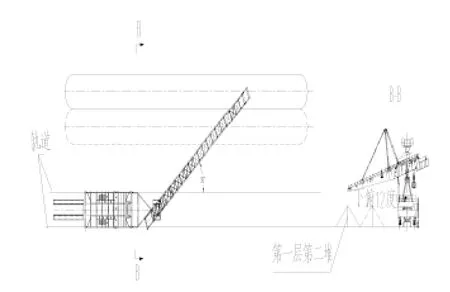

5.2.1 第一層的第一堆:首先堆料機行走至一料場的開始堆料點,將臂架下俯到預定最低角度12°,懸臂與軌道夾角為21°(如圖3所示),堆料機開始堆料,此時為小“人”字形堆料,沿著預定的方向往復從料堆一端行走至另一端,當料位計探測到物料后,即堆完第一層的第一堆的堆料過程。

圖3 第一層的第一堆

5.2.2 第一層的第二堆:懸臂架開始向料場方向旋轉一角度,臂架下俯的角度不變,堆料機大車后退(逆著來料膠帶機)行走一距離,使落料點距第一條物料有個距離,開始堆料即堆第一層的第二堆(如圖4所示)。

圖4 第一層的第二堆

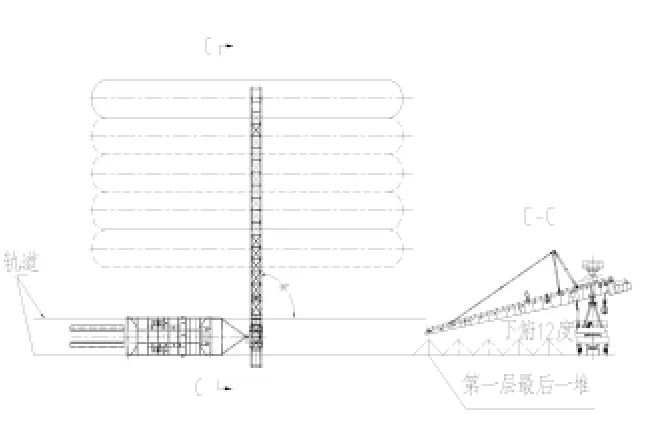

5.2.3 第一層的第n堆: 重復以上步驟,完成第一層的第三堆、第四堆……第n堆,直到臂架與軌道垂直,此時堆料端面成波峰波谷狀(如圖5所示)。

圖5 第一層的最后一堆

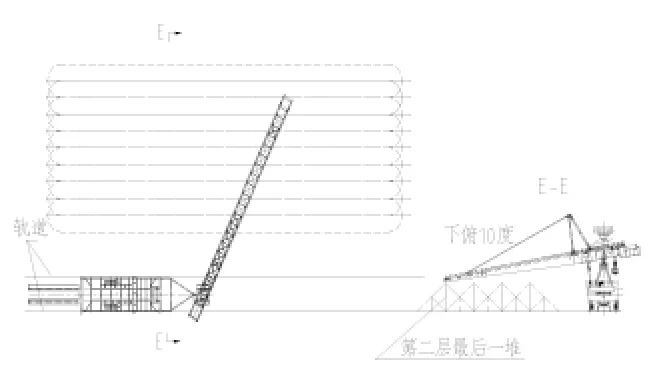

5.2.4 第二層的第一堆:重新調整堆料機位置,將懸臂膠帶機伸到第一層的第一堆和第一層的第二堆中間處(如圖6所示),重復堆第一層的步驟即堆完第二層(如圖7所示)。

圖6 第二層的第一堆

圖7 第二層的最后一堆

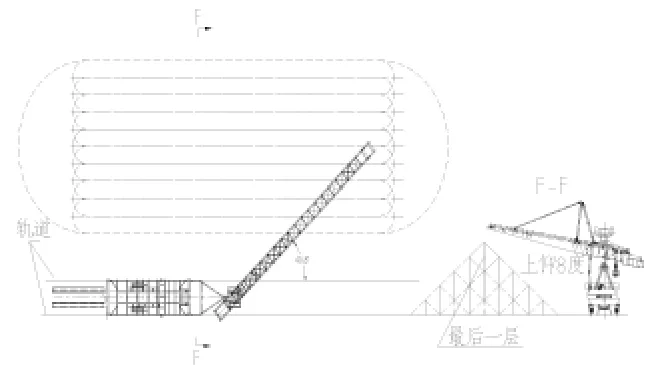

5.2.5 如此往復第一、第二層的步驟,直至臂架升至預定最高角度時懸臂膠帶機伸長至一合適位置,使落料點對準料堆中心線,這時堆料膠帶機不再回轉,將料堆區域堆滿為止(如圖8所示)。

6 改造后實際效果

6.1 改造后物料的離析效應明顯削弱,預均化效果顯著。

圖8 最后一層的最后一堆

6.2 取料機的取料裝置受沖擊力變形消失。

6.3 菱形堆料方式比“人”字形堆料方式控制復雜,設備采用自動控制時相差不大,但是如果采用人工手動控制,菱形堆料工藝更加需要操作工人技術的嫻熟程度。

7 結論

7.1 “人”字形堆料方式容易產生物料的離析效應。

7.2 回轉堆料機可以完成不同堆料工藝要求。

7.3 菱形堆料工藝可以大大消除物料的離析效應,提高均化比。

[1]陳書起,安寶軍,劉良富,孫素貞.水泥原料預均化方式的綜合評述[J].中國建材科技,2001(05).

[2]雷鳴,劉志強.原料預均化的選擇和應用[J].水泥技術,2004(02).

[3]戴忠鑫.堆取料機在水泥工業中的應用[J].水泥技術,2001(06).