葉片平衡工裝的設計及計算

李志明 李 碩

(1.錦州歐仕包裝機械有限公司,遼寧 錦州 121001;2.沈陽黎明航空發動機集團有限責任公司,遼寧 沈陽 110000)

1 概述

轉子葉片是在發動機、汽輪機的重要部件,在高速旋轉中承受巨大的拉伸力,對葉片的平衡是葉片生產的重要工序。平衡工裝的設計,之前主要由手工計算完成,不但工作量大、耗時長,還容易出錯。現在UG建模軟件日益普及,其強大的計算功能使工作量大大降低了,同時還確保了準確性。UG能迅速測量出實體模型的質量、重心位置、回轉半徑,節省了大量的計算,體現了建模軟件應用于平衡工裝設計的優越性。下文我們將以某型汽輪機轉子葉片平衡工裝為例,簡單探討葉片平衡工裝的設計及計算。

2 某型汽輪機轉子裝配和平衡技術要求

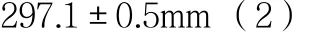

b.重心距平面N距離:

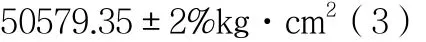

c.對中心轉動慣量JZ:

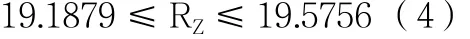

由于轉動慣量JZ和回轉半徑RZ有如下的關系:JZ= M·RZ2,推出

3 某型汽輪機轉子平衡工裝的設計及計算

3.1 初始模型分析

在進行某汽輪機所使用的轉子的平衡實驗過程中,需要首先進行模擬實驗,利用轉子模擬件做初始實驗。但是以安全和經濟為基礎出發,并不需要模擬件同真件相同,所以,在模擬件中無需過于復雜的幸免以及型腔、孔,這些結構也不會對實驗產生影響。之后用UG進行測量,得出如下數據:

零件質量為135.45kg,重心同N面之間的距離為295.05mm,其會裝半徑可以達到19.62cm。

3.2 重心精確調整

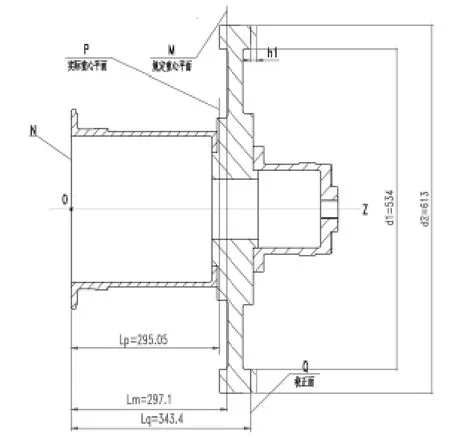

通過上述內容可以退出,初始模型無法達到技術條件要求下的重心位置確定,因此對于重心偏差還需要繼續調整。為方便計算,不改變后軸頸以及鼓筒軸的形狀,只對模擬盤尺寸做略微變動。如圖1所示:

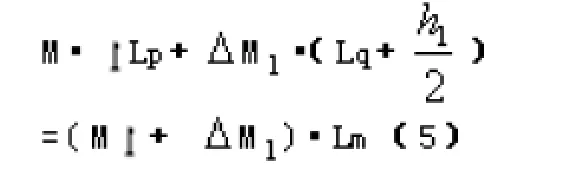

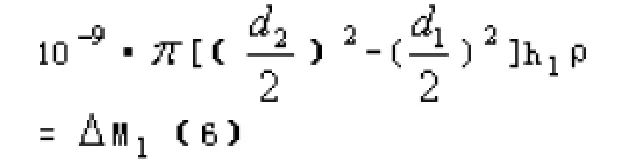

在中心平面上初始模型相對于規定的平面略有偏差,上圖顯示,偏左,所以需要在規定的中心平面右側增加質量△M1,需要對Q面增加厚度,將厚度增加h1,對其中心進行校正,得出下式:

另,根據質量和體積的關系,有:

其中,ρ為材料密度,值為 7.75×103kg/m3.將 d1=534mm,d2=613mm,Lm=297.1mm,Lp=295.05mm,Lq=343.4mm代入(5)、(6)式得:

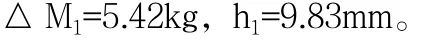

由于校正孔存在于Q面上,所以需要對校正孔的影響進行考量,對h1進行調整,調整量為11mm,并利用UG進行拉伸,從而獲得新模型,重新進行參數測量。

此時M2的質量為140.97kg,重心為297.16mm,回轉半徑也有所變化,RZ2變為20.06mm。

3.3 質量以及轉動慣量的調整

上述內容中我們可以看出重心已經被調整至標準位置,以下需要對質量和轉動慣量進行調整。

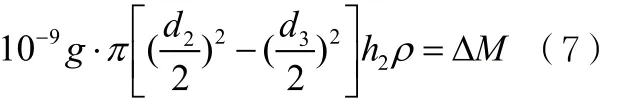

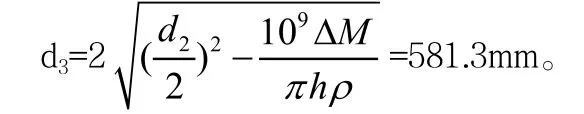

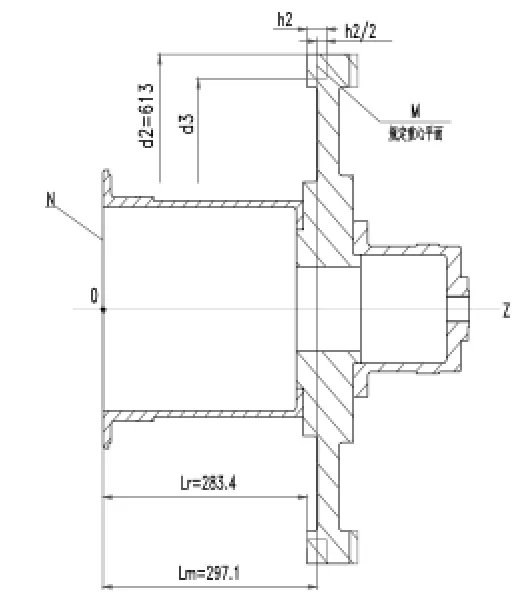

正是因為M2>M,因此現在需要做的就是對模型進行質量減輕,將模型去除質量為6.34kg的材料。以中心位置不變為基礎,進行模型的調整,這就需要以重心作為基礎,在M兩側進行等質量的材料去除,如圖2所示,分別在模型兩邊去除3.17kg的材料,并將厚度減小27.52mm,于是有下式:

將 d2=613mm,h2=27.52mm,ρ=7.75×103kg/m3,△M=6.34kg代入得:

圖1

圖2

用UG進行拉伸操作,去除材料后測量各項數據如下:

質量M3:134.63kg。重心:297.16mm。回轉半徑RZ3:19.48cm,算出轉動慣量JZ3=M3RZ32=51088kg·cm2

由于模擬件輪廓尺寸和真件幾乎一樣,所以其回轉半徑變化不大,由上面測量數據便可看出。比較上述四個式子,全部滿足技術要求。計算過程完畢。

[1]劉鴻文.材料力學[M].北京:高等教育出版社,1996.

[2]哈爾濱工業大學理論力學教研組.理論力學[M].北京:高等教育出版社,1996.