1 500m3液氨球罐設計方案的確定

張鳳魁

(兗礦魯南化肥廠,山東 滕州 277527)

我廠原料和動力結構改造建設中,新上一臺1 500m3液氨球罐。工作壓力為2.25MPa,設計壓力2.5/0.1MPa;工作溫度15℃,設計溫度50℃(對應壓力2.5MPa)/-20℃(對應設計壓力0.1MPa),屬三類容器。由于該設備操作壓力高,容積大,介質為易燃、毒性物質,是廠區重大危險源,為保證該設備的制造質量,我們和設計院就設計方案進行了充分的技術交流,確定了主要設計標準和材料,為設備的安全運行提供了可靠的保障。下面作一簡介。

1 設計標準的確定

球罐是一種特殊的儲存式壓力容器,目前大多數國家還沒有單獨的球罐設計、建造規范,而是按統一的壓力容器規范進行設計,如美國的ASME、英國的BS、法國的CODAP等規范。日本的JIS也沒有專門的球罐分篇,但日本高壓氣體安全協會曾制定專門的球罐規范——KHK S0201《球形儲罐技術規范》,對日本乃至我國球罐的建造技術產生了重要影響[1]。

我國目前球罐設計執行的主要標準有GB150-1998《鋼制壓力容器》、GB12337《鋼制球形儲罐》、JB4732-1995《鋼制壓力容器——分析設計標準》等。

GB150《鋼制壓力容器》是壓力容器設計的常規標準,提供了包括球殼在內的各類壓力容器的計算公式,并制定了壓力容器設計、制造、檢驗及驗收通用規范[2]。

GB12337《鋼制球形儲罐》是一部含球殼、支柱、拉桿等的設計計算、材料選用要求、結構要素的規定,以及球形儲罐(以下簡稱球罐)制造、組焊、檢驗與驗收的綜合性國家標準。其球殼的設計計算公式直接引用于GB150[3]。

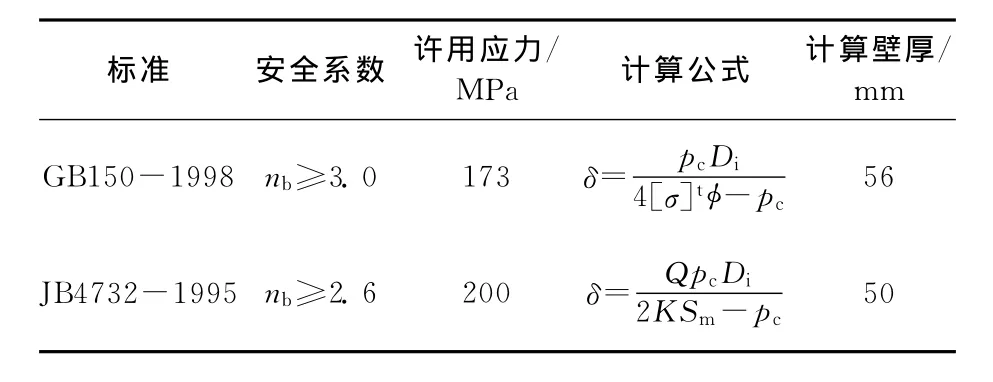

JB4732-1995《鋼制壓力容器——分析設計標準》是以分析設計為基礎的鋼制壓力容器標準,提供了以彈性應力分析和塑性失效準則、彈塑性失效準則為基礎的設計方法;對選材、制造、檢驗和驗收制定了比GB150《鋼制壓力容器》更為嚴格的標準[4]。該設計標準是一種比較成熟的設計方法,其設計理念和方法更為先進、科學,也是國家在建設節約型社會中力主推廣使用的設計標準,在球罐的設計中更有優勢。在相同設計條件下,容器的厚度可以減薄(表1),重量可以減輕10%~20%,可大大降低建造成本。勞動部辦公廳關于壓力容器設計單位實施 《鋼制壓力容器——分析設計標準》中要求:公稱容積大于650m3,且設計壓力大于1.6MPa的球形儲罐,推薦采用JB4732-1995《鋼制壓力容器——分析設計標準》。

表1 以15MnNbR材料進行初步設計計算結果

由上表計算得知,用JB432設計計算較GB150能減少大約6mm的壁厚。從鋼板的壁厚和加工質量的關系來講,壁厚減薄,可以更好地保證材料的性能;也更便于球殼板片壓制。考慮到鋼板軋制能力的單板重量要求,壁厚減薄也有利于采用更大板幅的鋼板來壓制球殼板片,從而減小焊縫的長度,這樣可以減小安裝和焊接的工作量。同時采用JB4732標準可以對部分結構進行改進,降低局部的高應力,有效地提高球罐使用的安全可靠性。

考慮到球罐作為儲存容器的特殊性,液氨介質的危害以及設計院的球罐設計經驗,按照常規設計設計的球罐,應能滿足分析設計標準對制造、檢驗、驗收的要求,即采用分析設計標準不會提高制造、檢驗、驗收的費用。

因此確定采用以JB4732《JB 4732-1995鋼制壓力容器——分析設計標準》為主要設計標準,其他參照GB150-1998《鋼制壓力容器》、GB12337《鋼制球形儲罐》進行設計。需要重視的是JB4732的附錄A “基礎部件、組合部件的應力分析”由于結構尺寸的限制,無法應用于球罐,即JB4732并未解決球殼、人孔、接管的應力分析計算問題,并且JB4732未涉及支柱與拉桿的計算,球罐制造、組焊、檢驗與驗收要求。設計單位需全面正確處理球罐的這些特殊要求。

2 主體材質的確定

球罐作為壓力容器的一種,有著它自身的固有特點,因此對材料也有著特殊的要求。球罐在使用時主要有五種失效模式:彈性失穩、過度的彈性變形、整體塑性變形、拉伸失穩和快速斷裂。而控制球罐失效的因素則是材料的彈性模量、屈服強度以及韌性。球罐在選材時一般考慮以下幾個因素:① 強度指標σb,σs;② 韌性指標夏比沖擊值;③ 塑性指標斷面收縮率、冷彎;④ 可焊性要求Ceq,pc;⑤ 經濟指標。

因該球罐壓力等級較高,容積也較大,能量的集聚極大,對殼體材料除要求有足夠的強度外,其韌性(低溫性能)、焊接性能及冷熱加工、熱處理性能也是選材時主要考慮的因素。另外,鋼材的抗硫化氫、液氨應力腐蝕性能也是選材時不可忽視的因素。HG20581-1998中6.7.2條2款(1)~(5)規定: “其中 HG20581-1998中6.7.2對氨腐蝕狀態(參照)、抗濕硫化氫要求材料 屈 服 強 度 小 于 等 于 355MPa[5]”。 芬 蘭 的TTK2P2293指令中明確指出: “推薦盛放液氨的壓力容器用屈服強度最大值為350MPa的鋼制作,屈服強度超過450MPa的鋼不適合用于制造盛放液氨的壓力容器。”

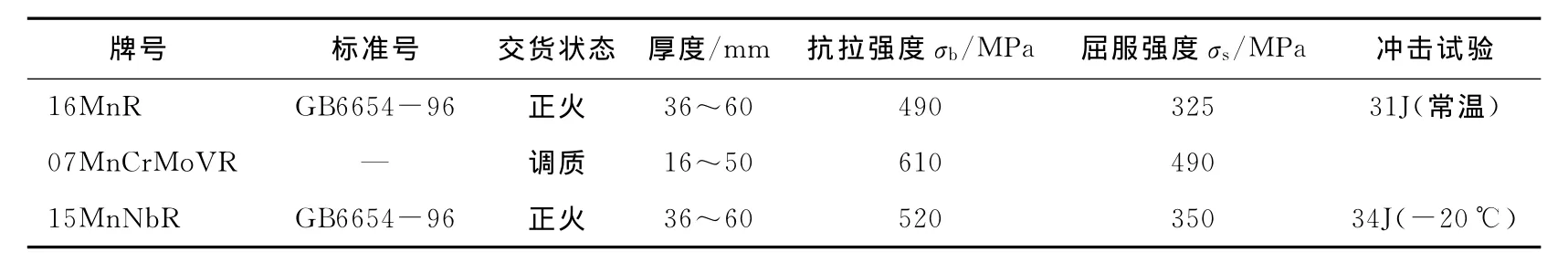

目前我國球罐制造使用的低合金高強板主要有16MnR、07MnCrMoVR、15MnNbR。其主要性能參數見表2。

表2 16MnR、07MnCrMoVR、15MnNbR 36~60mm厚板機械性能對照

16MnR是最常使用的球殼板材料,具有較好的機械性能和焊接性能。但經設計計算,若采用16MnR材料,其設計名義壁厚為60mm。但厚度大于36mm時抗拉強度保證值僅為490MPa,厚板的韌性也有所降低。另外厚鋼板芯部易出現質量問題:在加工過程中出現偏析帶,導致致密程度降低,易出現材料缺陷。根據目前國內的軋鋼水平,質量難以保證,在厚壁球罐設計時較少采用。壁厚的增加還導致使用材料量增加,計算其經濟性也低于其他鋼種。

07MnCrMoVR鋼系,是目前國內唯一的標準抗拉強度在610MPa以上的壓力容器用鋼,該鋼種借鑒日本同類型鋼系(CF62),具有較高的強度和韌性、低焊接裂紋敏感性,其加工成型和焊接性能也較好。自上世紀80年代研制成功以來,已廣泛用于氧氣、氮氣、液化石油氣等球罐[1]。但該鋼種對成分控制、冶煉、軋制、冷加工及焊接等要求極為嚴格,稍有不慎就會留下隱患,生產數量極為有限。該鋼種抗液氨、硫化氫等介質應力腐蝕性能較低。使用過程中發現,產生應力腐蝕裂紋的情況較多,同時也不能滿足HG20581-1998對屈服強度的限制要求,因此不適用于制造液氨球罐。另外日本至今未公開報道過CF62鋼在液氨中的應用及研究情況。事實上CF62(鋼調質后屈服強度可達490MPa)在日本問世20余年,日本從未將其用于制造盛放液氨的球罐。文獻報道較多的是CF62鋼在濕H2S環境中的應力腐蝕問題,可見CF62鋼焊縫區在液氨環境中的應力腐蝕傾向一直是令人擔心的。

15MnNbR鋼板是在16MnR鋼板基礎上.武漢鋼鐵 (集團)公司應中國通用石化機械工程公司、機械部通用機械工程公司和機械部通用機械研究所等一些使用單位的要求,在參考國外壓力容器用低合金高強度鋼板的成分和性能基礎上,綜臺考慮國內壓力容器用鋼的強度系列,采用Mn—Nb系,強度指標與15MnVR鋼板相近,在大大提高冶金質量的同時,輔助添加微量V、Nb和少量Ni元素,另外加入微量元素Nb,這些元素與碳、氮形成碳化物、氮化物和碳氮化物,有效延遲奧氏體形變后的再結晶時間,在控制雜質后使鐵素體晶粒充分細化,顯著提高強度和韌性,降低脆性轉變溫度并改善焊接性能。Ti的加入提高了晶粒粗化溫度,防止高輸入熱量的焊接過程中,在熱影響區產生晶粒粗化的趨向,保證熱影響區有較好的缺口韌性,提高了鋼材的焊接性能。加入Ni可以大大改善鋼板的低溫韌性,降低韌脆轉變溫度。同時,對有害元素P、S含量限定嚴格,提高鋼水的潔凈度,改善鋼板的力學性能,從而得到了強度和韌性均優于16MnR,焊接和抗硫化氫應力腐蝕與16MnR相近的正火型低合金高強鋼板15MnNbR[8]。該材料已通過冶金部組織的技術鑒定,并列入GB6654—1996年 《壓力容器用鋼板》第1號修改單和JB4732—95《鋼制壓力容器——分析設計標準》,在鍋爐和壓力容器用鋼標準整合修訂后,列入GB713-2008《鍋爐和壓力容器用鋼》[6~7]。同時該材料能滿足 HG20581-1998對屈服強度的限制要求,對液氨應力腐蝕的敏感性較低。低溫沖擊試驗-20℃可達34J,滿足液氨大量泄漏時的低溫低應力工況要求,現已廣泛應用于液氨球罐的制造。

通過綜合分析,最終確定液氨球罐的球殼板選用15MnNbR鋼板。對于鍛件材料的選擇,鍛制人孔凸緣材料因15MnNb鍛件尚未列入GB150中,故選強度級別相近的20MnMo。據資料介紹,15MnNbR鋼與20MnMo鍛件進行過配套焊接試驗,結果表明20MnMo鍛件可以和15MnNbR鋼良好匹配。故本球罐開孔補強采用20MnMo鍛件整體補強。其中人孔凸緣采用Ⅳ 級鍛件,其余采用Ⅲ級鍛件。

值得注意的是,15MnNbR是一種新材料,雖然已在液氨環境有使用的先例,但在液氨環境使用的經驗還不充足。在實際生產中,即使按規定用低屈服強度的低合金鋼制造盛放液氨的壓力容器也只是降低應力腐蝕傾向,仍然不能完全避免應力腐蝕裂紋的產生。對中低屈服強度鋼制造的盛放液氨的壓力容器,如何避免或減少應力腐蝕裂紋的產生仍是一個需要研究的問題。所以對于該球罐在后期使用過程中,仍應加強設備定期檢驗工作,及時處理檢測檢驗過程中出現的問題,確保設備安全可靠運行。

[1]王冰,陳學東,吳正亞,等 .大型天然氣球罐的設計和材料選用 [J].油氣儲運,2003,27 (8):15~19.

[2]GB 150-1998,壓力容器 [S].

[3]GB 12337,鋼制球形儲罐 [S].

[4]JB 4732-1995,鋼制壓力容器——分析設計標準 [S].

[5]HG 20580-20585-1998,鋼制化工容器設計基礎規定[S].

[6]GB 713-2008,鍋爐和壓力容器用鋼板 [S].

[7]GB 6654—1996,壓力容器用鋼板 [S].

[8]張軍,董瑞峰,王棟,等.Q370R鍋爐和壓力容器用鋼板的研制 [J].上海金屬,2011,33 (3):54~58.