塑件網格密度對注塑成型模擬影響研究及模具設計

林 權,吳雄飛,陳 杰,何 靚,鄧小明

(武夷學院 機電工程學院,福建 武夷山 354300)

塑件網格密度對注塑成型模擬影響研究及模具設計

林 權,吳雄飛,陳 杰,何 靚,鄧小明

(武夷學院 機電工程學院,福建 武夷山 354300)

塑料產品制造市場競爭激烈,各企業都在搜尋縮短成型周期的方法。文章以ABS儀器上蓋注射件為例,應用CAD/CAE技術對不同網格參數的塑件模型進行注塑成型模擬分析,獲取合適的分析結果數據并確定網格參數,最后基于模流分析結果進行模具結構設計,使產品能夠以最少的時間與成本進行試模生產,從而達到增加企業市場競爭力的目的。

網格參數;注塑成型;數值模擬;CAD/CAE技術;模流分析;注塑模設計

近年來,隨著塑料成型工藝及模具設計技術的不斷更新進步,塑料產品的開發周期正在不斷縮短。在產品概念設計、模具設計、開模試模的過程中,各制造企業都在追尋縮短周期的方法,逐漸發現應用CAD/CAE技術、以模擬方式檢驗各種階段產品設計的可行性,可以在設計階段就預知可能發生的情形,并進行問題修復,將缺陷降低到最低,從而使企業能在最短時間內制造更多的合格產品,贏得市場競爭[1-3]。為此本文以ABS儀器上蓋注射件為例,利用CAD/CAE技術對其進行產品建模與有限元網格劃分,通過對不同網格參數的塑件模型進行成型模擬分析,選取最優的網格密度,再運用MOLDFLOW模流軟件對塑件進行充填、保壓、冷卻、翹曲分析,獲得恰當的分析結果數據,最后進行塑件模具結構設計,使產品能夠以最少的時間與成本進行試模生產,達到增強企業市場競爭力的目的。

1 產品結構與材料說明

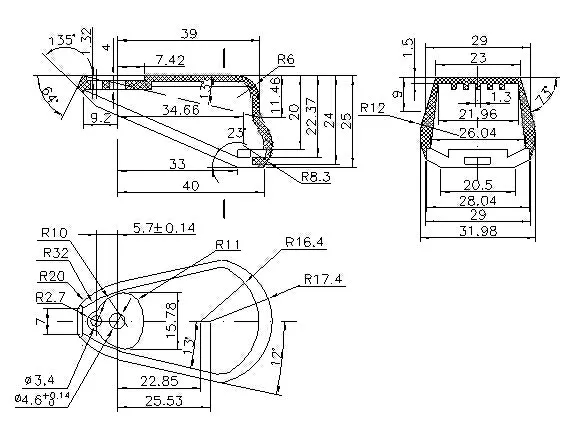

圖1為ABS儀器上蓋零件圖,塑件的總體尺寸及公差要求如圖中所示。該制件為一蓋狀塑件,其外表面由多個曲面組成,且塑件兩側面有內凹曲面;塑件頂面有一凹面,凹面上有兩通孔。塑件兩側面內凹都較淺,所需的抽芯距較小,一般可以考慮采用斜導柱或斜滑塊分型抽芯結構;對于塑件頂面上的凹面和其上的兩通孔,可以把凹面和兩通孔的成型表面做在同一型芯上,以便與保證兩孔間的精度和凹面的成型;分型面通常設在最大投影面積處,不僅便于脫模、排氣還有利保證精度,便于加工,而且此時塑件處于最大投影面積處可防止飛邊;上蓋頂部凹面光潔度要求較低,澆口選擇可以優先考慮。

儀器上蓋要求具備良好的機械強度,不易變形,以及耐磨、耐腐蝕等,根據各類塑料的性能特點,可選用ABS工程塑料(丙烯腈、丁二烯、苯乙烯三種單體的共聚物)作為塑件的生產原料。本設計采用奇美公司生產的注塑級ABSPA757(屬熱塑性材料,密度:1.2 g/cm3,成型收縮率:0.6%, 成型溫度:200~240 ℃,干燥條件:80~90 ℃/2 h),該材料具有如下特點:1)綜合性能較好,沖擊強度較高,化學穩定性,電性能良好;2)高抗沖、高耐熱、阻燃、增強、透明等級別高;3)流動好,柔韌性好,符合客戶使用要求。

圖1 塑件零件圖

2 模型建構與成型條件選擇

應用PROE 5.0軟件使用多曲面相交創建塑件三維模型,并對塑件輪廓做少許修改與簡化[4],再轉化為STL格式導入MoldFlow中,通過內建指令對塑件進行表面網格化。在網格創建過程中,為了不降低模型尺度的準確性,保證有較好的切割密度,要求三角元素縱橫比小于4,產生網格后再對有破洞區域進行修補,對自由邊界和重迭網格展開檢測修復,以保證相鄰網格間的節點連接正確,保證節點上的物理訊息正確的傳遞。圖2為劃分網格后的塑件有限元模型。

圖2 塑件有限元模型

成型條件選擇主要包括成型時間與成型溫度。

1)成型時間主要包含了注射時間、保壓時間與冷卻時間[5]。注射時間過短會發生制品填不滿的短射現象,如果過長則會影響熔體的流動速率,間接影響產品的生產率;保壓時間設定太短則會導致產品因體積收縮量大而產生收縮翹曲現象;冷卻時間一般占全部成型周期的三分之二以上,冷卻時間過短則模溫差大,容易產生塑件的收縮翹曲,合理的有效的冷卻系統設計可以減少冷卻時間,同時增加產量。在此根據模擬軟件推薦與實際經驗相結合的辦法,選用注射+保壓+冷卻時間為35 s,開模時間為5 s。

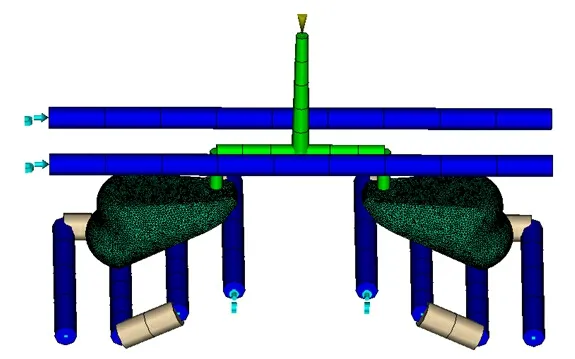

2)成型溫度主要包含模具溫度、熔體溫度與冷卻溫度[5]。模具溫度太低主要影響熔體的凍結時間與分子取向,進而影響注射殘留應力分布或者短射,太高則影響脫模,且容易產生脫模后制件變形;熔體溫度太高容易破壞塑料原特性,過低會影響塑料的流動性,產生內應力發生翹曲現象;如果冷卻溫度分布位置不佳,容易造成冷卻不均,不均勻的冷卻會產生很大的溫差而產生熱殘留應力[6]。在此根據模擬軟件推薦與實際經驗相結合的辦法,選用模具溫度為60 ℃,熔體溫度為230 ℃,保壓冷卻后產品頂出溫度為80 ℃。其余注射工藝參數按照MOLDFLOW成型窗口中推薦的數據進行設置,保壓方式為階段保壓,速度壓力切換發生在98%填充體積時候。圖3為儀器上蓋數值模擬分析系統。

圖3 塑件有限元分析模型

3 網格參數對模擬成型影響分析

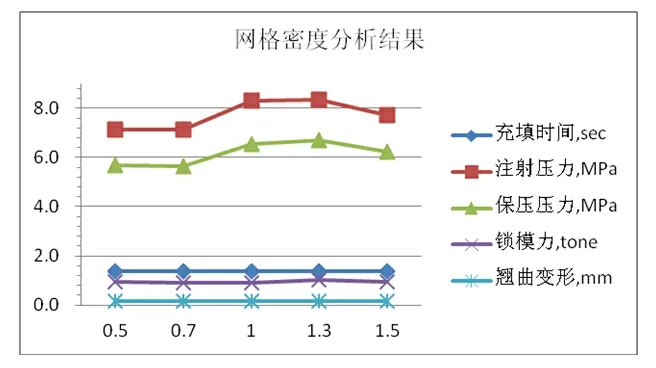

理論上模流分析時,塑件網格密度越小分析結果會越準確[6],但未必適用于所有結構的塑膠產品。在此以單個儀器上蓋塑件為例,設定六組網格邊長,邊長大小各別為0.5 mm、0.7 mm、1.0 mm、1.3 mm、1.5 mm、1.8 mm,所產生的三角形元素分別為53 340、31 114、17 478、8 600、6 786、4 622個,匹配率分別為86.7%、87.0%、88.8%、86.3%、85.6%、84.0%。由于MOLDFLOW進行翹曲分析時匹配率必須大于85%,所以探討剩下五組網格密度對熔體流動性的影響及其準確性。分析結果如圖4所示,從充填時間、注射壓力、保壓壓力、鎖模力以及翹曲變形量變化曲線進行比較,網格邊長為1 mm與1.3 mm時因結果差異較大則不予考慮;網格邊長為0.5 mm時,三角元素多、節點多、分析時間漫長,尤其是模流分析時間耗時達到其他組的數倍以上,也不是最佳之選;五組翹曲變形量對應如下:0.152 6 mm、0.142 7 mm、0.142 4 mm、0.149 4 mm、0.147 9 mm,網格邊長為1. 5 mm時,翹曲變形量明顯不如0.7 mm與1.0 mm,且網格修補時間較長,因此塑件網格劃分邊長選擇0.7 mm比較適宜。

圖4 網格密度分析結果

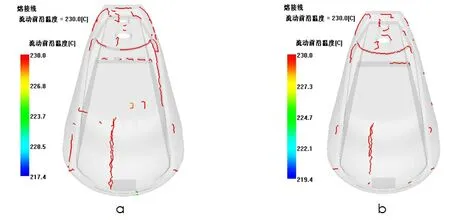

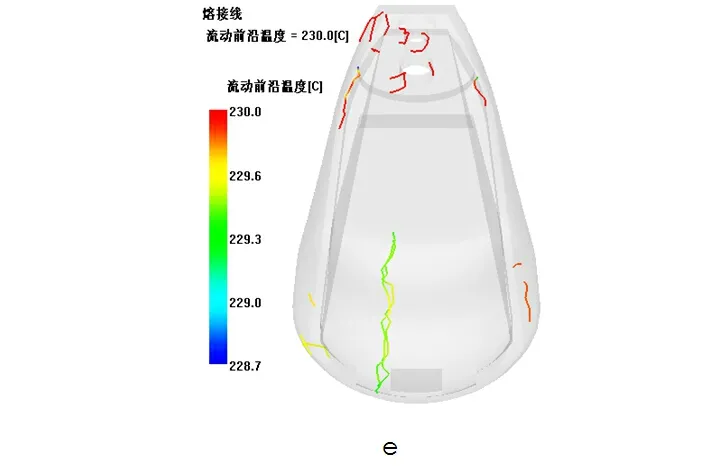

另外熔接線的分布狀況也是衡量塑件質量的重要指標,不好的熔接線會造成塑料強度降低及外表的缺陷[7],當發生熔接線的區域的熔體溫度高,且一直保持在熔融狀態,這樣的熔接線的熔合性好,外表面痕跡不易察覺,且有利于改善產品的機械性能與力學性能[8],因此熔接痕要與熔體流動前沿溫度結合在一起進行評估。如圖5所示,a、b、c、d、e為塑件熔接線疊加熔體流動前沿溫度分布云圖,分別對應塑件網格邊長為0.5 mm、0.7 mm、1.0 mm、1.3 mm、1.5 mm。從圖中可以看出,前三種熔接線分布相對一致,并且顯示比較細致,熔接區域流動前沿溫度都為230 ℃,后兩種熔接線分布與前三種差別較大,網格邊長提高2~3倍,顯示的熔接區域不再細致,產生熔接的區域相對變少了,尤其是熔接處的熔體前沿溫度有所下降,特別是儀器上蓋尾部圓弧面上,顏色顯示直接從紅色變為黃色。因此,從熔接痕和熔接溫度、波前溫度方面聯合評估網格密度,選取0.7 mm也比較合適。

圖5 不同網格邊長塑件熔接線分布

4 塑件流動模擬分析結果

Moldflow在注射成型分析的形式主要有Fill、Flow、Cool、Warp等,為了解塑料在成型過程中的各種狀態,獲取相關的數據與設計的可行性,從而作為模具設計參考依據,在此對網格邊長為0.7 mm的塑件產品進行Fill+Flow+Cool+Warp試模分析,分析結果如下:

1)填充結果分析。充填過程是利用壓力差使得熔體前進來充滿型腔,通過流動分析可以獲知熔體充填階段的流動情形,以獲得充填時間、壓力分布、前沿溫度分布、氣穴分布、頂出體積收縮率等數據[9-10]。

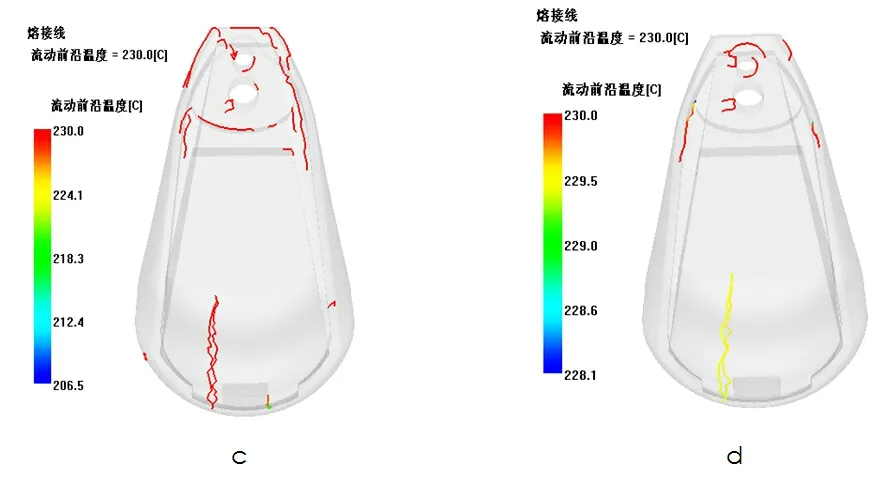

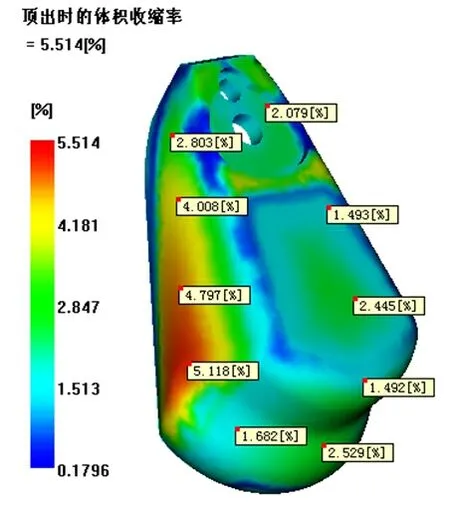

首先對充填流動波前圖進行分析,獲知熔體可以在與噴嘴溫度相當的情況下充滿型腔,且同時到達型腔內各個角落,既沒有發生過度充填也沒有發生短射。接著檢查熔體經過流道達到型腔末端的剪切速率,滿足ABS材料允許的最大剪切速率要求,且填充后型腔與流道的應力都比較接近零,效果較理想。再對注射/保壓切換曲線進行分析,獲知注射壓力峰值和注射/保壓切換時的壓力值相等,意味著本塑件注射過程是平衡的,零件內部不會因此而產生內應力。圖6為產品頂出體積收縮率分布,從圖中可以看出體積收縮率最大發生在上蓋側面底部為5.514%(材料的收縮率是 0.6%),體積收縮量較小,并可依靠模具型芯與型腔設計進行補償,只是塑件的頂部與側邊的收縮率有一定的差別,會引起一定量的翹曲變形。

圖6 塑件頂出體積收縮率分布

2)冷卻分析結果。注塑模冷卻系統設計相當重要,只有塑件冷卻固化至具備一定剛性時,才可以避免塑件脫模后變形[11]。由于冷卻時間占整個成型周期的70%~80%的時間,因此必須對冷卻分析結果進行仔細探討,以保障塑件在短時內均勻降低溫度,并維持塑件的尺寸精度和穩定性。

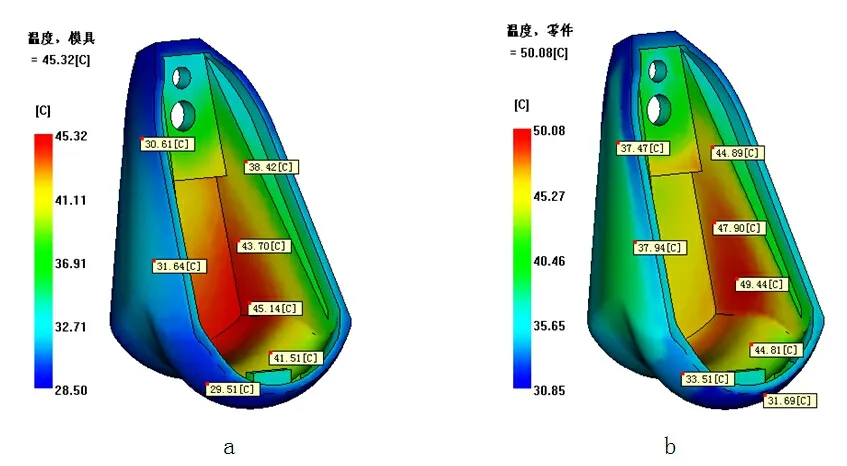

儀器上蓋冷卻分析結果如下:①冷卻介質的雷諾數為100 000,能保證冷卻系統產生湍流;②出入口冷卻液的溫差為0.16 ℃,達到充分冷卻的效果,滿足注塑模具冷卻系統設計要求;③冷卻后模具溫度分布如圖7a所示,冷卻后的零件溫度范圍如圖7b所示。通過對圖7分析可知,塑件在冷卻過程中沒有發現明顯熱點或者冷點的位置,塑件的溫度與模具溫差小于10 ℃,每個模型面上的溫度變化也都在10 ℃以內,塑件(頂面)溫度小于冷卻液入口溫度10~20 ℃,冷卻線路設計合理。

圖7 冷卻后模具與塑件溫度分布

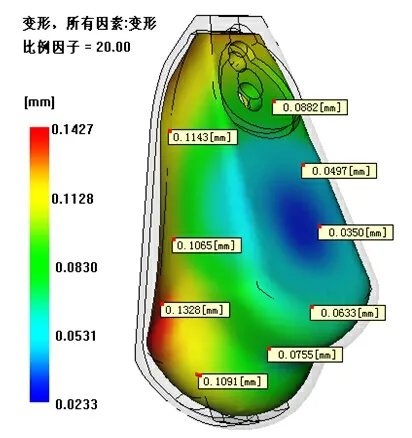

3)翹曲分析。塑件變形或扭曲稱之為翹曲,圖8為塑件翹曲變形分布云圖。儀器上蓋翹曲變形量最大為0.142 7 mm,變形量不大,其中由于收縮不均引起的翹曲變形量為0.140 6 mm,主要是塑件厚度不均,受保壓效果影響所致。塑件較大的變形量主要分布在側面外緣上,然而用于裝配的卡扣部位(儀器上蓋的雙圓弧面的下端)的變形量不超過0.1 mm,用于安裝固定其他零件的頂面上的凹面(含兩通孔處)變形量也小,完全符合生產技術要求。

圖8 塑件翹曲變形分布(放大20倍)

5 塑件模具結構設計

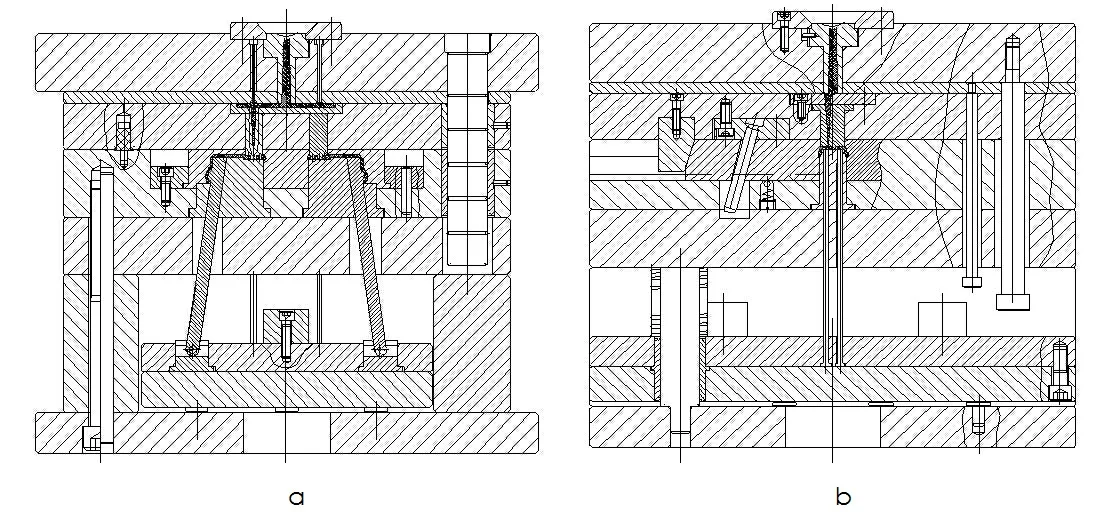

基于以上CAE模流分析,在CAD平臺上對塑件進行模具設計,圖9為最終的儀器上蓋注塑模結構示意圖。在此根據塑件的結構特點以及生產批量要求,模具采用一模兩腔對稱布置,選取三板式點澆口注塑模架,定模采用整體式型腔,澆注系統設計為平衡式,進膠口設計在塑件頂部凹臺上。該模具主要特點是外側曲面分型采用斜滑塊側向分型機構,內側卡扣抽芯采用斜導桿內抽機構,互相配合完成塑件的分型與抽芯脫模。推出機構采用推桿與活動鑲塊的綜合方式進行,尤其是每一型腔設置一活動鑲塊,在與鑲塊相對的位置放置一組推桿進行推出,不但可以保證產品脫模順利,還平衡了塑件的頂出力,避免推出而引起的變形,其他詳細結構如圖9所示。通過在XS-ZY-500注射機上進行實際試模生產,結果證明該模具開模、合模、推出運動靈活可靠,塑件內外分型抽芯順利,產品質量滿足用戶的技術要求。

圖9 模具結構

6 結語

1)本課題為了獲取網格密度選取對注塑流動模擬的影響,以ABS儀器上蓋注射件為例,應用MOLDFLOW軟件模擬分析了五種網格邊長的CAE模型。通過對注射壓力、填充時間、保壓壓力、鎖模力、翹曲變形量以及熔接線分布等指標進行測試,獲知網格邊長的大小(網格密度)不能作為塑膠產品分析準確度的依據,也不能簡單認為網格邊長越小數值模擬流動分析的可靠性就高,合適的網格密度參數應該是根據模型修補情況及產品結構外觀要求來考慮,依照產品大小、復雜度、實際需求等因素,選用網格大小以節約耗時,縮短成型周期,提高企業產品開發的競爭力。

2)本課題基于PROE與MOLDFLOW軟件建立塑件模擬成型分析系統,并進行充填分析、冷卻分析及翹曲分析,通過對塑件充填流動波前溫度分布、頂出體積收縮率、冷卻后模具與塑件溫度狀況、翹曲變形大小等方面進行模擬分析,驗證了ABS儀器上蓋澆注系統、冷卻系統、工藝參數設計的合理性,最后依托MOLDFLOW連續性的數據分析結果進行模具結構設計,實際生產說明產品質量合格,滿足使用要求。

[1] 李躍文.塑料注塑成型技術新進展[J].塑料工業,2011,39(4):6-9.

[2] 宋雙柱.基于UG和 MoldFlow的相機外殼注塑模具設計[J].哈爾濱理工大學學報,2009,14(3):16-19.

[3] 林權,林錚,陳沖.應用MOLDFOLW及ABAQUS進行注塑模結構優化設計[J].塑料,2011,(6):106-110.

[4] 徐金瑤,趙巖.CAD/CAE在產品開發及塑料注塑模具設計中的應用[J].機械研究與應用,2001,14(3):50-51.

[5] 任雙寧.注塑件翹曲變形及優化研究[D].南京:南京航空航天大學,2011.

[6] 王剛,單巖.Moldflow模具分析應用實例[M].北京:清華大學出版社,2005.

[7] 楊鳳霞,姜小瑩,湯波.工藝參數對注塑件熔接痕性能的影響[J].塑料工業,2006,34(9):33-35.

[8] 郭繼祥,李會.注塑件熔接痕的研究進展[J].塑料科技,2011,(1):113-114.

[9] 李艷娟,王芳,劉曉東.基于UG的轎車內飾件注塑模設計[J].中國塑料,2010,24(3):114-117.

[10] 林權.基于綜合平衡法的注塑工藝參數多目標優化設計[J].塑料科技,2011,(1):84-88.

[11] 王文廣,田寶善,田雁晨.塑料注射模具設計與技巧[M].北京:化學工業出版社,2004.

[責任編輯:寸曉非]

2014-10-15

福建省教育廳A類科技項目(JA13323);南平市科技計劃項目(N2013X01-7)

林權(1980-),男,福建福州人,武夷學院機電工程學院講師,碩士。

TP391.72

A

1008-4657(2014)06-0065-07