基于路面不平度的膜體切割機構的研究與實現

蔣 陽,王小龍

(成都大學 工業制造學院,四川 成都 610106)

0 引 言

在放射污染事故應急中,為快速消除大面積的放射性沉降物,通常采用“剝離型壓制”去污技術[1-2],其主要工作原理是:利用專用噴灑車將去污材料噴灑在受污染的地域,去污材料將近地表和地面上的放射性顆粒和氣溶膠吸附并包埋起來,形成具有一定力學特性的放射性黏染膜體,然后利用膜體回收車對形成的放射性黏染膜體進行剝離回收,從而達到快速清除現場放射性沉降物的目的.膜體切割機構是將膜體連續切割成一定寬度的膜條,以便回收機構進行剝離輸送至儲料箱的裝置.為保證膜體切割機構能夠對膜體切割的連續、可靠,防止切刀在車輛行駛時產生跳動,切割刀盤與地面必須隨時接觸并滿足一定的工作壓力.對此,本研究運用ADAMS 仿真軟件,建立了膜體切割機構的三維模型,充分考慮路面不平度函數對模型的激勵,再現了機構隨車輛的真實運動軌跡,通過試驗達到預期效果.該仿真模型算法研究,為膜體切割機構的進一步優化設計提供了基礎數據.

1 模型建立

1.1 膜體切割機構運動原理

本研究的膜體切割機構對稱安裝在膜體回收車兩側的支架下方,主要功能是有效切斷地面形成的去污劑膜體[3-4],其主要由氣缸和刀盤組成.膜體切割機主要有2 種工況.

1.1.1 切膜工況.

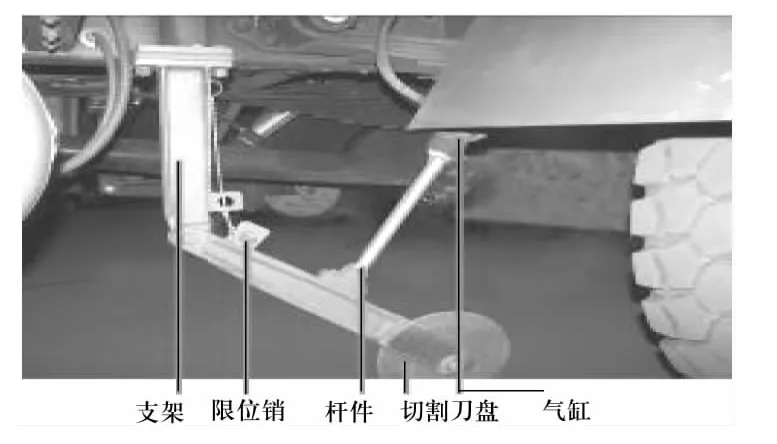

膜體切割機構的2 個切割刀盤安裝在車輛兩側的支撐臂上,由氣缸控制收放.氣缸伸張行程中,刀盤被推壓在地面膜體上,車輛前行拖動刀盤將地面膜體縱向切斷為可回收的長條形狀.切膜工況如圖1 所示.

圖1 切膜工況示意圖

1.1.2 非切膜工況.

膜體切割機構的加壓氣缸回位至上止點,將切割刀盤提起,其切割刀盤收回復位后的離地高度不影響整車的行駛.非切膜工況如圖2 所示.

圖2 非切膜工況示意圖

1.2 基于ADAMS 的機構模型

1.2.1 機構模型.

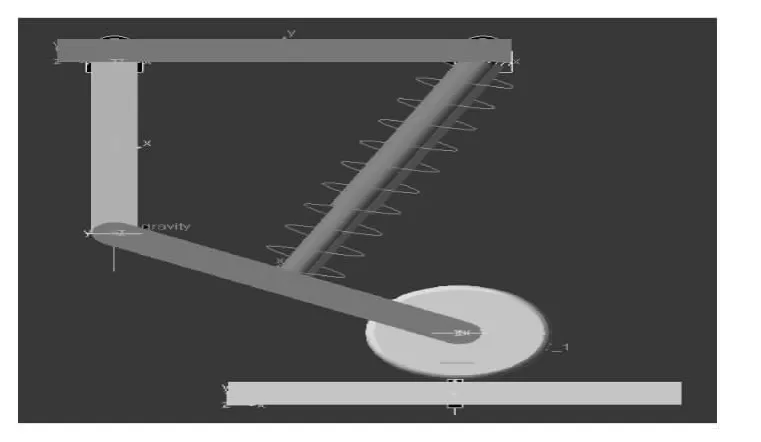

基于ADAMS 的膜體切割機構模型主要由支架、桿件、彈簧構件和切割刀盤等部分組成,具體如圖3 所示.

圖3 膜體切割機構三維模型示意圖

通過設置彈簧構件的彈性剛度和阻尼系數模擬氣缸的力學性能,并分別設置支架、桿件和切割刀盤的材料屬性.

1.2.2 約束設置.

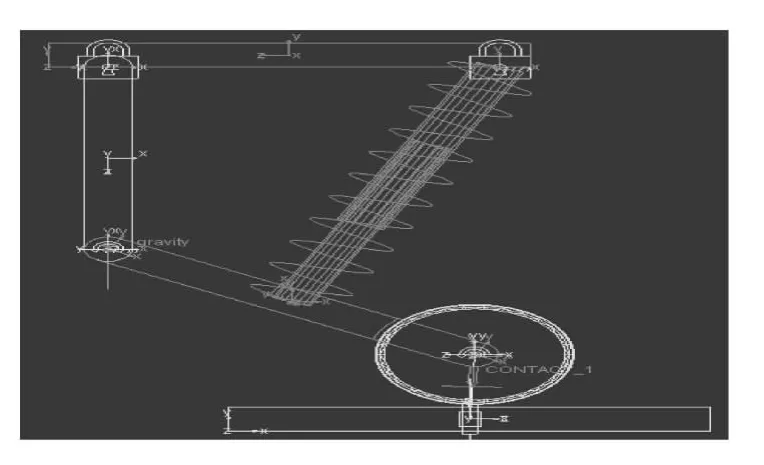

機構模型的運動系統中含有2 個轉動副、一個移動副和膜體切割刀與地面間的接觸,具體如圖4 所示.

圖4 模型約束設置示意圖

將支架與固定坐標系連接,桿件繞支架轉動,圓盤繞桿件轉動,地面滑塊設置為垂直方向的隨機振動來模擬路面不平度的輸入.切割刀盤與地面之間的接觸通過運動補償方法來定義,通過調試參數確定懲罰系數和補償系數,并用采用拉格朗日擴張法以保證計算結果的收斂.

1.2.3 驅動設置.

在路面不平度的描述上,通常把路面的垂直縱斷面與路面表面的交線作為路面不平度的樣本,通過樣本隨機過程的統計特征——均方根值或功率譜密度函數來描述路面不平度[5].在地面滑塊的移動副上加載路面不平度時域函數作為激勵輸入,帶動構件運動,以此來分析膜體切割機構的運動情況和受力情況.

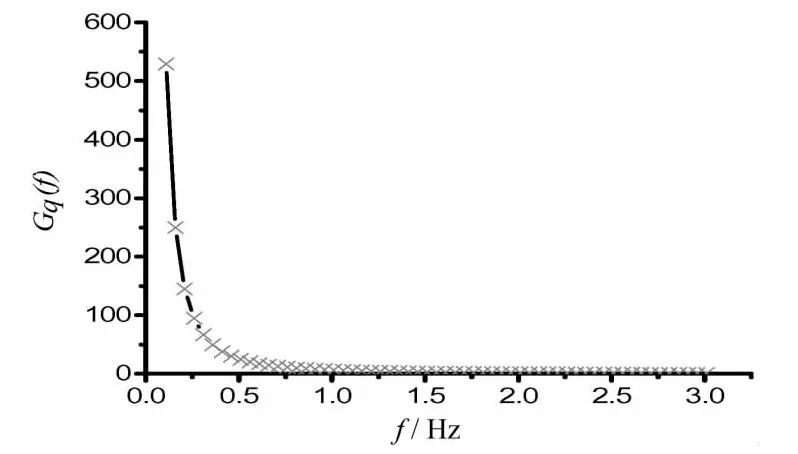

1)路面不平度功率譜密度.

當汽車以恒定的車速u 通過空間頻率為n 的路面不平度時,輸入的時間頻率f 是兩者乘積,由此可以得到一定車速下的時間功率譜密度函數[5]為,

以B 級路面為例,假定車速為u=10 m/s;n0為參考空間頻率,n0=0.1 m-1;Gq(n0)為參考空間頻率n0下的路面不平度系數,Gq(n0)=64 ×10-6m3;標準B 級空間路面譜的截止頻率范圍設0.011 m-1<n <2.83 m-1.

通過Matlab 軟件,對路面功率譜密度函數(1)進行計算,獲得的數據庫保存至data.txt.將data.txt中數據導入ADAMS 軟件,創建樣條曲線Spline-1,如圖5 所示.

圖5 路面功率譜密度樣條曲線

2)路面不平度時域模型.

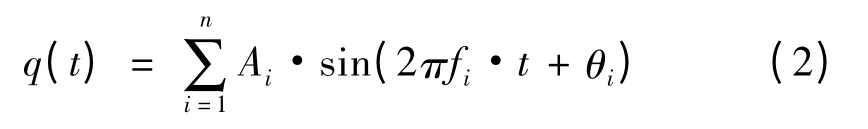

在ADAMS/view 模塊中,對路面不平度功率譜密度使用功率譜逆變換函數(INVPSD)能快速生成標準級別路面,其數學模型[6]為,

式中,Ai2=2Gq(fi)·Δfi;i=(1 ~n);θ =(-π,π).Ai2表示每個Δfi小區間被包含的功率譜,將n 個這樣的正弦函數疊加起來就可得到時域上的隨機路面位移輸入.

當時間頻率f 范圍為0.11 ~28.3 Hz 時,ADAMS 分析軟件通過INVPSD 函數對B 級路面功率譜進行計算,獲得的路面不平度的時域信號如圖6 所示.

圖6 路面不平度時域信號

2 結果與分析

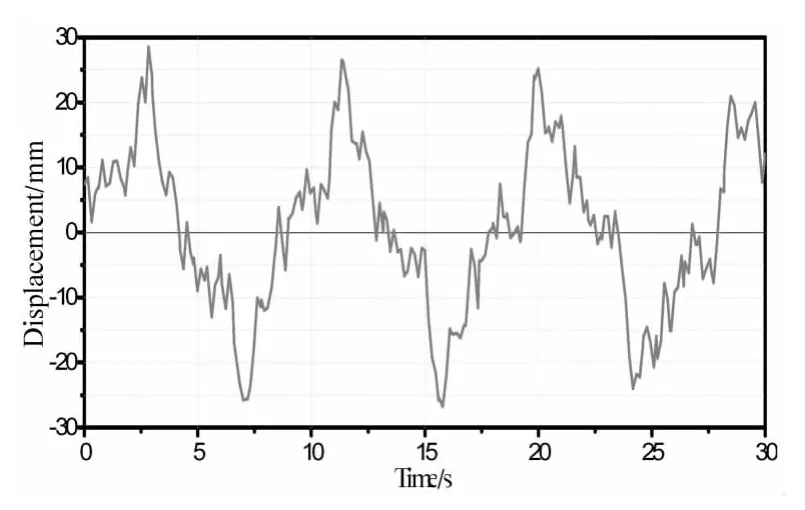

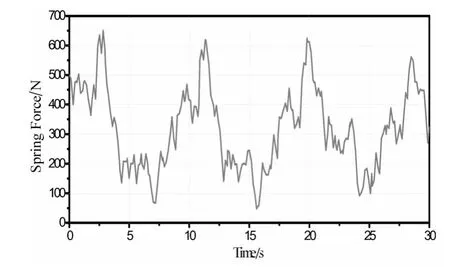

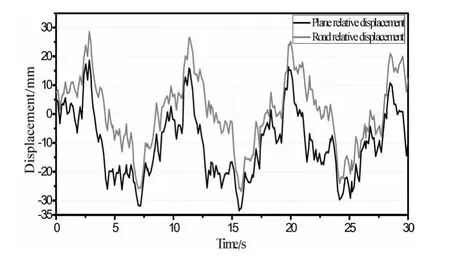

利用路面不平度函數作為激勵輸入,在ADAMS/View 模塊中設置仿真時間為30 s,步數為50,獲得膜體切割機構中切割刀盤與桿件的受力情況,進而分析切割刀盤與地面間的接觸力和相對運動,得到膜體切割機構的工作狀況.仿真結果如圖7 ~9所示.

圖7 氣缸受力曲線

圖8 地面與刀盤的接觸力

圖9 地面與刀盤的相對位移量

圖7 描繪了模擬氣缸的輸出壓力.因為切割刀盤與地面間存在一定的間隙,彈簧預載荷為500 N,隨著模擬氣缸的運動,彈簧壓力從500 N 逐漸減小.此外,隨著路面不平度的激勵持續輸入,壓力逐漸上升,并出現周期性震動,其最大值650 N,最小值48 N,均在正常工作范圍內,表明氣缸始終對桿件施加正壓力,從而保證切割刀盤與地面的正常接觸.

圖8 所示為切割刀盤與地面間的接觸力.可以看出,接觸力均為正值,絕大部分在200 ~1 000 N范圍內,其中在15.9 s 時出現了最大值16 729.9 N,多個較大的壓力值可能是瞬時沖擊碰撞所致.接觸力的平均值為810.8 N,表明切割刀盤與地面之間接觸良好,能夠滿足機構正常工作壓力的要求.

圖9 表示地面垂直運動位移量與切割刀盤垂直位移量.可以看出,各個時刻切割刀盤的位移量不超過地面位移量,這表明切割刀盤與地面保持正常接觸或嵌入地面狀態,說明此計算模型與研究對象的實際工作狀況吻合.

3 結 論

本研究對膜體切割機構工作原理進行了討論并建立其三維模型,在利用路面不平度時域函數作為激勵輸入的情況下,采用ADAMS/View 軟件對膜體切割機構模型進行了動力學和運動學計算,探究了氣缸的工作受力情況和切割刀盤與地面間的接觸壓力.分析結果表明:模擬氣缸的受力在48 ~650 N 范圍內周期震動,在正常的工作壓力范圍內;切割刀盤與路面間的接觸壓力均為正,絕大部分在200 ~1 000 N范圍內,平均壓力為810.8 N,說明切割刀盤與路面間保持正常持續地接觸;各個時刻切割刀盤的位移量不超過地面位移量,且兩條曲線相當一致,表明切割刀盤與地面保持正常接觸或嵌入地面狀態;該模型與研究對象的實際工況吻合,此為下一步膜體切割機構的優化及后續相關研發提供相應參考.

[1]趙東,田青青,林楨輝.可剝離膜去污技術研究[C]//第七屆核化學與放射化學學術討論會論文集.珠海:中國核工業技術學會,2005:134-135.

[2]王舉,申祖武,李堅,等.放射性膜體回收作業車剝離技術研究[J].機械設計,2012,29(6):58-60.

[3]王天運,劉永江,劉國強,等.具有自動切割功能的膜體回收機構[P].中國:200420074847.6,2004-10-15.

[4]喻凡,林逸.汽車系統動力學[M].北京:機械工業出版社,2005.

[5]段虎明,石峰,謝飛,等.路面不平度研究綜述[J].振動與沖擊,2009,28(9):95-99.

[6]孫濤,徐桂紅,柴陵江.四輪非平穩隨機激勵路面模型的研究[J].汽車工程,2013,35(10):868-872.