CAD/CAM在高精密模具設計與制造中的應用

摘要:現今,傳統模具設計制造技術已經非常落后,難以滿足市場對模具的要求,所以新模具設計、制造技術的開發和研制迫在眉睫。基于這種形勢,模具CAD/CAM技術得以迅速發展,并在現代模具生產中占據重要地位。目前在模具的設計制造過程中已較廣泛應用CAD/CAM技術,CAD/CAM技術能夠使生產周期和生產成本顯著縮減,使經濟效益和生產效率明顯提高。文章對CAD/CAM的技術特點進行了總結,闡述了CAD/CAM在高精密模具設計制造中的應用。

關鍵詞:CAD/CAM;高精密模具;模具設計制造;模具精度;模具檢測

中圖分類號:TP319 文獻標識碼:A 文章編號:1009-2374(2014)19-0044-03

隨著我國社會經濟的發展,家電、汽車、摩托車等工業也得以快速發展,工業產品在性能達到要求的條件下,它的外形產生越來越復雜的變化,另外,產品更新換代的速度也不斷加快,而模具與這些產品的制造緊密相關,這就對模具制造行業提出了一個新的要求,要求其能以最高的質量、最低的成本、最快的速度進行模具生產。因此,模具企業通過利用集成制造技術CAD/CAM和先進的管理措施,從而在激烈的市場競爭中占據一席之地。CAD/CAM技術,也就是計算機輔助設計以及計算機輔助制造技術發展到現在已經較為完善。實踐證明,各種數控(NC)加工編程問題和復雜形狀模具的造型都得到了很好的處理,實現了良好的尺寸協調性及精度,提高了幾倍生產效率,使產品生產周期和設計時間大大縮短,而且保證提高了模具質量,其技術廣泛應用于數控加工及設計復雜型面模具。

1 CAD過程

1.1 利用的CAD數據模型可以是現有客戶提供的,將其轉換成所需圖形

有的客戶會把繪制好的圖形提供給模具企業。模具企業制造方和客戶方如果使用的軟件不一致,圖紙數據交流困難的情況就會產生,因此數據接口問題必須解決。由于大部分CAD程序的數據庫形式各有不同,而與其他程序不能共同使用幾何數據,所以CAD幾何體在由客戶方向企業制造方提供的時候,必須進行翻譯,使其成為模具企業制造方能夠接受并讀取。一般情況下是通過如標準“IGES”或“STEP”通用幾何體轉換,或者專用的轉化器實施數據轉換。

1.2 設計圖形直接利用CAD/CAM技術

隨著科學技術的快速進步,在生產模具的過程中廣泛應用CAD/CAM技術,通常情況下在以市場調查的基礎上進行周密研究,然后進行生產決策,之后生產計劃下達開始操作手段,緊接著開發設計模具的工作人員使用模CAD工作站,對模具設計中的分析、造型、計算以及繪制工程圖等工作進行完成,而且評價產品性能在設計階段就可以進行,設計者從繁重的繪圖中可以得到解脫,可以在創造性的工作上應用更多的時間。

2 CAM過程

2.1 集成制造CAD/CAM技術

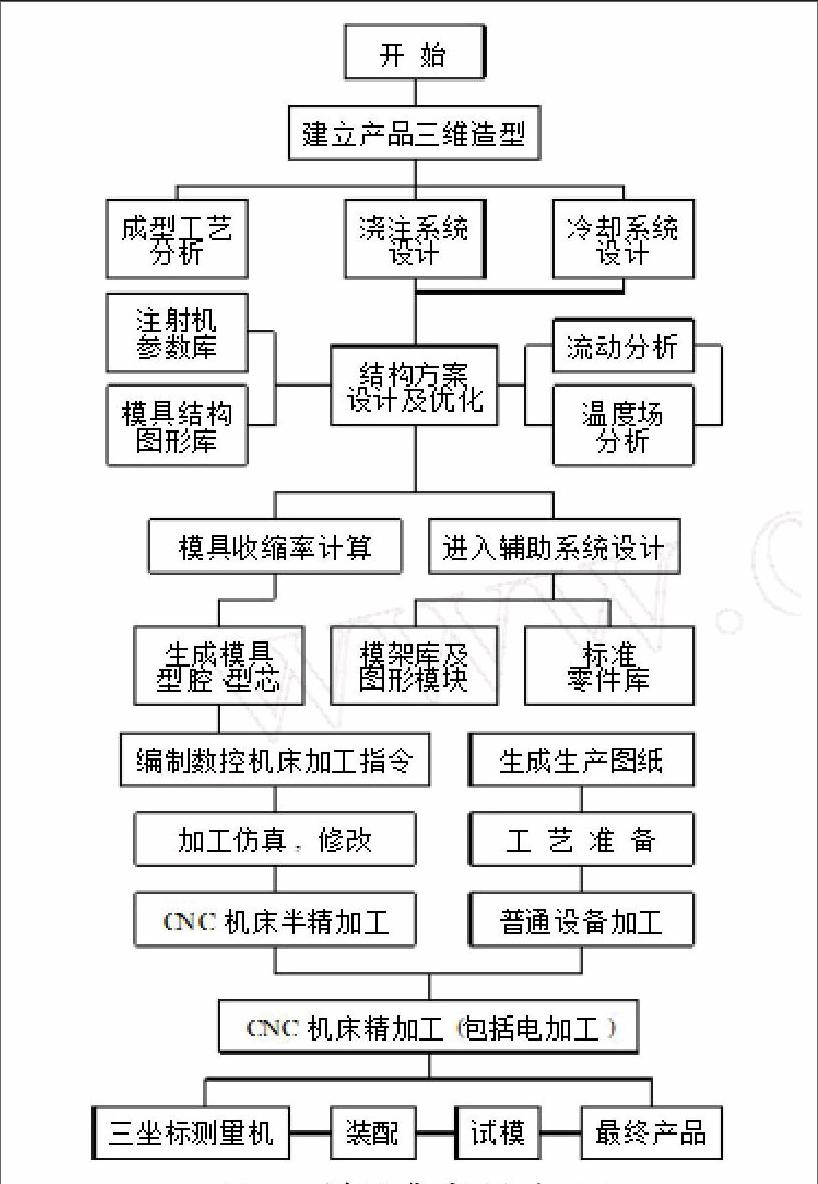

圖1 模具集成制造運行

建立單一的圖形數據庫是模具CAD/CAM系統的集成重點,在CAD、CAM各單元間獲得自動轉換與傳遞數據,使CAM階段能對CAD階段的三維圖形完全吸收,降低了中間建模的誤差和時間;利用計算機反復優化和修改溫度在模具工作中的分布情況,以及在模具中的模具結構、性能以及塑料液體流動、加工精度情況等,

在正式生產前查找問題、發現問題,使制模時間大大減少,模具加工精度大大提高。模具集成制造運行圖見圖1,采用CAD/CAM軟件具備詳細設計、基礎設計、概念設計等功能,面向的對象是參數化造型和統一數據庫,它提供了一個良好的平臺發展模具的集成制造

技術。

2.2 模具高速加工應用CAD/CAM

Salomon于60多年前提出高速加工的概念,并進一步研究了高速加工技術。刀具直徑與主軸速度對高速加工產生很大作用,刀具壽命、所切削的材料及加工工藝等對還高速加工也會產生一定的影響。通常來講,達40000r/min以上主軸速度可加工小型模具細節結構,而稱12000r/min以上的主軸加工速度為高速加工,通常可加工大型汽車覆蓋件模具。

高速加工相比于傳統模具的加工方式,其優點為:模具加工工序簡化;模具表面的質量加強;模具加工的速度提高;利于模具修復。因高速加工與傳統加工存在區別,高速加工的加工工藝要求比較特殊,所有的工藝過程都包含于數控加工的數控指令,所以,應用CAM系統在高速加工的系統中對其相應的特殊要求必須滿足:具有全程自動刀柄干涉檢查和自動防過切處理能力;CAM系統的計算編程速度必須很快;優化處理進給率功能;模具高速加工改變編程方式與要求編程人員;具有豐富的、與高速加工要求符合的加工策略。

2.3 生產過程管理應用CAD/CAM

基本由個人計算機和小型計算機終端組成CAD/CAM系統的應用網絡,在整個生產過程中FMS管理系統軟件可實施跟蹤管理。如外購件的采購狀況、流轉零件狀況、加工進度、加工品質、收貨狀況等都能夠掌握。通過對這種軟件的應用可以節省勞動力,幫助進行適當的外購物品時機選擇。

完善的材料清單生成,就是在庫存管理中使所有加工狀況信息全部進入。然后以加工工藝路線為依據實施加工。停工待料的時間、機床運轉時間的數據及操作人員加工工時都可以通過該系統逐日提供。這樣不僅能夠減少機床空耗的時間,還能計算出實際的生產成本,以此實現生產成本減少的目的。

2.4 模具檢測應用CAD/CAM

可移動式三坐標測量儀在傳統模具加工中的作用與三坐標測量儀在配合CAD/CAM系統進行檢驗中的作用有很大區別。CAD/CAM系統測量空間在3250×2090 ×1370mm中,三標測量儀的任何一點都為0.015mm精度定位,可達40t測量塑料模或沖模的零件質量。測量儀的測量精度如何保持最好的效果,應將它放在一個獨立的機房中,與外界環境隔絕,保持室溫20℃。為了避免振動影響測量結果,安裝三坐標測量儀應在質量為100t的由氣墊支承的混凝土底座上。endprint

三坐標測量儀作為一種工具,不僅可以最終檢驗模具品質,也可以在加工過程實施檢測,也就是中間檢驗各道加工工序,從而掌握所需的幾何形狀如何更精確地加工。在對模具實施檢驗的過程中,零件的各部位需以較密的軌跡進行檢測。通常情況下檢驗每一副模具需兩次,在沖壓加工之前一次、之后一次。檢驗的過程中,上、下模型腔的對合狀況應通過理論計算厚度方式測量,從而了解CAD設計數據精度的具體情況。

2.5 提高模具精度應用CAD/CAM

引入CAD/CAM系統實施模具制造,對于沖壓模具來講,提高了加工精度,而主模型和靠模不必再使用。如公差加工具有很嚴的要求,且磨削主要型腔面后需要的模具需手工拋光,具有良好效果的是用CAD數據加工,遠勝于靠模和主模型的效果,其根本差距就是加強了控制尺寸。一般情況下模具的主要型腔表面是用CAD數據精確地加工出來的,然后把主要型腔面與其他零件一起配合加工。現階段模具工程師可以利用各種CAD/CAM軟件生成CNC機床的刀具軌跡和實施模具設計,并且還能夠提供用于模具的熱性能分析和鑄造品質改進的有限元分析。

3 結語

CAD/CAM將分析、設計、制造、生產管理模具有機融為一體,提供了先進的設計理念,提高模具制造水平。在設計制作模具的過程中,因用戶將產品三維造型模型提供出來,我們在實施模具設計與編程的過程中就可以直接利用這個模型,使我們節省了建模時間,減少了模具設計時間,縮短了模具制造工期,極大加強了加工精度。隨著科學技術的不斷發展和CAD/CAM技術的不斷進步,模具工業將會產生更大的變革。

參考文獻

[1] 楊樹財,姜彬.基于Pro/Engineer與Master CAM的數控加工策略[J].哈爾濱理工大學學報,2003,(2).

[2] 梁飛華,陳銀清,鄧宇,邢鎮容.模具設計與加工中Pro/E與Master cam的聯合應用[J].茂名學院學報,2004,(4).

[3] 鄧小紅,雷云進,陳巧蓮.CAD/CAM/CAE技術在模具開發中的應用[J].大眾科技,2006,(6).

[4] 劉俊健.CAD/CAM一體化技術開發淺探[J].制造技術與機床,1992,(10).

[5] 盧毓偉.CAD/CAM系統在模具制造中的應用[J].電加工與模具,2004,(S1).

[6] 張鵬,李輝,陳元芳.三維CAD/NC技術在鋁合金連桿擠壓鑄造模具中的應用[J].鑄造,2003,(1).

[7] 伍曉宇,辛勇.盒形塑件的幾何構型與計算機充模流動模擬[J].模具工業,2003,(2).

作者簡介:陳江虎(1973-),男,廣西蒙山人,供職于廣西機電職業技術學院,研究方向:模具設計與制造。endprint