基于一體化管理的動車組運用檢修作業過程控制系統研究

鄭 敏 ,于東洋,寧松成,吳詩春

(1 南昌鐵路局 福州動車段,福建福州350018;2 北京京天威科技發展有限公司,北京100085)

近年來,鐵路旅客運輸中動車組的應用可謂異軍突起,規模不斷擴大,車型逐漸增多,這對于動車組運用檢修的生產組織、現場管理、質量控制等工作提出了更高的要求,為切實提高維修保養質量保障動車組安全運行,需進一步深化檢修現場信息化管理程度。因此,有必要利用先進的信息采集技術,對現場檢修過程的質量進行有效管理,進行采集、整合、分析、監控動車組一、二級修任務執行及運用故障處理等過程的關鍵信息,達到促進生產作業的規范化、科學化、制度化目標,努力實現“數字鐵路”安全管理目標,保障安全質量、提高管理效率。

1 檢修現場管理的現狀

運用所檢修現場主要業務包括定檢作業(一、二級修)和運用故障兩大部分,定檢作業主要是進行固定項目的檢修,作業線路相對固定;而運用故障的發生具有隨機性,修復狀況需要動態跟蹤。目前,動車系統現已全面推廣使用的動車組管理信息系統,較為完整的實現了動車組配屬、履歷、計劃、故障等5大業務模塊功能,不過在運用檢修過程管理方面,尚未貼近現場管理需要。檢修過程數據的獲取與采集,主要依靠檢修庫端頭等固定地點的觸摸一體機,工作者在每個工作節點到工位機處打卡確認任務,用以記錄作業完成情況。而動車檢修場地較大,動車檢車線長通常超過500 m,工作者來回奔波于固定處所的工位機打卡操作,占用了大量工作時間,具體問題如下:

目前,動車組運用檢修現場管理主要存在以下問題:

(1)作業過程監控手段有待提升。現場管理主要依賴人控,管理者無法對工作者檢修作業情況進行實時有效監控,無法進行及時有效的調度安排,無法實現遠程可視化管理。

(2)作業秩序、作業質量控制難。動車組僅一級修的檢修任務就多達百項,作業者在檢修過程中容易發生檢修項目漏檢、漏修或重復作業的問題。此外,對于三電、保潔等外單位人員作業過程與動車組檢修銜接松散,作業情況不能有效掌控,“一體化”作業管理難以落實。

(3)流程卡控缺乏保障。遺留故障不能自動跟蹤提醒,故障處理過程未做到流程化卡控處理,故障信息都是事后登記甚至信息虛報,對故障的閉環管理無法落到實處。

(4)工序銜接過程有待優化。故障和物料無法掛鉤,無法做到快速反饋更換配件信息至材料庫并實現到料提醒,材料室與工作者間信息交流的脫節,使得材料室無法及時了解配件更換的需求情況,無法做到提前預備、及時發送。

2 過程控制設計

2.1 設計思路

根據現場作業特點,動車運用所檢修現場管理的關鍵是動車組檢查、維修過程控制,其主要內容就是一、二級修標準化作業流程及關鍵任務的卡控,目的是輔助工作者檢修作業,避免漏檢漏修、簡化作業,加強故障物料掛鉤,提高故障處理效率,確保檢修質量,促使運用檢修作業過程標準化、高效化。例如生產日計劃編制下達后,班組作業者可遠程及時獲取相關任務;檢修過程中,系統根據作業者的車組、號位信息,實現當前位置(部位)作業項目和故障任務的自動提醒,并便于作業者及時確認任務完成情況;同時,工長與作業者可便捷獲取已派活的故障信息,在現場完成故障登記、故障處理回填、故障復查、提報物料申請并查看物料庫存信息。

對此,如何實時確定工作者位置,將檢修任務(故障)與工作者及所在位置動態關聯,是影響本系統成功的關鍵。由于檢修范圍涵蓋動車頂部、車廂內部、車廂兩側以及車底,檢修位置(部位)較廣,檢修項目較多,這就需要精確定位工作者處所,以獲取準確而適量的任務信息。在定位技術中,應用普遍的A-GPS定位、Wifi基站定位、Zigbee定位等方式,既有的終端產品都無法滿足復雜站場高精度定位的應用要求。

于是,在對幾種中短距射頻識別定位技術反復測試后,綜合考慮終端設備成本、體積以及適用性等因素,最終選擇超高頻射頻標簽技術(UHF-RFID)來實現位置識別。設計方案是在車體各部位安裝超高頻電子標簽,使用集成了RFID識別模塊的移動數據采集終端(手持機)讀取標簽信號,以定位工作者當前位置,從而獲取相應的檢修任務和故障信息。

2.2 系統結構

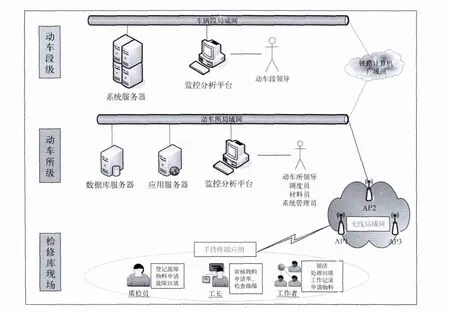

檢修現場質量卡控系統從工位級應用出發,共享動車組管理信息系統的車組基本履歷信息,是一套相對獨立的智能化管理系統。系統網絡拓撲結構如圖1所示。

圖1 系統總體結構

從圖1可以看出,系統集成包括后臺數據服務中心、監控分析中心及前端數據采集終端3大部分:

(1)數據采集終端

數據采集終端為智能操作系統手持機,集成了傳感定位、數據通信、圖像語音等模塊,其傳感識別的有效距離為1~160 cm,以斜挎或手持方式攜帶。手持機應用對象主要為工作者、工班長、質檢員,一方面通過射頻識別模塊捕獲存儲了車組車號部位數據的電子標簽信息,以對作業者前進方向和位置進行確定,另一方面通過無線通信模塊與數據服務中心進行信息同步,采集任務文本及圖像信息。為簡化用戶操作維護操作,數據采集終端實現了智能的自動掃描標簽、自動同步數據、自動下載升級與自動校準時鐘。

(2)數據服務中心

數據庫服務器群(包括本系統數據庫、動車組信息系統數據庫、材料管理系統數據庫)數據與應用服務器群(包括Web應用、Web service終端數傳應用、Web service外部接口應用)組成了系統完整的數據服務中心,可以部署在動車段、動車所兩級。其中,本系統數據庫與其他系統數據庫通過Web service外部接口應用進行數據共享,而數據采集終端訪問數據庫則依賴Web service終端數傳應用。考慮到站場環境的復雜性,移動終端位于車底地溝的部分位置可能失去網絡連接,系統設計既滿足實時在線同步操作,也滿足脫機離線本地操作,在網絡可用時再自動與數據庫服務器同步數據。

(3)監控分析中心

監控分析中心分為動車段與動車所兩級,通常部署在調度值班室,實現庫位動態、檢修動態、人員動態及車組故障等信息的圖形化展示和歷史數據的統計分析功能。

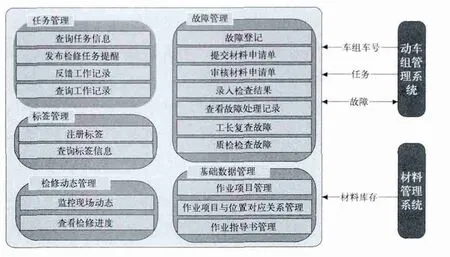

2.3 系統主要功能(見圖2)

圖2 系統主要功能模塊

本系統接入的外部系統數據主要有車組基本信息及任務故障信息、材料庫存信息等,其功能模塊主要由標簽管理、任務管理、故障管理、作業動態管理和基礎數據管理5部分組成。

(1)標簽管理

電子標簽注冊初始化,車組已注冊標簽信息查詢等。

(2)任務管理

工作者到達檢修處所時,系統自動提醒顯示檢修任務,以便作業者現場確認銷號。可根據需要進行前后標簽節點卡控設置,保障執行任務按標準流程開展。

(3)故障管理

作業者在檢修作業過程中,系統自動判斷作業者所在區域是否存在遺留故障,對于待料故障自動提醒到料情況,作業者還可通過手持機登記故障信息、回填處理結果、確認故障修復情況。如果檢修過程中需要換料,可將配件信息通過手持機進行領料申請,系統自動返回材料的庫存信息。

(4)檢修動態監控

庫內檢修實時動態監控,顯示車次出入庫動態、檢修作業號位人員所在位置、號位任務完成進度、一體化檢修維護作業動態以及遺留故障處理信息。

(5)基礎數據維護

作業指導書信息維護、作業項目維護、作業項目位置關系維護,及用戶權限設置、用戶角色設置以及模塊權限設置等。

3 系統實施與應用

3.1 號位模型

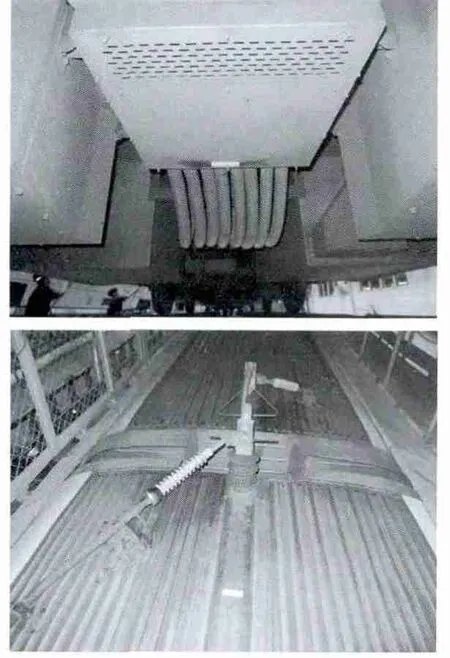

在實際應用中,號位模型的設計,即如何對各號位作業任務按區域劃分并選擇合適位置安裝電子標簽,是影響系統能否適應現場作業的關鍵。如果區域分得過大,每個標簽對應的任務項就會很多,不方便在手持機上查看操作,區段任務提示的價值就無從體現;相反,如果區域分得過細,標簽漏讀可能性會增加,同時系統維護成本會大大增加。對于CRH1A型動車組一級修作業區域劃分,4個號位設置8枚起止標簽、61枚定位標簽,每枚標簽對應的區域任務相對均衡,都在數十項左右。根據作業者行進方向的不同,號位模型中任務與標簽對應關系存在兩種情況,系統通過動態模型方法,手持機讀取定位標簽后能自動匹配顯示前方區域的任務(見圖3)。

圖3 車體標簽安裝示例

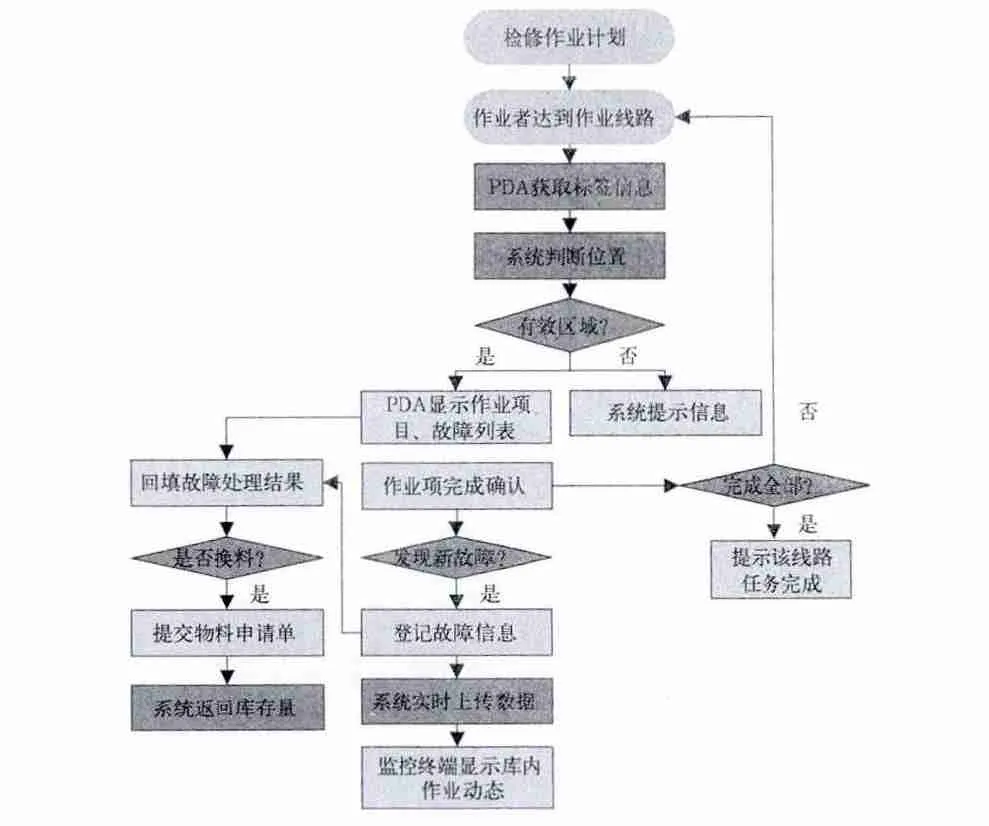

3.2 輔助作業模式

系統應用時,檢修作業者一次檢修作業過程可簡述為動車組入庫后,作業者按照作業任務計劃,攜帶手持機到達指定作業線路開始作業;作業者在檢查過程中,手持機自動識別定位標簽,系統自動提示區域內作業項目與故障信息,作業者及時確認已完成檢修項目,查看故障信息,并回填故障處理結果;在檢查過程中發現故障,現場錄入故障信息,在發現需要換料維修時提交換料申請,現場查詢材料庫存信息;監控終端實時顯示庫內作業動態及遺留故障處理情況。此外,對于二級修(專項修)以按項目卡控作業開工、完工的方式進行確認,并根據項目包含的檢修項點及狀況進行記錄,并將內外保潔、三電、加裝改造等外單位作業情況納入到系統進行跟蹤管理,真正實現動車組檢修“一體化”過程控制。檢修過程流程圖如圖4所示:

在南昌鐵路局科委的支持下,本系統在福州動車段進行了試點,輔助作業過程控制模式得以成功應用。通過流程化、一體化作業卡控,任務項自動提醒,有效避免了檢修項目的遺漏和重復作業情況;通過對故障閉環跟蹤處理,保障了待料故障的到料及時提醒與待跟蹤故障的動態跟蹤提醒,確保第一時間發現與修復遺留問題,同時,將故障處理與復查過程牢牢綁定到現場故障部位操作,有效促進了動車組檢修質量的提高。

圖4 檢修作業過程應用流程

4 結束語

本文研究的動車組運用檢修作業過程控制系統,通過在動車組車體關鍵部位安裝非接觸式電子標簽,采用手持終端無線感應技術,作業者接近標簽時自動獲知相應區域內作業任務并執行,實現了檢修作業過程的“一體化”管理,確保作業流程規范、進度可視、質量可控;同時,可現場即時提報物料更換申領單,獲知當前可用庫存或計劃到料日期,通過信息整合有效提高了現場作業效率。系統自2012年8月在福州南動車所試用以來,各項功能穩定可靠,使用操作簡便,符合現場工作實際需要,已經成為動車所管理與作業的重要幫手,具有良好的推廣應用價值。

[1]中華人民共和國鐵道部.鐵路動車組運用維修規程(暫行)[S].北京:中國鐵道出版社,2007.