跨坐式單軌車轉向架牽引機構試驗設計與研究

彭立群,林達文,吳興磊,張志強,王 進

(中國南車 株洲時代新材料科技股份有限公司,湖南株洲412007)

跨坐式單軌交通起源于20世紀60年代,在日本的東京、大阪、多摩、沖繩等地相繼建成了數條單軌交通運營線路。跨坐式單軌交通車輛與普通地鐵車輛相比,有爬坡能力強、轉彎半徑小、運行噪聲低、景觀性好等顯著特點,特別適合線路經過區域山高坡陡、道路曲折、地形復雜等具體情況。在我國著名的山城重慶,校場口至新山村線為高架單軌線,也是我國第一條單軌交通線。此外,杭州、東莞和石家莊也對單軌交通系統對本市公共交通系統適應性進行了調研。單軌交通作為一種城市公共交通系統在國內外備受關注[1-7]。而牽引機構是單軌車轉向架中關鍵的牽引部件,在裝車使用前必須對其各項性能進行檢測,為確保車輛的安全性和舒適度,更需要對其進行合理、全面的檢驗。目前有關牽引機構的技術條件中,試驗內容涵蓋靜態性能、極限性能、破壞性能、疲勞性能等,而2點組合加載試驗則是安全性、可靠性判定中綜合性最強、最關鍵的試驗。文章著重對2點組合加載試驗進行了研究。

1 單軌車轉向架結構

單軌車的種類較多,根據車輛重心在軌道位置不同分為直立式、跨坐式、懸掛式3種,其中跨坐式綜合性能最好、應用最為廣泛。與傳統軌道交通相比,跨坐式單軌車的最大區別在于車輛轉向架、軌道和道岔,其中轉向架是車輛的核心部件,也是最能體現該交通系統運行特征的部分。

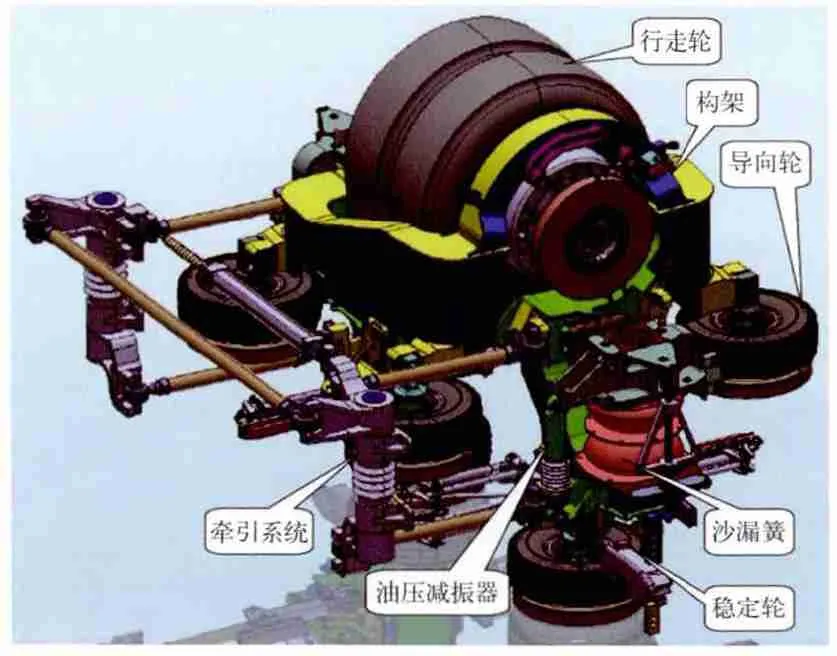

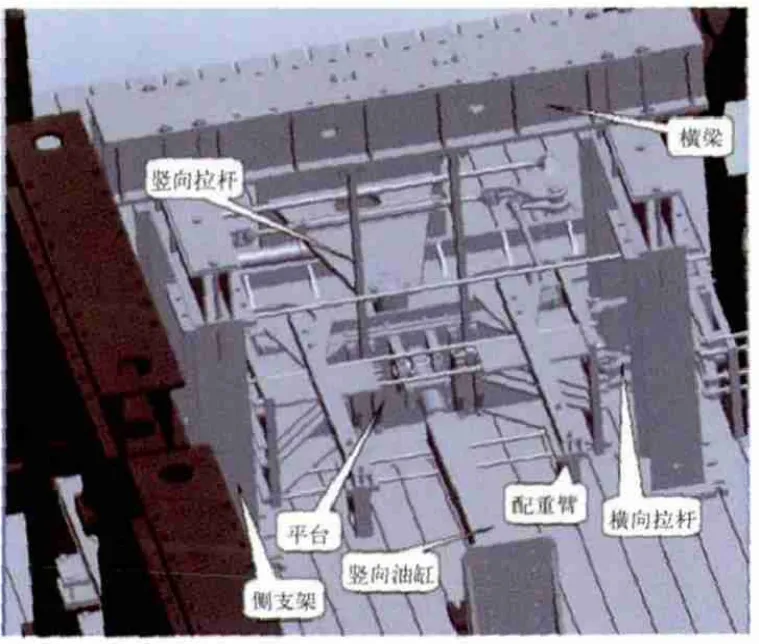

跨坐式單軌車轉向架主要由牽引機構、走行輪、導向輪、穩定輪、沙漏簧、油壓減振器、構架等組成,如圖1所示。

圖1 跨坐式單軌車轉向架結構

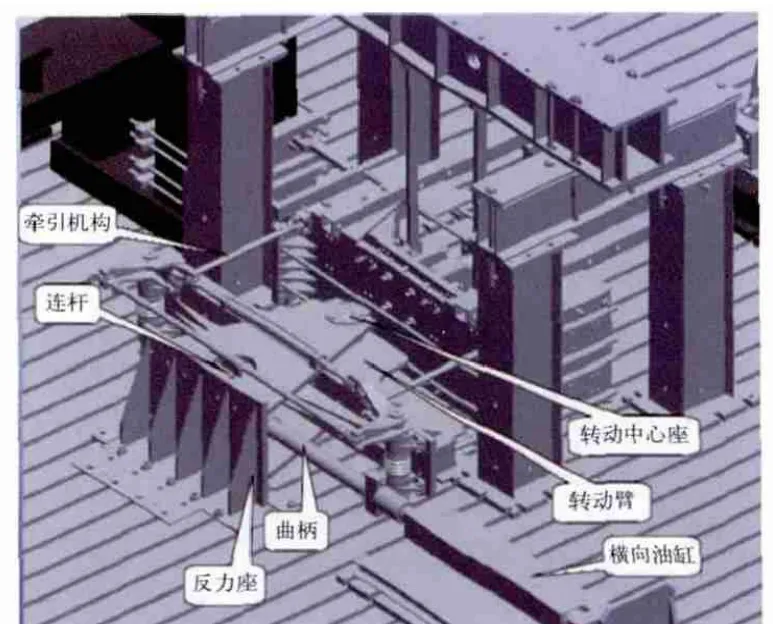

其中牽引機構是轉向架關鍵部件,由4根牽引桿、2根扭桿軸、4個底座、1根橫向連桿、1個油壓彈簧組成,如圖2所示。通過牽引桿前端橡膠關節連接轉向架,由底座連接車體構架,傳遞車體相對轉向架的牽引力,并吸收橫向偏擺載荷,保證車輛平穩運行;走行輪為無內胎鋼絲橡膠輪胎,行駛在軌道上表面,起承載、傳遞牽引力、制動力和緩和車輛垂向振動的作用;導向輪、穩定輪內充壓縮空氣,行駛在軌道側面,起緩沖車輛橫向振動的作用,導向輪在過彎道時起導向作用;穩定輪是在車輛受到離心力、風力的時候起穩定作用;高阻尼的油壓減振器用于衰減轉向架的垂向振動或側擺振動;沙漏簧具有相當于轉盤的功能,允許轉向架相對車體產生較大的偏擺角度,使車輛順利通過小半徑曲線。

圖2 牽引機構結構

2 牽引機構試驗簡述

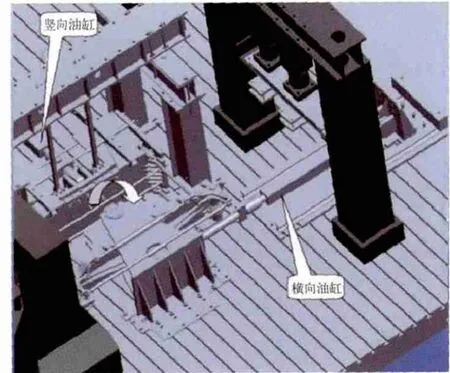

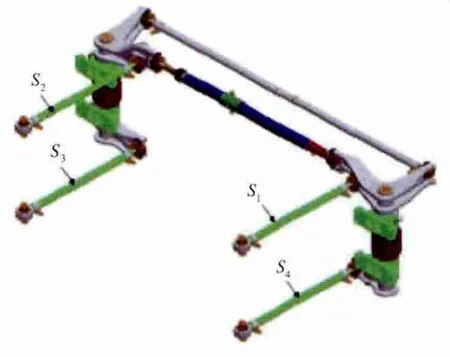

目前單軌車轉向架牽引機構還沒有試驗標準,具體試驗參照《BST單軌車轉向架牽引機構技術條件》、BS EN 15049-2007《鐵路應用—懸掛部件—鋼扭桿》以及TB/T 3285-2011《動車組抗側滾扭桿》、TB/T 3284-2011《動車組牽引拉桿》等標準,相應技術條件中涉及兩種加載方式,分別是2點和3點組合加載方式,如圖3和圖4所示。

2點加載方式:豎向設計一個油缸施加平行軌道的牽引力,橫向設計一種曲柄連桿機構,由油缸推動機構使牽引機構繞轉動中心形成偏擺角度,實現橫向加載。這種加載方式具有結構簡單、占用試驗資源小、試驗成本低、方便操作等優點。

圖3 2點組合加載

圖4 3點組合加載

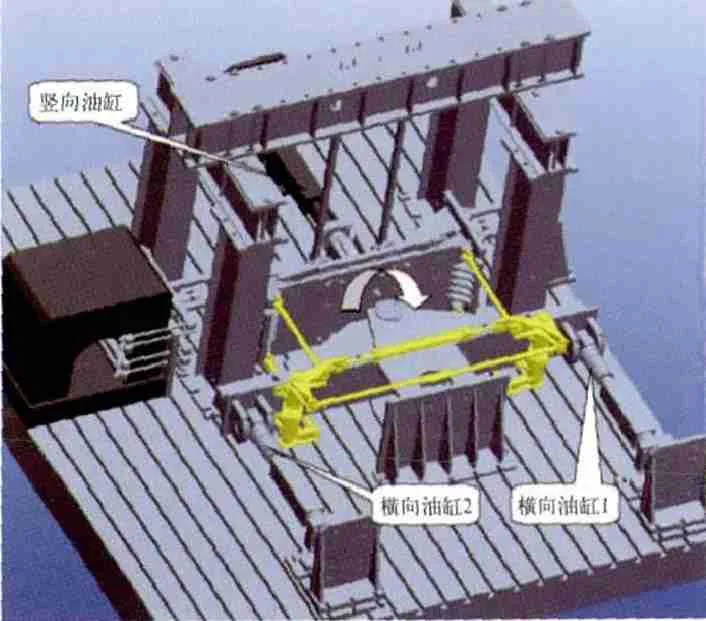

3點加載方式:豎向加載方式不變,橫向設計2個油缸施加大小相等、方向相反的力偶,使牽引機構繞轉動中心轉動,實現橫向加載。以下重點介紹2點組合加載試驗。

3 2點組合加載試驗

(1)2點組合加載試驗原理

跨坐式單軌車在運營過程中主要分直線和曲線軌道行駛2種工況。

直線軌道行駛時,車體與轉向架未產生橫向位移,牽引機構只承受單一的豎向牽引力,由于上下兩組牽引桿安裝位置不同,豎向載荷按4∶1分配,此時的橫向拉桿和油壓彈簧不工作。

曲線軌道行駛時,由于離心力的作用,車體與構架之間產生橫向載荷,此時,油壓彈簧和橫向連桿開始工作,整個牽引機構以軌道為中心產生橫向偏擺角度,形成夾角β,此時的牽引機構會同時承受縱向牽引力和橫向載荷。

豎向載荷實現:設計縱向油缸推動承載平臺和偏心鉸鏈裝置,將縱向載荷施加到偏離中心175 mm位置,將載荷以4∶1分配到上下2組牽引桿。

橫向載荷實現:設計水平油缸推動曲柄連桿機構,使牽引機構繞轉動中心形成橫向偏擺夾角。

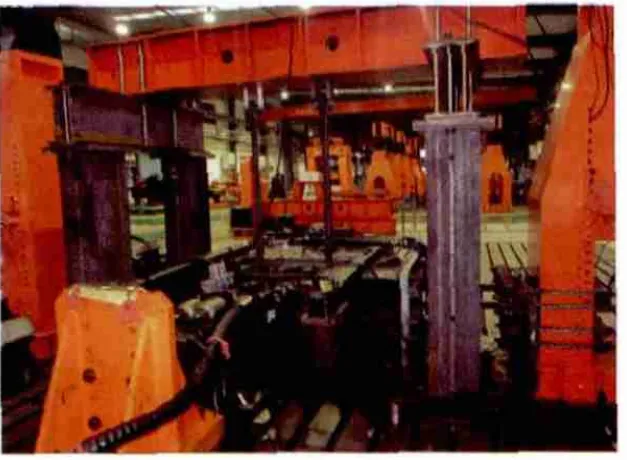

(2)2點組合加載試驗裝置

整體方案采用模塊化“搭積木”的組合加載方式,試驗拆裝靈活方便、安裝空間、夾持尺寸可調,滿足不同牽引機構試驗要求。具體的試驗裝置由懸掛機架、豎向加載、橫向偏擺3部分組成,分別如圖5和圖6所示,其中牽引機構前端通過橡膠關節固定在豎向加載承載平臺上,尾部通過安裝座固定于橫向偏轉的轉動臂,通過組合加載試驗臺對其同時施加載荷,完成2點組合加載試驗。

圖5 試驗裝置結構組成(豎向)

4 試驗驗證

以株洲時代新材料科技股份有限公司(TMT)為國外某單軌車研制的轉向架牽引機構為例,進行2點組合加載試驗研究(圖7~圖9)。橫向偏擺角度分別為0°,2°,4°,6°,研究不同角度對牽引機構靜態性能、極限性能、破壞性能、疲勞性能的影響。

圖6 試驗裝置結構組成(橫向)

圖7 牽引機構應力檢測位置圖

圖8 試驗安裝(橫向)

圖9 試驗安裝(豎向)

(1)靜態性能

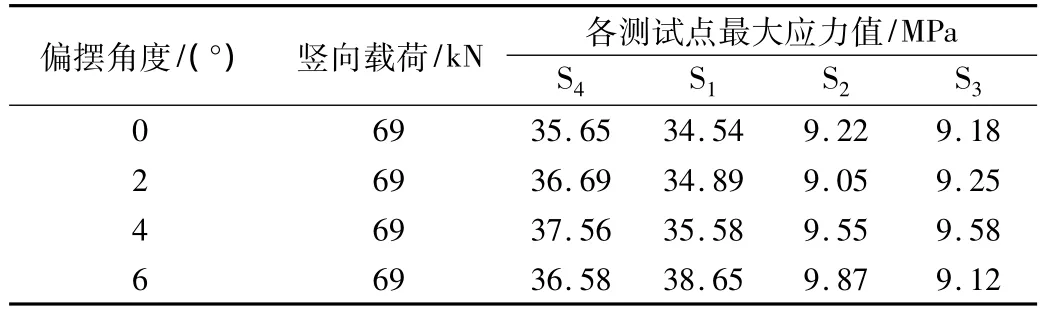

預加載:豎向加載69 kN,頻率0.05 Hz,橫向偏擺6°,頻率0.05 Hz,連續加載 3 次,間隔 5 min 后,正式加載1次,分別記錄4種工況牽引機構不同測試點最大應力值。

表1 靜態性試驗數據

從表1得出牽引機構上牽引桿(S1、S2)應力值為下牽引桿(S3、S4)的近4倍,表明試驗方案設計與實際承載一致,同時試驗結果均小于材料最大應力值190 MPa,表明該產品具有較高的安全系數。角度增加,牽引桿最大應力變化不大,表明牽引機構在通過不同半徑曲線時,均具有足夠的強度。

(2)極限性能

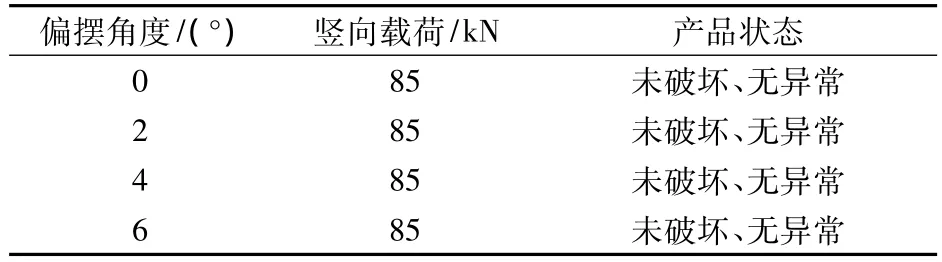

豎向加載85 kN,頻率0.05 Hz,保持1 min,觀察產品是否破壞。

從表2得出在不同橫向偏擺角度下,對牽引機構施加極限載荷,產品均未破壞。同時表明不同偏擺角度對極限性能無影響。

(3)破壞性能

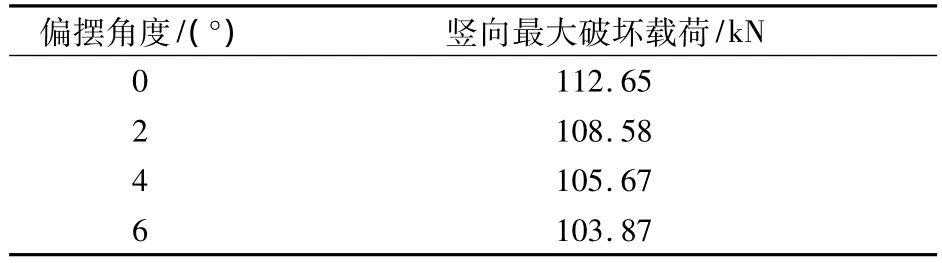

豎向對牽引機構施加載荷至橫向連桿破壞,記錄不同偏擺角度下的最大破壞載荷。

表2 極限性試驗數據

表3 破壞性試驗數據

從表3得出:牽引機構最大破壞載荷均達到近2倍靜態載荷,且不同偏擺角度對最大破壞載荷影響不顯著。

(4)疲勞性能

直線軌道工況:橫向夾角為零,縱向加牽引載荷±30 kN,頻率1 Hz,循環加載50萬次;曲線軌道工況:橫向偏擺角度±6°,縱向加牽引載荷±30 kN,頻率1 Hz,循環加載50萬次。兩種工況交替進行共循環加載2 000萬次。

疲勞試驗后,牽引機構各測試點最大應力均在許可范圍內,金屬件和橡膠件均未破壞。

5 結束語

(1)通過分析單軌車轉向架牽引機構結構與原理,采用了2點組合加載方式并進行分析比對,為牽引機構及同類產品的試驗設計提供參考。

(2)試驗研究表明:試驗方案設計達到了預期效果,不同偏擺角度對牽引機構力學性能無影響,牽引機構在不同工況下均具有較好的安全性和可靠性。

(3)上述試驗方案及研究成果進一步完善了牽引機構試驗標準,已申報發明專利1項,為牽引機構類產品研發和試驗起指導作用。

[1]吳新安,吳 晶,張 麗.跨坐式單軌車輛國產制動系統研制與應用[J].鐵道機車車輛,2012,32(8):75-78.

[2]彭立群,林達文.一種獨軌車牽引連桿系統疲勞試驗方法及裝置中國:CN 2012103002298[P].2012-08-22.

[3]張健全,王運華.跨坐式單軌車導向輪穩定輪預壓力研究[J].鐵道機車車輛,2011,31(3):49-52.

[4]馮成盛,孫海燕,柳淥映.城市輕軌車用二系沙漏型橡膠彈簧研究[J].鐵道機車車輛,2012,32(2):64-67.

[5]任利惠,周勁松,沈 鋼.跨坐式獨軌車動力學模型及仿真[J].中國鐵道科學,2004,25(5):26-27.

[6]劉建勛,卜繼玲.軌道車輛轉向架橡膠彈性元件應用技術[M].北京:中國鐵道出版社,2012.

[7]嚴雋耄,付茂海.車輛工程(第三版)[M].北京:中國鐵道出版社,2008.