沉淀法生產白炭黑過程中pH值檢測方法的改進

夏向陽 徐文尚 李翼飛 趙 敏

(山東科技大學信息與電氣工程學院,山東 青島 266590)

中國白炭黑工業雖然經過了三十多年的發展,目前仍以人工手動生產為主,控制精度不夠,使得產品質量很不穩定。如何提高生產效率、控制精度和節約能源已經成為白炭黑行業關鍵問題。

工業現場采用沉淀法生產白炭黑,主要工藝流程可概括為:加底水、底堿,調整到給定的堿濃度(0.030mol/L左右);酸堿并流,使pH值穩定在11.00~12.00之間,濃度為0.035mol/L左右;加酸酸化,pH值降到4.00~5.00時停酸;熟化過程。溶液的pH值在整個工藝流程中至關重要,由于每次所加酸、堿溶液的濃度不同,使得每次生產pH值和濃度并無系統性。攪拌釜式反應器是一個非線性且滯后較大的反應過程,酸、堿流量稍微過量就會引起pH值和濃度的很大變化,而人工手動生產控制的酸、堿流量很不穩定,因此很容易出現廢品,造成產品質量不穩定。筆者根據沉淀法生產白炭黑的過程及其反應物的特點對pH值的檢測和pH測試儀的維護進行了軟件和硬件的設計。

1 傳統的pH值測試方法及其缺點①

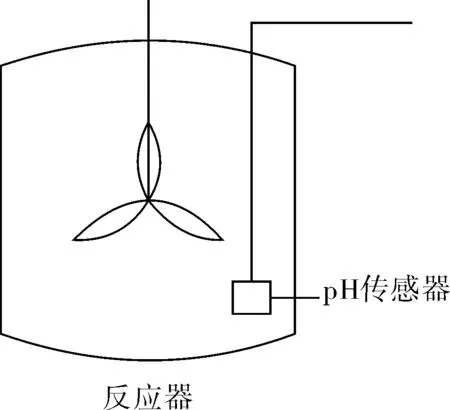

從生產過程可以看出pH值在酸、堿并流的過程中需要調節酸的流量使其穩定在11.00~12.00之間,在酸化過程中需要控制pH值穩定在4.00~5.00之間。傳統的pH值測試方法如圖1所示。

圖1 傳統測試方法示意圖

傳統pH值測試方法的缺點:

a. 由于反應釜內的環境為強堿/強酸環境對pH傳感器的腐蝕性很強,一般2~3個月就需要更換傳感器,增加了廠方的生產成本,影響生產效率[1];

b. 反應過程中反應釜內物質為糊狀物,極其容易粘附在傳感器表面,影響傳感器檢測的準確度;

c. 待反應結束后,時間稍長糊狀物容易干結包裹在傳感器表面,影響下一次測試的準確度,傳感器位于反應釜內不便于清洗,而且清洗時容易損壞傳感器。

2 改進后的pH檢測方法及傳感器的保養

2.1 檢測方法的改進

改進后的測試方法如圖2所示。

圖2 改進后測試方法示意圖

改進后的pH測試方法:利用采樣泵將反應物抽出通過管道再送回反應釜內,以免造成浪費。在水平的管道上安裝pH傳感器,避免了傳感器長期浸泡在強酸/強堿的環境中,減少了傳感器的損耗,同時安裝沖洗泵抽取清水在特定時間對pH傳感器進行沖洗,在軟件設計中設定采樣泵先工作一段時間之后,沖洗泵沖洗1min,這樣既能保證測量的準確度又能減少傳感器的損耗,增長了傳感器的使用壽命。

2.2 pH傳感器的保養

為了保證傳感器的檢測精度需定時對傳感器進行校正和清洗保養。

傳感器的校正過程為:從現場及沖洗裝置上拆下傳感器電極,準備好兩份標準液;把電極和信號線連接好,可以先用兩份標準液檢查一下傳感器是否需要校準,校準之前要先用去離子水沖洗電極,并用吸水紙吸干;先用標準液數值接近7的中性標準液校準,等數值穩定了,如果測量值和實際值有差距,旋動“CALIB”旋鈕,將數值調至實際pH值;將電極用去離子水沖洗,用吸水紙洗干,再將電極插入另外一份酸性標準液,待數值基本穩定后,如果和實際值有差距,調節“SLOPE”旋鈕至實際值,校準完畢后可以重復測量幾次標準液,重復校準幾次;將電極安裝到沖洗裝置,固定在現場,安裝完畢后要觀察是否能滿足沖洗要求。

pH傳感器的清洗保養過程為:定時清洗傳感器電極,清洗時應選用去離子水或者3mol/L的KCl的溶液進行清洗;傳感器在使用前應用純水或者濃度為3mol/L的KCl溶液浸泡24h;傳感器長期不使用時應該浸泡在濃度為3mol/L的KCl的溶液中。

3 pH檢測及沖洗的軟件設計

考慮到反應釜容量較大,pH值檢測有較大的滯后性且pH傳感器在檢測時需要一定的時間,在軟件編程中將pH給定值依次遞減,給予多個比實際要求值略大的值,通過多個給定值逐步減少閥門開度,當pH值十分接近實際設定值時關閉閥門,這樣就提高了控制精度和準確度。

酸、堿并流pH的檢測控制堿閥的程序如圖3所示。

圖3 酸、堿并流pH的檢測控制堿閥的程序

程序說明:酸堿并流控制堿閥,pH要求穩定在11.00~12.00之間,給定4個pH值:11.20、10.95、10.90、10.80。當pH<10.80時堿閥開度大;當10.80≤pH≤10.90時堿閥開度較小;當10.90≤pH<11.20時堿閥開度小;當pH≥11.20時堿閥關閉。

酸化過程的pH檢測控制酸閥的程序如圖4所示。

圖4 酸化過程的pH檢測控制酸閥的程序

程序說明:在酸化過程中,要求pH值控制在4.00~5.00范圍內,給定4個pH值:4.40、4.80、5.30、6.10。當6.10≥pH≥5.30時,酸閥開度大;當5.30>pH≥4.80時酸閥開度較小;當4.80>pH≥4.40時,酸閥開度很小;當pH<4.40時酸閥關閉。沖洗pH傳感器的程序如圖5所示。

圖5 沖洗pH傳感器的程序

程序說明:采用定時器定時,當采樣泵工作900s后停止工作,同時啟動沖洗泵并定時60s,60s后停止沖洗泵并重新啟動采樣泵。

4 結束語

筆者基于某白炭黑廠的白炭黑改造項目,對pH值的檢測和pH測試儀的維護進行了軟件和硬件的設計。通過改造后的白炭黑反應釜自動控制系統投入運行已經一年多。運行結果表明:其控制精度明顯提高,產品的配方嚴格按照生產需要自動調節,排除了人為因素造成的配方失準,保證了產品的質量和生產的穩定,提高了產品的市場競爭力。經過改造,pH傳感器測試的準確度及傳感器壽命明顯提高,減少了廠方的投入,提高了生產效率。