新型鈦系聚酯催化劑的催化性能研究

宋云瑞,張紀梅,2* ,臧國強

(1.天津工業大學環境與化學工程學院,天津300387;2.天津工業大學中空纖維膜材料與膜過程省部共建國家重點實驗室培育基地,天津300387;3.中國石化股份有限公司天津分公司研究院,天津300271)

聚對苯二甲酸乙二醇酯(PET)具有優良的熱穩定性、機械性能、阻隔性能及透明性,被廣泛應用于纖維、薄膜、工程塑料等領域[1-4]。目前,工業生產中使用最廣泛的PET縮聚催化劑主要是銻、鍺系列的化合物。銻系催化劑雖然工藝比較成熟,催化活性適中,副反應較少,價格低廉,但銻屬于重金屬,對人體有傷害[5-7]。鍺系催化劑具有良好的催化活性,所制的聚酯色相好,但資源稀少且價格昂貴。近年來,鈦系催化劑滿足了催化活性高,無毒環保的要求,成為國內外PET催化劑的研究熱點。但鈦系催化劑副反應多,PET產物色相發黃,催化劑本身穩定性低,易于水解等缺點限制了其應用[8-9]。

作者所在課題組制備了一種新型鈦系PET催化劑TY,與銻系催化劑進行了對比,發現其具有催化活性高,性質穩定,不易水解,PET產品色相好,且各項性能均優于銻系催化劑產品;另外在裝置上進行應用試驗,得到了良好的應用效果,有望在PET生產中大規模應用。

1 實驗

1.1 試劑與儀器

對苯二甲酸(PTA)、乙二醇(EG)、鈦白粉(TiO2):工業級,中國石化股份有限公司天津分公司產;三氧化二銻(Sb2O3)、乙二醇銻(Sb2-(OCH2CH2O)3):分析純,市售;鈦系催化劑TY:自制;2 L不銹鋼反應釜:電加熱,釜頂端帶有精餾柱和真空系統,威海自控反應釜廠制;WFH型反應釜控制儀:威海自控反應釜廠制;GC-8A氣相色譜儀:配有火焰離子化的檢測器,日本島津公司制;烏氏黏度計:直徑為0.66 mm的毛細玻璃管,德國Schott公司制;TC-PG型色差計:北京光學儀器廠制。

1.2 新型鈦系催化劑TY的制備

將鈦酸四異丙酯、羥基羧酸等在溶劑中于0~100℃條件下反應0.1~24.0 h;在上述反應產物中加入磷化合物與醋酸鹽,在50~200℃溫度條件下反應0.1~48.0 h,除去小分子,制得液體鈦系催化劑 TY[10]。

1.3 PET 的合成

將原料PTA和EG按摩爾比1.0∶1.3投入到2 L反應釜內,催化劑在反應開始前與原料一并投入,然后迅速加熱升溫至設定溫度,并控制溫度和釜內壓力,進行反應,記錄餾出液流出的時間點及餾出液的量,并對餾出液進行取樣分析,直至釜內無餾出液流出,酯化反應結束。調整反應釜的攪拌轉速為71~73 r/min,開啟真空泵使釜內逐漸形成真空狀態,進行預縮聚反應除去低分子物,預縮聚30~40 min后,使真空度小于150 Pa,再進行高真空縮聚反應,直至轉速降至35~37 r/min時,反應完成,物料經水冷鑄條切粒。

1.4 測試

特性黏數([η]):以質量比為1∶1的苯酚/四氯乙烷混合液為溶劑,在(25±0.1)℃的恒溫槽中用烏氏黏度計測量。

PET端羧基含量:用滴定法測定。

二甘醇(DEG)含量:用氣相色譜儀測定。

色度:切片L值及b值用全自動色差計測定。

2 結果與討論

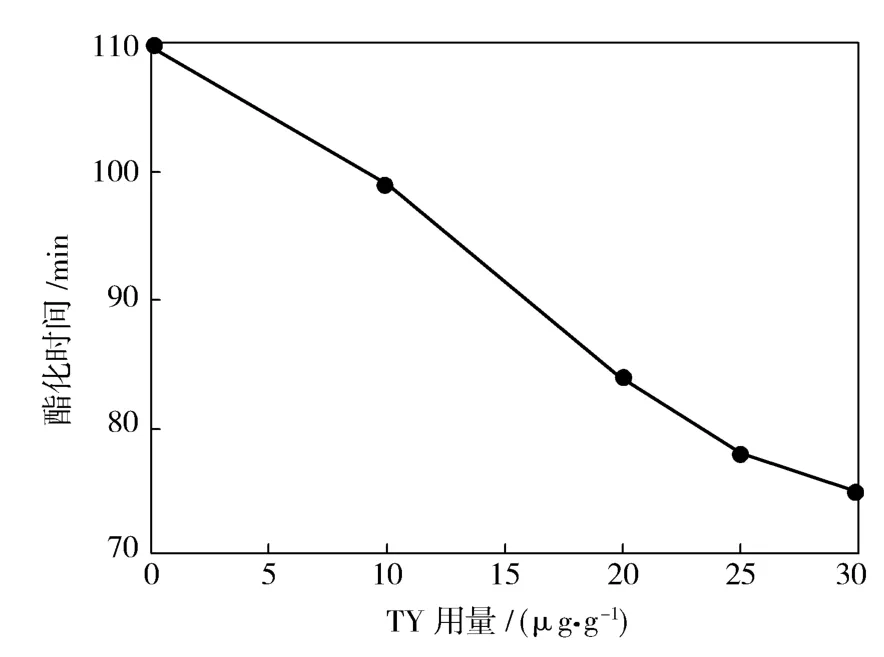

2.1 TY催化劑用量對酯化時間的影響

從圖1可知,PTA和EG的酯化反應為自催化反應,但酯化時間較長,催化劑TY對酯化反應有一定的催化作用,能縮短酯化時間30%,隨著催化劑用量的增加,酯化時間逐漸減少。主要原因是催化劑中含有的鈦金屬元素能與PTA和對苯二甲酸乙二醇酯(BHET)進行配位絡合反應,金屬元素增加了其羰基碳的正電性,有利于EG的羥基進行親核進攻,加快酯化反應速率;隨著催化劑用量的增加,其對酯化反應的影響逐漸趨于平緩,在催化劑用量(催化劑用量以Ti∶PTA質量比計,下同)為25 μg/g時,催化效果較明顯,為其最佳用量。

圖1 催化劑用量對酯化時間的影響Fig.1 Effect of catalyst amount on esterification time

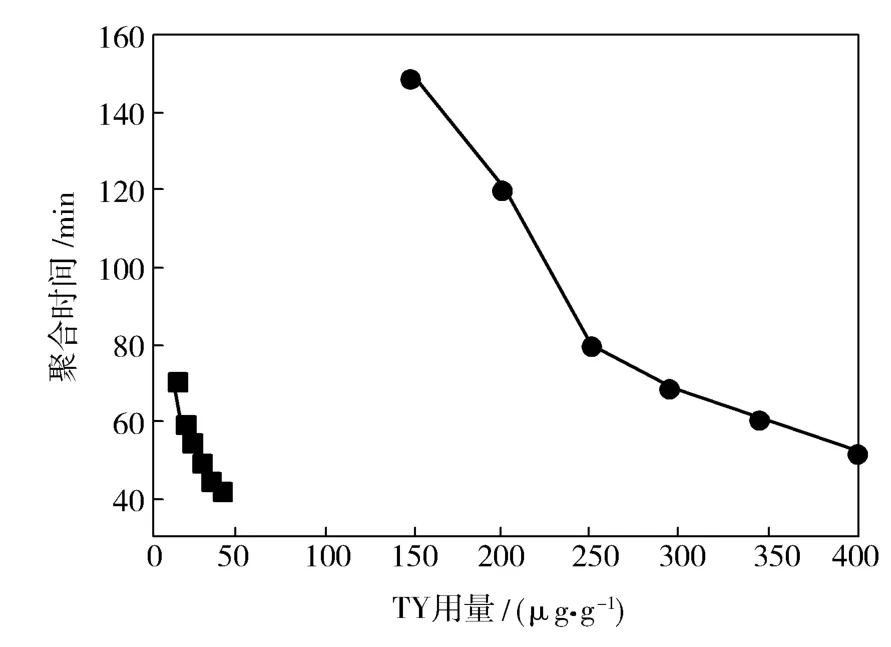

2.2 催化劑種類和用量對聚合時間的影響

催化劑用量越大(催化劑用量以Ti或Sb相對于PTA質量比計),縮聚反應越快,聚合時間越短。但是隨著催化劑用量的增加,鈦含量增多時會影響PET切片的熱穩定性、熔融穩定性。從圖2可知,在其他工藝條件相同的情況下,隨著催化劑用量的增加,縮聚時間逐漸變短。TY用量為25 μg/g時,聚合時間為55 min;Sb2O3催化劑用量為400 μg/g時,聚合時間為52 min,由此可見,TY用量20~25 μg/g的催化活性相當于Sb2O3用量350~400 μg/g的催化活性。

圖2 不同催化劑及用量對聚合時間的影響Fig.2 Effect of catalyst variety and amount on polymerization time

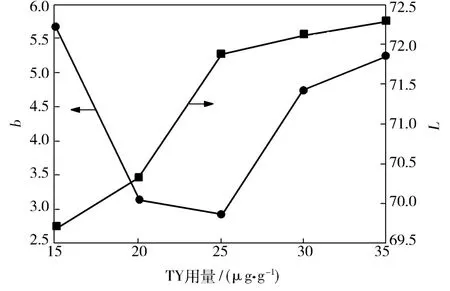

2.3 TY催化劑用量對PET色相的影響

色相是PET產品的一項重要指標,通常用L值、b值表示。當L值越大,產品的亮度越大,產品就越白,反之越黑;當b值越大,產品的顏色越黃,反之則越藍。從圖3可知:產品b值隨著TY催化劑用量的增加先減小達到一個最低值,然后再增加,這是因為隨著催化劑用量的增加,其他副反應速率也增加,導致b值升高;L值隨著催化劑用量的增加而增加最后趨于平穩;綜合考慮L值和b值,TY催化劑的最佳用量為25 μg/g。

圖3 催化劑用量對PET色相的影響Fig.3 Effect of catalyst amount on PET hue

2.4 不同催化劑合成PET切片性能的比較

在相同的酯化和縮聚工藝條件下,將催化劑TY與Sb2O3、Sb2(OCH2CH2O)3傳統銻系催化劑的PET產品作比較。從表1可知,新型TY催化劑用量少,合成的PET的端羧基和DEG含量明顯偏低,色度L值和b值也適中,[η]也高于傳統銻系催化劑。說明新型催化劑TY不僅提高了選擇性,抑制了副反應的發生,同時,由于副反應減少,所得PET熔點(Tm)提高,結晶溫度(Tc)降低,其綜合性能優于傳統銻系催化劑得到的PET。

表1 不同催化劑合成PET的質量指標Tab.1 Quality index of PET by using different catalysts

3 結論

a.與銻系催化劑相比,在其他工藝條件相同的情況下,鈦系催化劑能縮短酯化時間和聚合時間。鈦系催化劑用量為20~25 μg/g時,催化活性最佳。

b.鈦系催化劑提高了PET的色相,L值達到71.68,DEG含量降低,其他性能指標相差不大。

c.鈦系催化劑PET的熱性能與結晶行為與銻系PET相差不大,催化劑用量少,各項性能適合無重金屬聚酯的工業生產,工業應用性強。

[1] 臧國強.新型鈦系聚酯催化劑的制備和應用研究[D].天津:天津大學,2005.

[2] 任麗萍.高活性鈦系聚酯催化劑的負載化[D].上海:復旦大學,2006.

[3] 邵偉亭.鈦催化聚酯合成研究[J].石油化工技術與經濟,2009,25(5):20 -24.

[4] 蕭斌,王麗蘋,楊先貴,等.聚酯催化劑的研究進展[J].化學試劑,2010,32(3):223 -226.

[5] 竇玉芹,黃關葆.新型無銻催化劑在聚酯合成中酯化反應動力學研究[J].聚酯工業,2005,18(2):21 -23.

[6] 華道本.聚酯催化劑研究的進展[J].聚酯工業,2001,14(1):11-13.

[7] 王鳴義.世界聚酯纖維新產品開發和應用市場趨勢[J].產業用紡織品,2008,26(5):1 -5.

[8] 蔣愛云,李新法,牛明軍,等.固相縮聚的研究進展[J].高分子材料科學與工程,2006,22(5):15-18.

[9] 王鳴義.四種綠色環保型聚酯[J].針織工業,2009(11):7-8.

[10]臧國強,郭靈通,楊力芳,等.用于聚酯及共聚酯的液態鈦系催化劑及其制備方法:中國,102382287A[P].2012 -03 -21.