添加工裝的無鉛PCB組件回流焊溫度場仿真分析

李 娜,袁 吉,田曉明

(陜西鐵路工程職業技術學院機電工程系,陜西 渭南 714000)

0 前言

鑒于對人類身體健康和生活環境的保護,無鉛焊料的應用越來越廣泛[1]。無鉛合金熔點為217℃,比錫鉛焊料熔點183℃高了近34℃,這一變化會造成元器件過熱,不利于實現元器件與PCB基板的可靠連接,所以有必要通過添加托盤工裝來改善PCB組件的溫度分布狀況[2]。

目前,人們對回流焊過程中的PCB組件溫度場進行了大量的研究,但在實際應用時還存在一定的局限性,對添加工裝的PCB組件回流焊模擬仿真的報道較少,而且對焊料的研究以SnPb釬料為主,對于無鉛釬料的研究相對較少。在此著重對添加工裝的無鉛PCB組件回流焊過程的溫度分布進行研究。

1 回流焊系統的熱傳遞方程

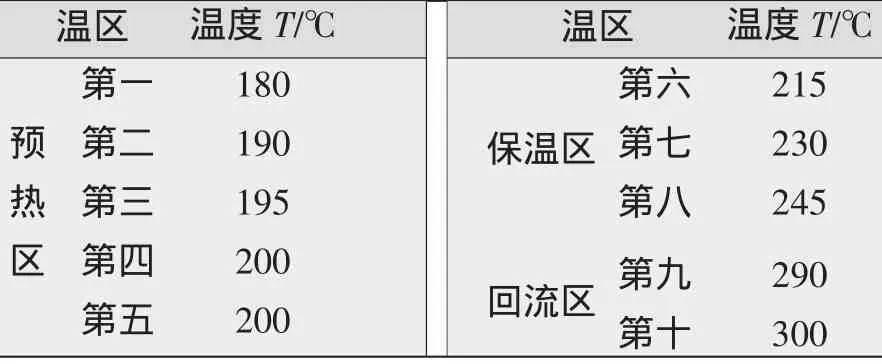

本仿真模擬的回流焊爐是目前華為公司使用的十溫區回流焊爐,如圖1所示。

主要考慮對流和輻射兩種熱傳遞方式,需對對流系數進行修訂。一般氣體強迫對流傳熱系數為20~100 W/(m2·k),根據廠家提供的實際熱風對流速度和具體工藝參數,取近似對流傳熱系數為一定值,其值為hc=23.6 W/(m2·k)。將輻射邊界轉化為對流邊界,參考天津大學黃丙元[3]的碩士論文,經過輻射轉化的對流系數hr為

式中 hr為經過輻射轉換的對流傳熱系數[單位:J/(m2·k)];σ為斯蒂芬-波爾茲曼常數或黑體輻射常數,σ=5.67×10-8W/(m2·k4);ε1,ε2分別是爐腔和PCB及其組件上某一點的發射系數;T1為爐腔壁的絕對溫度(單位:K);T2為PCB及其組件上某一點的絕對溫度(單位:K)。

將對流和輻射所轉化的對流系數相加即得到疊加后的對流系數

2 有限元模型

2.1 無工裝時PCB組件的有限元模型

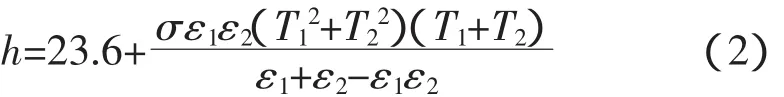

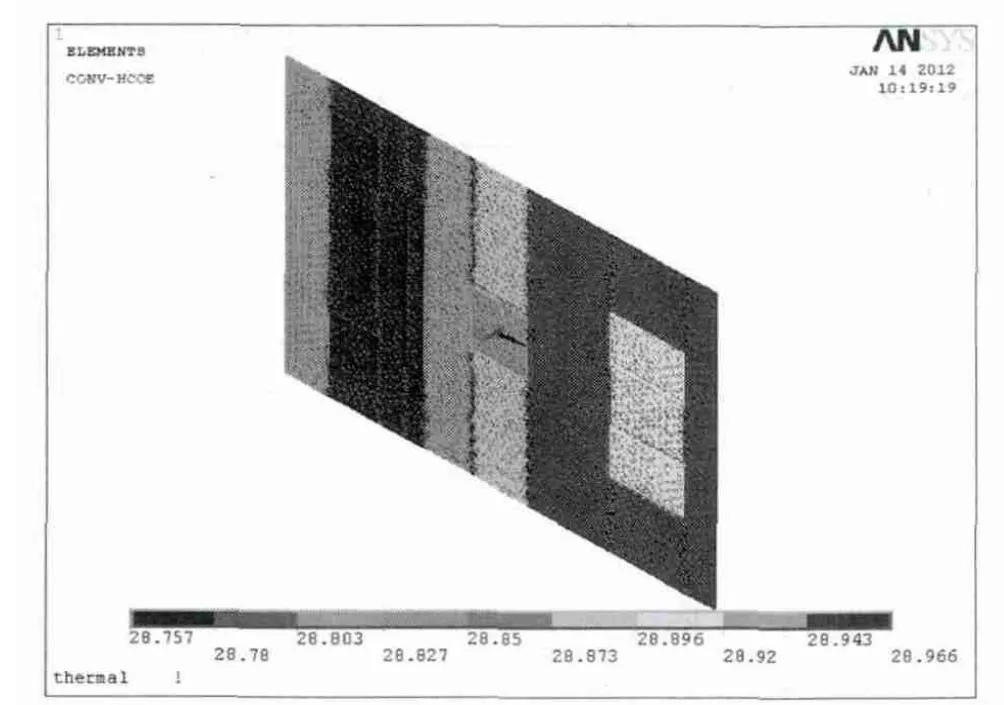

無工裝添加時的PCB組件三維有限元模型如圖2所示,PCB板外形尺寸為450 mm×300 mm×2 mm。文中對模型進行了合理簡化,選用六塊PLCC貼裝元件,忽略元器件的焊點和引腳,并將銅質線路簡化為兩層銅箔來近似表示,下底板銅箔厚度0.168 mm,貼裝元器件的一側銅箔厚度0.168 mm,中間FR-4的厚度為 1.664 mm。無鉛焊料選用 Sn3.5Ag0.75Cu[4]。使用Solid70單元對模型進行自由網格劃分。網格尺寸大小取值為0.008 m,共11590個節點。

圖2 PCB組件有限元模型

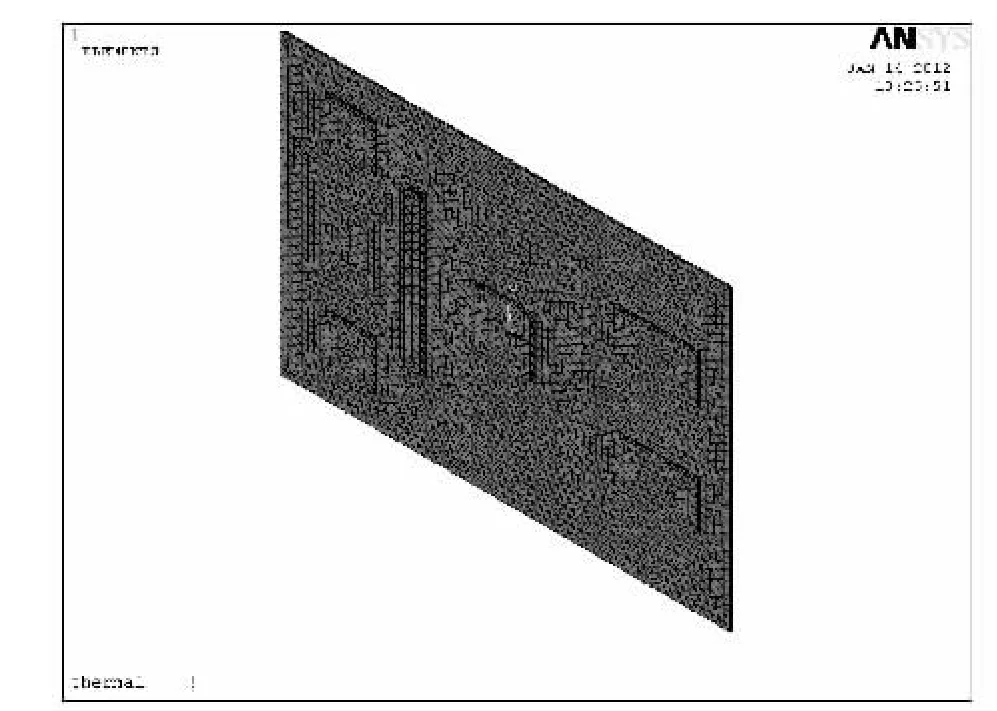

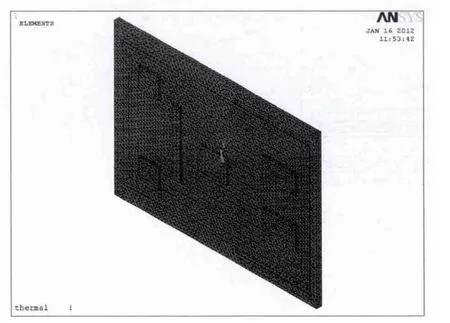

2.2 添加工裝時PCB組件的有限元模型

托盤工裝材料是7075鋁合金,外形尺寸480 mm×366 mm,其腔體內有部分被挖空,有利于輻射對流的熱傳遞。工裝的三維幾何模型如圖3所示,研究基于工裝的無鉛焊料回流焊過程仿真分析時,需要將PCB組件通過回流焊接時放置在托盤工裝的腔體內,該網格劃分與無工裝添加時相同,共有22895個節點,圖4為添加工裝后PCB組件的三維有限元模型。

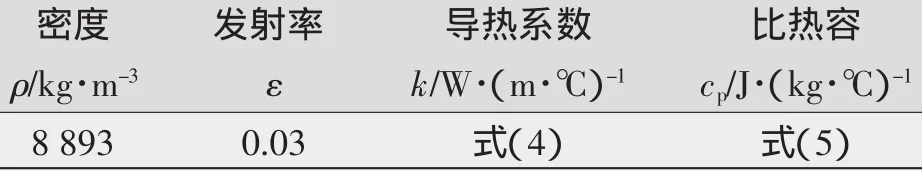

(1)Cu箔的熱參數。

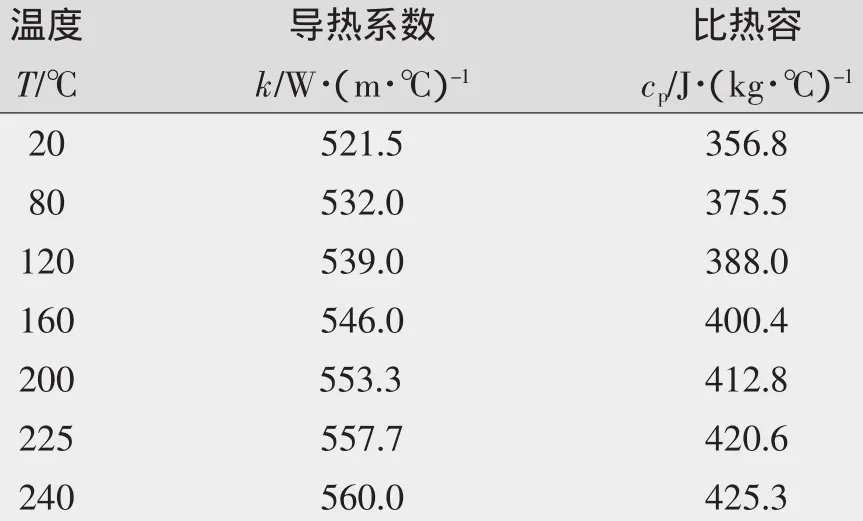

根據Incropera FP and DP DeWitt[5]在1990年發表的論文Fundamentals of Heat and Mass Transfer中的數據確定,Cu箔的熱參數如表1所示。

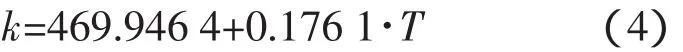

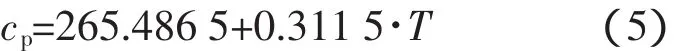

表1中的k、cp為

圖3 托盤工裝的仿真模型

圖4 基于工裝的PCB組件有限元模型

表1 Cu箔的熱參數

根據式(4)、式(5)計算出銅箔在不同溫度下的比熱容和導熱系數,如表2所示。

(2)FR-4的熱參數。

表2 Cu箔在不同溫度下的熱容和導熱系數

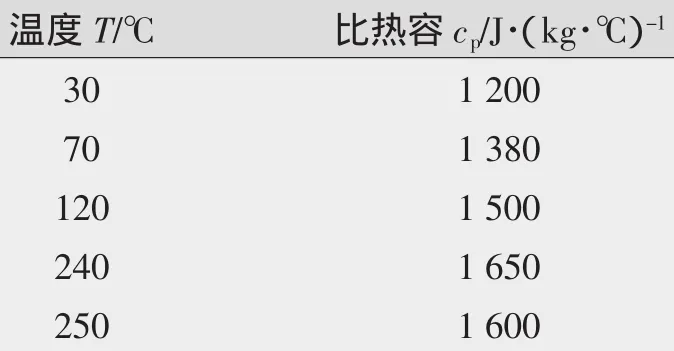

根據Sarvar F and PP Conway[6]等在1998年發表的文章 Effective modeling of the reflow process:Use of a modeling tool for product and process design中的數據,整理得到FR-4的熱參數列于表3。FR-4在不同溫度下的比熱容見表4。

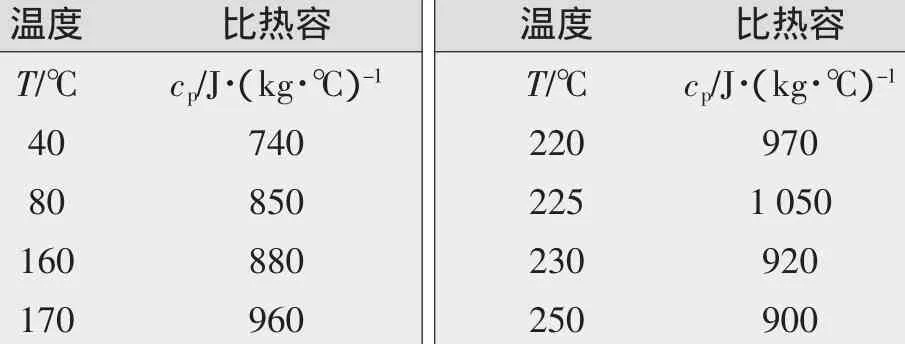

(3)PLCC的熱參數如表5、表6所示。

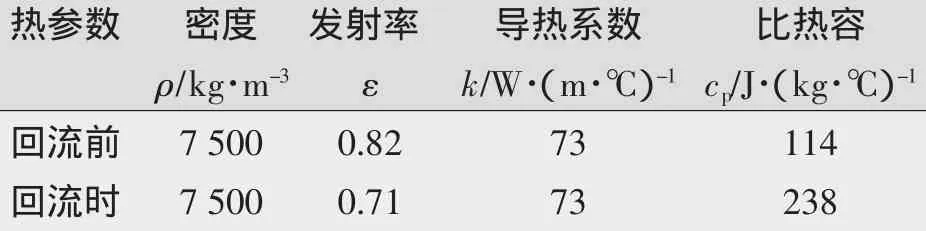

(4)Sn3.5Ag0.75Cu 的熱參數如表 7 所示。

(5)7075鋁合金的熱參數如表8所示。

表3 FR-4的熱參數

表4 FR-4在不同溫度下的比熱容

表5 元器件PLCC的熱參數

表6 元器件PLCC在不同溫度下的比熱容

表7 無鉛焊料Sn3.5Ag0.75Cu的熱參數

3 仿真方法

3.1 無工裝時PCB組件仿真方法

回流焊爐加熱部分為十個爐段,每個爐區長度為650 mm。每個溫區的設置如表9所示。

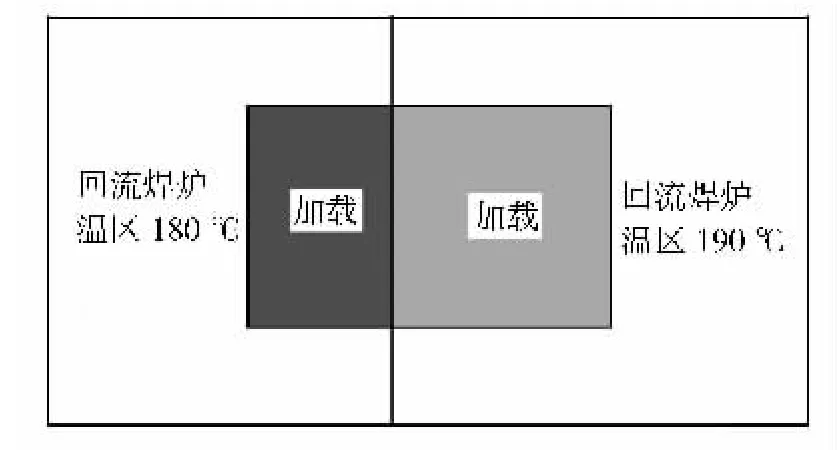

傳送帶的傳動速度為650 mm/min,PCB組件完全進入某個爐區的時間為41.5 s,PCB組件在每個爐區中停留的時間為60 s,PCB組件從第n-1爐區進入第n爐區的加載示意如圖5所示,其中不同的顏色代表加載的溫度不同。

表8 7075鋁合金的熱參數[7]

表9 十溫區爐溫設置

圖5 回流焊過程示意

在ANSYS中,熱載荷可以加載到節點上或者面上,在模擬仿真分析中,熱載荷是加載在節點上的。如果網格劃分的很細,就可以通過坐標選擇節點,很容易得到需要施加載荷的節點。本研究中所加的載荷是修正后的對流載荷。

移動載荷的加載是通過APDL語言中的循環語句來實現的:在求解時先要確定每一個時刻載荷的位置和大小,這就需要將PCB組件用APDL語言劃分為不同的材料區間,對每一個區間每個時刻施加不同的溫度,隨著載荷位置的移動,不同的溫度和對流系數就會加載到不同的材料區間,當載荷移動到下一個載荷步時,上一個載荷步的載荷就被刪除。PCB組件完全加載后如圖6所示。

圖6 PCB組件溫度加載

3.2 添加工裝時PCB組件仿真方法

添加工裝的PCB組件溫度場分析與無工裝添加時的溫度場分析設置相同,只是加入工裝的相關參數。

4 仿真結果和分析

4.1 無鉛焊料溫度場分布云圖

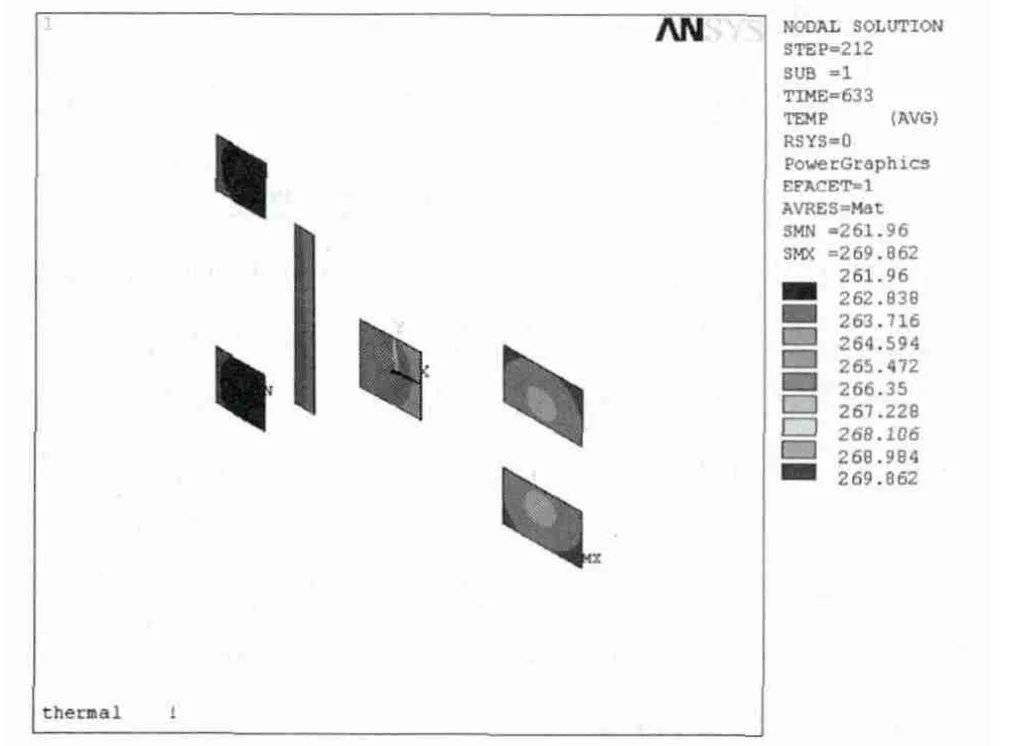

為了分析無鉛焊料的的溫度場變化趨勢,將六塊焊料的溫度場分布單獨列出,如圖7所示。

圖7 不同時刻的無鉛焊料溫度場分布

回流區結束時無鉛焊料Sn3.5Ag0.75Cu溫度場中的最低溫度為261.96℃,最高溫度為269.862℃,超過了無鉛焊料的熔點溫度(217℃)20℃~40℃的范圍,雖然能使得焊料充分的熔化,但是過高的回流溫度會導致焊料熔化過度、焊接不良等缺陷。

4.2 無工裝時PCB組件特殊節點溫度隨時間變化情況

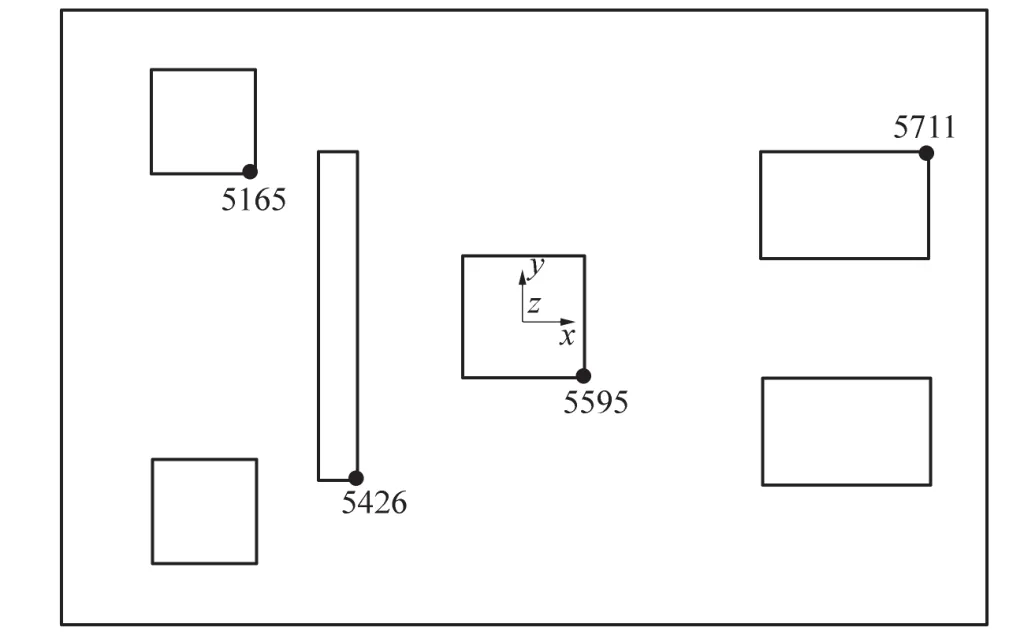

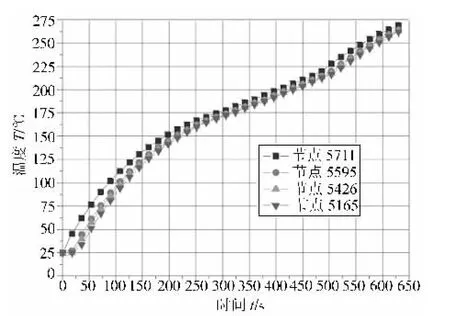

PCB板上四個PLCC引腳處附件的節點5165、5426、5559、5711(這些節點在PCB組件中的位置如圖8所示)的溫度曲線如圖9所示。

圖8 無工裝時溫度曲線所取節點的位置

圖9 節點隨時間變化的溫度曲線

由圖9可知,節點在回流焊過程中的溫度曲線比較符合回流焊實際溫度曲線的要求,即在預熱階段快速升溫,在保溫階段升溫變得較為緩慢,在回流區溫度快速升高。由于本研究的PCB板是大尺寸板,采用的爐溫設置是十溫區回流焊爐,對比上圖得出爐區設置為十溫區時,PCB組件的溫度變化相對平緩,這樣有利于焊料的充分熔化,充分說明了十溫區回流爐的優勢所在。

4.3 添加工裝時PCB組件特殊節點溫度隨時間變化情況

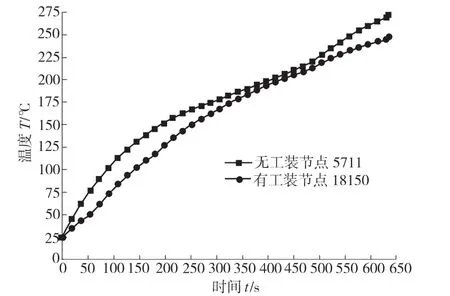

為了與無工裝PCB組件回流焊溫度場仿真結果對比,無鉛焊料熔化范圍是重點考慮的因素,所以此處選取焊料附近靠近PLCC引腳處的節點18150和節點19074(見圖10)與無工裝時相同位置的節點不同時刻的溫度作為對比,分析加工裝后的溫度變化趨勢。

將圖8的節點5711、5595與圖9的節點18150、19074不同時刻的溫度變化趨勢作對比分析,如圖11和圖12所示。

圖11 無工裝和有工裝節點5711和18150不同時刻的溫度曲線

圖12 無工裝和有工裝節點5595和19074不同時刻的溫度曲線

觀察圖11和圖12可知,對于無工裝添加的PCB組件和有工裝的PCB組件相近位置的節點不同時刻的溫度進行分析,添加工裝后同一時刻相近節點(位于PLCC焊料附近)的溫度低于無工裝相近節點的溫度15℃~20℃,回流區結束630 s時,有工裝的節點溫度約為245℃,在無鉛焊料熔點溫度(217℃)20℃~40℃的范圍,焊料在這個溫度內能夠充分熔化,實現元器件與PCB基板的良好機械和電氣連接。

5 結論

(1)針對十溫區(包括五個溫區的預熱區,三個溫區的保溫區以及兩個溫區的回流區)回流焊接爐工藝過程,通過簡化托盤工裝和PCB板的元器件,采用輻射和對流邊界條件修正對流系數,建立了包括工裝和PCB組件(包括銅箔、FR4、PLCC以及焊料)的三維有限元模型。

(2)無工裝時選取了PCB組件上六個代表性節點,模擬其在回流焊過程中的溫度曲線變化趨勢,充分說明了十溫區爐區設置的優點。只是設置為此種參數時,回流區的溫度高于無鉛焊料的熔化溫度,會造成元器件過熱。添加工裝后,PCB組件相近位置節點同一時刻的溫度小于未添加工裝的節點溫度約15 ℃~20 ℃,這樣的溫度在無鉛焊料Sn3.5Ag0.75Cu的熔化溫度217℃(20℃~40℃)內,能夠充分熔化無鉛焊料,保證元器件和PCB基板實現可靠的電氣和機械連接。

[1]羅道軍.綠色電子組裝技術與案例研究[M].廣州:工業和信息化部電子第五研究所,2011.

[2]熊勝虎,黃 卓,田民波.電子封裝無鉛化的趨勢及瓶頸[J].半導體行業,2004(8):29-31.

[3]黃丙元.SMT再流焊溫度場的建模與仿真[D].天津:天津大學,2005.

[4]Masazumi Amagai,Masako Watanabe,Masaki Omiya,et al.Mechanical characterization of Sn-Ag based lead-free solders[J].Microelectronics Reliability,2002(42):951-966.

[5]Incropera F.P.,DeWitDP.Fundamentals of Heat and Mass Transfer[M].New York:Wiley and Sons,2007.

[6]Savrar F.Eeffctive modeling of the reflow soldering process:use of a modeling tool for product and process design[J].IEEE Trans on Component,Packaging,and Manuafcutring Technology-partc,1998,21(3):165-171.

[7]黃 遐,曾元松.7075鋁合金蠕變失效成形過程數值模擬[J].塑性工程學報,2010,17(6):51-53.