蘇里格氣田污水處理工藝防腐研究

李亮亮,項明杰,任越飛

(1.西安石油大學,陜西西安 710065;2.中國石油長慶油田分公司第三采氣廠,內蒙古烏審旗 017300)

蘇里格氣田目前非含醇污水處理7 座,設計處理能力3 600 m3/d,2012 年高峰期供氣期間,非含醇污水最大3 009 m3/d,采用“進水、沉降、除油、過濾、回注”處理工藝,目前各污水處理系統運行基本正常,能夠滿足生產需求。

蘇里格氣田污水處理系統隨著運行時間的增長,污水處理系統管線經常出現砂眼破裂,截止2013 年1月,已經發生了157 次穿孔腐蝕,嚴重影響污水處理系統的正常運行。

1 污水處理系統管線腐蝕研究

1.1 污水處理系統管線腐蝕研究意義

污水處理系統管線是第三采氣廠歷年來維修的重點部位,每年因為污水管線的腐蝕穿孔等失效事件頻頻發生,嚴重影響整個系統的正常生產。目前解決該問題的主要手段就是補漏和管道更換的方式。

因此,對失效污水管線進行分析和適當的實驗室研究,分析污水管線的失效形式和原因,可以對污水管線的材料的選擇、污水處理工藝選擇、藥劑選型、現場施工安裝、設備選型等提供重要的參考。

1.2 失效污水管線漏點特征

對現場采集的失效污水管線漏點及局部腐蝕部分進行分析,典型的圖片(見圖1、圖2)。

圖1 失效污水管線腐蝕

圖2 失效污水管線腐蝕

從圖1、2 看出,污水管線因腐蝕造成的失效形式并不一致,其中圖1 中的腐蝕最為嚴重,造成了腐蝕穿孔。

圖3 失效污水漏點

表1 漏點處腐蝕產物分析結果

1.3 失效污水管線漏點部位腐蝕產物分析

對現場采集的失效污水管線進行了分解(見圖3)。

1.3.1 漏點位置 從圖3 看出,污水處理系統管線為雙金屬復合管,內壁為不銹鋼內襯層,外壁為碳鋼基層;管道漏點多出現在內襯層破裂的部位。

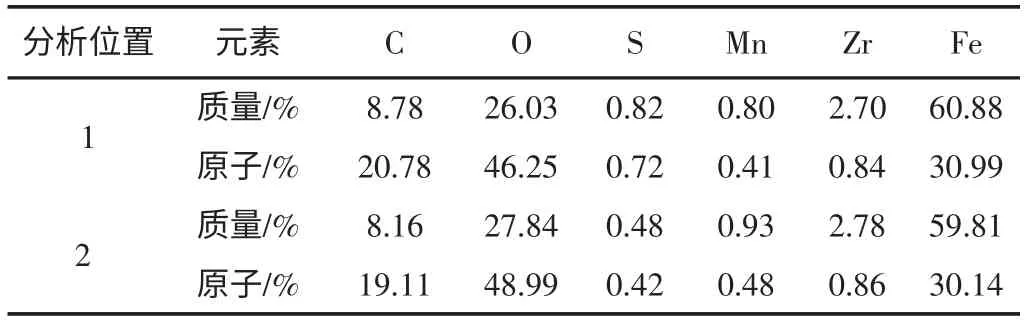

為了深入了解基層的腐蝕類型,采集漏點處的腐蝕產物進行了能譜分析,結果(見圖4)由圖譜分析所得的元素含量百分比(見表1)。

圖4 漏點處腐蝕產物能譜圖

從能譜分析結果來看,基層碳鋼的腐蝕產物中含有大量的Fe 和O 元素,表明基層碳鋼發生了嚴重的腐蝕,同時說明其主要腐蝕產物可能仍然以Fe3O4形式存在。

1.3.2 法蘭處 污水管線法蘭焊接接頭處經常有污水滲出,在現場檢測過程中,清理出大量黑色混濁液體,并摻有大量塊狀、片狀的腐蝕產物。

對法蘭處腐蝕產物進行了能譜分析,其能譜圖(見圖5),由圖譜分析所得的元素含量(見表2)。由檢測結果可知,污水管線法蘭焊接接頭處腐蝕產物主要由鐵的氧化物組成。

表2 元素含量比

圖5 漏點處腐蝕產物能譜圖

圖6 腐蝕產物XRD 圖譜

1.3.3 腐蝕產物層 污水管線腐蝕試樣的能譜線掃描結果(見圖7),具體數據結果(見表3)。

表3 元素含量比

由能譜分析結果可以發現,污水管線試樣的腐蝕產物主要含有Fe、O、Ca、Cl 等元素。污水管線腐蝕試樣的腐蝕層主要由Fe 的氧化產物Fe3O4和CaCO3等構成。

污水管線漏點處的腐蝕產物相較于其他位置更厚,為了進一步對其腐蝕原因進行分析,對腐蝕層進行了掃描電鏡分析(見圖8、圖9、圖10)。

圖7 污水管線基層腐蝕層線掃描分析

圖8 污水管線腐蝕試樣腐蝕層

圖9 污水管線試樣表面掃描電鏡圖(低倍)

圖10 污水管線試樣表面掃描電鏡圖(高倍)

從圖9 還能看出,腐蝕是以局部腐蝕為先導,逐步向縱深及橫向發展。且通過腐蝕產物層掃描電鏡分析,發現該腐蝕產物為多孔、疏松型產物,這種腐蝕產物層的存在,很難阻止腐蝕介質對內部新鮮金屬的繼續腐蝕,導致內部金屬的連續不斷的繼續腐蝕,直至基層的腐蝕穿孔。

1.4 污水管線內襯層腐蝕原因分析

1.4.1 污水管線內襯層的腐蝕破壞形式 對現場采集的污水管線漏點部位進行解剖,發現污水管線的腐蝕破壞形式特點十分明顯:除了內襯不銹鋼焊縫處施工存在問題,管線其它部分腐蝕破壞首先開始于管內不銹鋼耐蝕層的局部穿透性腐蝕,然后導致基層碳鋼的局部腐蝕,直至產生厚度方向的穿透性破壞。

無一例外,污水管道的破壞均源于內襯層的局部穿透性破壞。

1.4.2 污水管線內襯層腐蝕機理分析 對污水管線內介質成分進行了檢測,結果(見表4),由表4 看出,含醇污水水型為CaCl2,污水中含有大量的氯離子。氯離子的存在可以對不銹鋼的鈍態起到直接的破環作用。

表4 一處非含醇污水原料水檢測結果

結論:污水管線焊縫處內襯層失效的主要原因是內襯不銹鋼管線焊縫處未熔合或焊穿造成;其它部分失效主要原因是氯離子引起的腐蝕。

1.5 污水管線基層材料浸泡試驗研究

1.5.1 基層金屬的微觀組織 在管線的基體材料上切割試樣,通過打磨、拋光、腐蝕等,得到了試樣的典型金相組織(見圖11、圖12)。

從圖11、圖12 中的典型組織照片可以判斷,污水管線基層組織由鐵素體+珠光體組織,從其相對量上可以判斷,基層為20#鋼。以20#鋼為基層的污水管線,其對污水的抗蝕主要來源于內襯層的抗蝕性,基層金屬主要起到增加結構強度作用。為了了解內襯層破壞后基層對污水的抗蝕性,本研究進行了基層金屬的浸泡試驗研究。

圖11 金相組織(低倍)

圖12 金相組織(高倍)

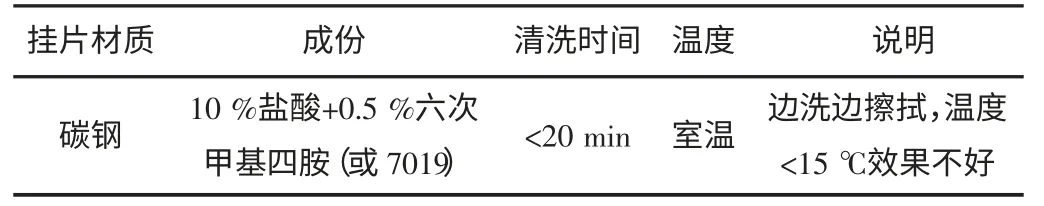

1.5.2 浸泡試樣的制備 試樣的形狀和尺寸根據GB10124-1988 標準進行,設計試樣為板狀試樣。在管線上取樣時,從管線截面中沿縱向切取。根據腐蝕試驗對試驗表面粗糙度的要求,首先將加工好的試樣用金相砂紙或水磨,砂紙依次從600#、800#、1000#、1500#逐級打磨,將試樣表面打磨平整、光亮達到進行腐蝕試驗的標準。處理完成的浸泡試樣(見圖13)。

圖13 污水管線試樣

1.5.3 試驗過程及檢測方法 為了能夠清楚的觀察到腐蝕的全過程,試驗中采用透明的玻璃試劑瓶作實驗容器。試驗在室溫下進行,根據實驗設計方案以及實驗過程中的實際觀察,同時為了使實驗所得數據更為精確,污水管線的腐蝕浸泡試驗周期定為40 天(960 h)。

表5 化學試劑

1.5.4 浸泡試驗結果 處理前,試樣上半部分呈黃褐色,沿試樣高度方向向下,黃褐色逐漸退去,且程度不一。處理后,腐蝕產物被完全清除,試樣表面比較粗糙,大部分呈灰色(見圖14)。

圖14 不含醇污水中掛片試樣的腐蝕形貌

污水管線試樣在不含醇污水中的腐蝕測量結果(見表6)。經過計算,其平均腐蝕速率(深度法)為0.606 mm/a。根據《鋼制管道內腐蝕控制標準》(SY/T 0078-93)和《鋼制管道及儲罐腐蝕控制工程設計規范》(SY/0007-1999)標準,污水管線基層在不含醇污水中的腐蝕均超過0.254 mm/a,屬嚴重腐蝕。

1.6 pH 值對腐蝕的影響

1.6.1 pH 值對均勻腐蝕的影響 20#鋼在除氧與未除氧的不同pH 值污水中的均勻腐蝕速度(見圖15)。從圖15 看出:隨著污水pH 值的升高,兩種污水體系中腐蝕速率均逐漸降低;pH 值相同時,碳鋼在除氧污水體系中的腐蝕速率要明顯低于含氧污水體系中的腐蝕速率。

表6 不含醇污水中試樣腐蝕測量結果

圖15 污水中碳鋼均勻腐蝕與pH 值關系

1.6.2 pH 值對縫隙腐蝕的影響 從掛片失重結果看,隨著pH 值的升高,均勻腐蝕速度逐漸下降。縫隙腐蝕失重實驗結果表明,當pH 值在8 以下時較輕,當pH值達到9 時,碳鋼腐蝕失質量增加了1 倍以上(見圖16),圖16 中存在著一個臨界的pH 值,低于此值,縫隙腐蝕不嚴重,高于此值,嚴重。此臨界pH 值約為8.5。

圖16 污水中碳鋼縫隙腐蝕與pH 值關系

圖18 WSQ-W4 井767.40 m 處測井曲線圖

1.7 回注泵震動加劇了回注系統管線失效

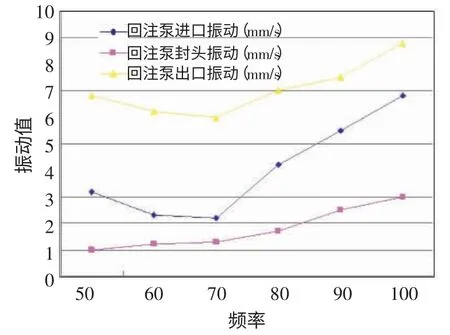

回注系統管線失效次數為84 次,占據了污水管線失效次數157 次一半以上。回注系統管材與污水管線管材相同,震動較大,回注泵進口、泵頭、出口震動值達到3 mm/s、7 mm/s、9 mm/s,加劇了管線失效。

2 污水回注井井筒腐蝕機理研究

蘇里格氣田總共污水回注井19 口,目前每天回注污水量大約3 500 m3左右,主力回注層位長2(長1 備用),回注污水礦化度一般較高,除含有大量氯根外,還含有硫化物、Ca、Mg 等物質,水質復雜,腐蝕性較強。

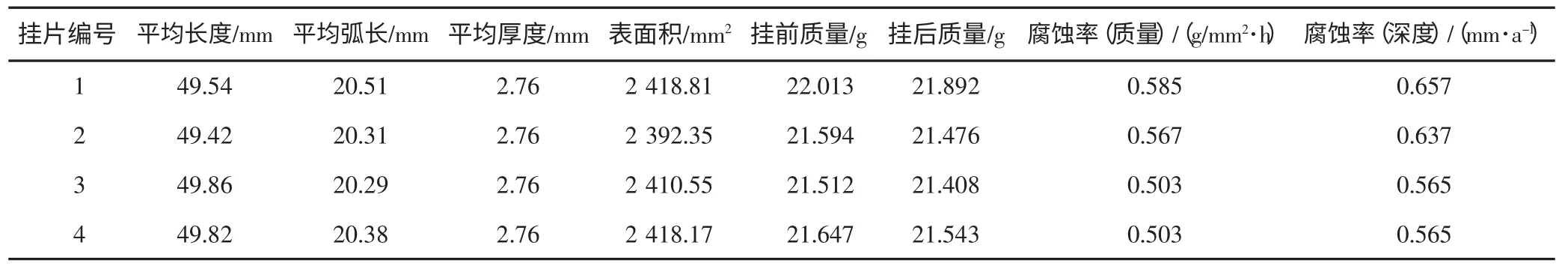

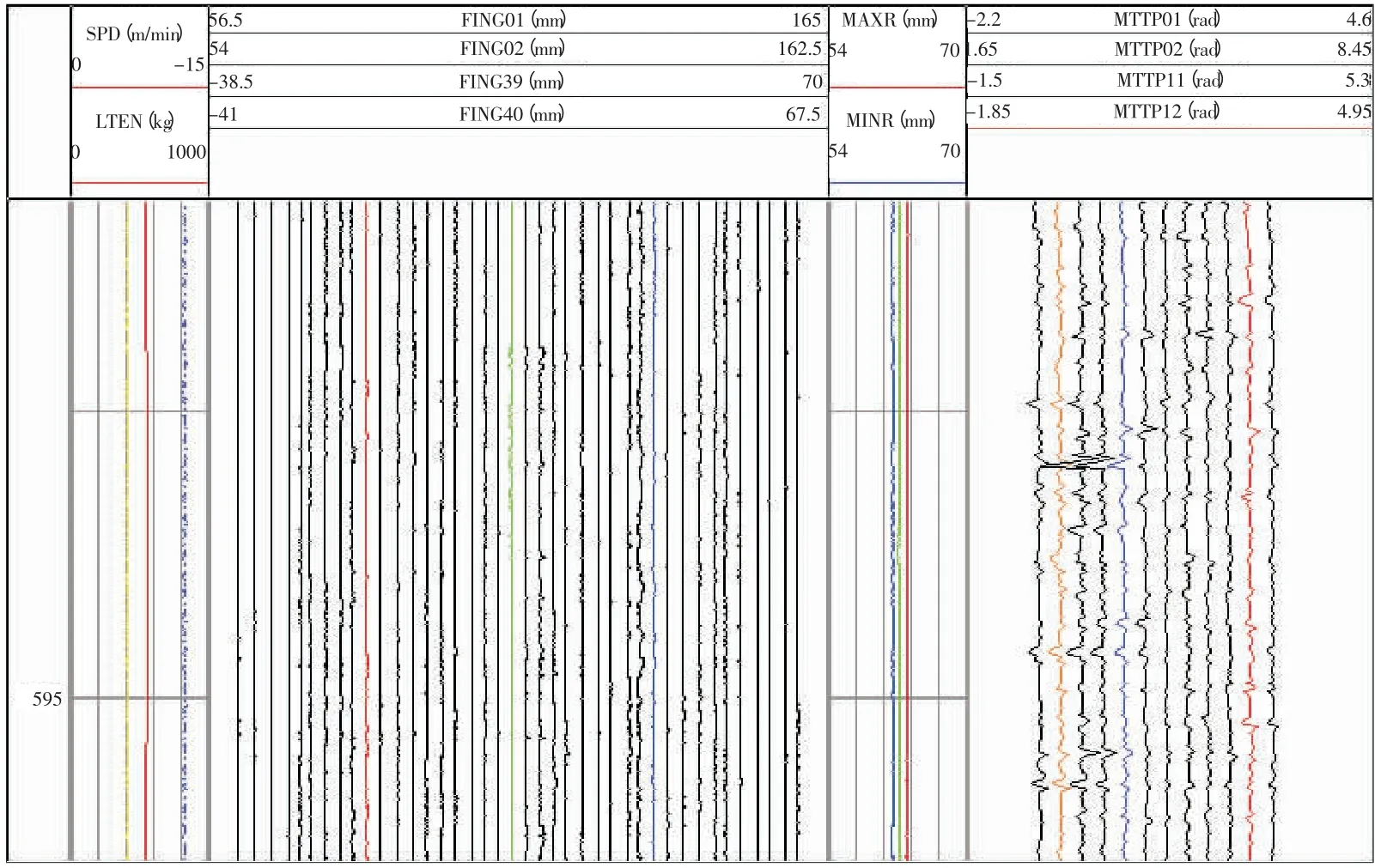

2.1 回注井腐蝕狀態檢測結果

2011 年,第三采氣廠委托中國石油測井有限公司生產測井公司對第一處理廠WSQ-W4、WSQ-W7 回注井運用MID-K 進行了油套管探傷檢測,解釋結果表明在413.0 m 處和767.40 m 處壁厚減薄明顯。圖17、圖18 測井曲線顯示從縱向探頭中區-遠區管柱的次生感應電動勢曲線(第四道畫圈的部分)看壁厚明顯減小,從成像圖看該深度段右半部顏色加深,由此判斷該處套管腐蝕非常嚴重。

圖19 WSQ-W4 井(594.12 m)MIT+MTT 曲線圖

圖20 WSQ-W4 井(1 112~1 115 m)MIT+MTT 曲線圖

為了摸清套管腐蝕程度2012 年第三采氣廠委托中國石油測井有限公司生產測井公司對第一處理廠WSQ-W4、WSQ-W7 回注井運用精度更高的MIT/MTT組合儀器開展了套管腐蝕檢測(見圖19、圖20)。

根據第三方提供的檢測結果解釋報告得知WSQ-W4 井全井段普遍存在外腐蝕,其中在594.12m、645.50 m、728.08 m、760.41 m、793.71 m、830.09 m、807.93 m、890.75 m、893.85 m、8 96.89 m、918.40 m、961.70 m、965.40 m、969.04 m、978.05 m、984.02 m、1 128.97 m、1 161.63 m、1 182.40 m、1 208.86 m、1 209.64 m、1 222.20 m、1 232.33 m、1 240.98 m、1 268.78 m等井段處外腐蝕嚴重,MIT 曲線相對平滑,內腐蝕相對輕微。為此,對該兩口井的腐蝕原因進行分析和探討具有重要的實際意義。

2.2 回注井油管取樣分析

為了了解回注井油套管的腐蝕狀態和腐蝕類型,對受檢回注井割取部分油管管段進行腐蝕狀態和產物分析。剖解后的取樣管段油管內壁被一層黃色、均勻的腐蝕產物覆蓋;同時發現,腐蝕產物與基體的結合能力很弱,易于脫落(見圖21)。

圖21 回注泵頻率與震動值關系

2.2.1 腐蝕產物層分析 為深入了解回注井井筒的腐蝕類型,對井筒的腐蝕產物進行了成分分析,由圖譜分析所得的元素含量百分比(見表7)。

表7 油管腐蝕產物元素含量比

從能譜分析結果來看,油管腐蝕產物中,鐵、氧元素為主要元素。從腐蝕產物的分析結果來看,油管內壁的主要腐蝕產物為氧化鐵。

從腐蝕產物的分析結果可以得出:(1)腐蝕產物中無硫化物、碳酸鐵、碳酸鈣;(2)產物中未見鈣、鎂離子,但鐵離子含量較多;(3)垢樣中幾乎不含硫酸鋇。由此可以看出,第一處理廠回注井腐蝕產物以鐵銹為主,成垢離子結晶析出形成的硬垢較少,這與對污水水質的分析經過相吻合。由此可以判斷,該回注井的腐蝕以氧腐蝕為主。

2.3 細菌對回注井井筒腐蝕影響

細菌對污水系統的影響是很嚴重的,使污水水質嚴重變壞,造成污水管道和井筒油管腐蝕穿孔、堵塞甚至斷裂, 代謝產物和腐蝕沉積物注入地層后堵塞孔道、使污水滲透率嚴重下降。在氣田污水中影響水質的主要微生物是硫酸鹽還原菌(SRB)、腐生菌(TGB)和鐵細菌(IB)。

表8 中區污水罐細菌含量表

2.4 結論

(1)油管內壁腐蝕以氧腐蝕為主,腐蝕產物為蓬松、疏松的氧化鐵。

(2)回注井油管內壁被一層黃色、均勻的腐蝕產物所覆蓋,腐蝕產物中布滿裂紋和空洞,與基體間表現出較弱的結合力。管道內壁的腐蝕具有一定的局部腐蝕特征,但宏觀上表現出整體、均勻腐蝕特征。

(3)回注水中的硫酸鹽還原菌含量超標,加劇了污水回注井腐蝕。

(4)污水回注井選用J55 油管,抗污水腐蝕能力較差。

(5)污水中pH 值7 左右,加劇了污水管線腐蝕。實驗表明,隨著pH 值的升高,均勻腐蝕速度逐漸下降,但是當pH 值大于8.5 時,縫隙腐蝕開始加劇。

3 污水管線腐蝕解決措施

3.1 污水管材選型及性能評價

目前在污水系統常用的耐腐蝕管材有金屬型、非金屬型,以及金屬和非金屬復合型三種。下面就各類管材的材質耐腐性能、連接工藝、價格等要素進行對比,優選出適合蘇里格氣田污水的管材(見表9)。

通過對表9 分析對比,得出以下結論:

(1)從防腐性能、性價比方面考慮,C-PVC 管是最佳選擇。目前在油田污水處理系統已經大規模推廣應用,2007 年,首次在采油七廠白二聯站污水處理系統應用,2 年時間未出現管材、接頭處腐蝕、開裂、破裂現象。2009 年,油田污水處理系統大規模推廣應用,至今未出現管材、接頭處腐蝕、開裂、破裂現象。2011 年,第一采氣廠污水處理系統首次使用,效果良好。2012 年,第三采氣廠蘇西污水處理站開始使用,目前技術比較成熟,建議后續新建或者改擴建污水處理系統使用。

(2)銹鋼管線抗氯離子腐蝕能力較差,價格昂貴,不適合蘇里格氣田污水。

(3)雙金屬復合管、鋼塑復合管基管與襯管容易開裂,雙金屬復合管現場施工工藝要求非常高,不適合蘇里格氣田污水。

3.2 污水回注管線管材優選及性能評價

結論:液力柔性復合軟管與玻璃鋼管線均能滿足回注水管線要求,適合于長距離管輸污水使用。目前,兩種材質管線現場應用效果良好,未出現破損。

3.3 污水回注井井筒油套管管材優選及性能評價

目前采氣三廠回注井所用套管材質為J55 抗腐蝕能力較差,滲氮油管在國內其它油田污水回注井上使用并取得較好效果。

滲氮油管是在油管表面井工藝處理后形成一層厚十幾微米的氮化層和擴散層,對腐蝕介質的侵蝕有很好的防護作用,具有耐溫、耐壓、防腐性能好的特點,勝利油田東辛采油廠污水掛片實驗情況(見表11),該表顯示滲氮油管平均腐蝕速率較普通油管低5 倍以上,使用滲氮油管會大大延長回注井管柱的有效使用年限。

表9 材質選型對比分析表

表10 材質選型對比分析表

表11 滲氮油管與普通油管掛片實驗數據

3.4 加藥優化

(1)優化氫氧化鈉加藥制度,pH 控制在8~8.5。

(2)開展污水藥劑配伍優化實驗,優選殺菌劑及加注比例,嚴格控制污水中硫酸鹽還原菌(SRB)、腐生菌(TGB)和鐵細菌(IB)含量。

(3)開展緩蝕劑配伍優化實驗,緩減井筒油套管腐蝕。

3.5 解決震動問題

(1)保證現場施工作業中工藝管線橫平豎直,尤其是機泵進出口法蘭不能憋勁。

(2)回注泵前后埋地管線用大型混凝土塊固定,減少由于回注泵震動引起的管線震動。

(3)調研既能滿足現場生產工藝,震動又小的機泵。

(4)蘇里格第四天然氣處理廠回注泵增設變頻器,當運行在低頻率下時,回注泵進口振動值、回注泵封頭振動值、回注泵出口振動值明顯降低,有效避免由于震動引起管線的失效。

4 結論

(1)根據《鋼制管道及儲罐腐蝕控制工程設計規范》(SY/0007-1999)和《鋼制管道內腐蝕控制標準》(SY/T0078-93)的有關規定及判定標準:污水管線在非含醇污水中的腐蝕均屬于嚴重腐蝕。

(2)污水處理系統腐蝕產物中以鐵、氧元素為主,腐蝕產物為蓬松、疏松的氧化鐵,沿著腐蝕產物的厚度方向,Fe 元素和O 元素的含量變化不大,污水處理系統腐蝕屬于氧腐蝕。

(3)污水處理系統管材優選:污水管線選用CPVC管材、污水回注水管線選用高壓柔性復合軟管、污水回注井井筒選用滲氮油管。

(4)優化氫氧化鈉加藥制度,pH 控制在8~8.5,不僅滿足氣田污水《氣田水回注方法》(SY/T6596-2004)中規定pH 控制在7~9,同時,pH 控制在8~8.5,碳鋼管線的均勻腐蝕與縫隙腐蝕是最小的。

(5)開展污水藥劑配伍優化實驗,優選殺菌劑及加注比例,嚴格控制污水中硫酸鹽還原菌(SRB)、腐生菌(TGB)和鐵細菌(IB)含量。

(6)開展緩蝕劑配伍優化實驗,緩減井筒油套管腐蝕。

(7)加強回注系統現場施工管理,提高工藝安裝水平,同時,增設變頻器,緩減回注泵震動引起的管線失效。

[1] 馬欣.金屬在含氯離子水介質中的腐蝕行為[J].石油化工腐蝕與防護學報,2005,22(5):5-9.

[2] 李進,安洪光.不銹鋼骨在發電廠循環冷卻水中的耐腐蝕性能[J].材料保護,2001,34(9):30-31.

[3] 揚武.金屬的局部腐蝕[M].北京:化學工業出版社,1995:1-10.

[4] 羅永贊.6 種不銹鋼的化學和電化學腐蝕行為[J].腐蝕與防護,1999,20(7):310-313.

[5] 魏寶明.金屬腐蝕理論及應用[M].北京:化學工業出版社,1996:1149-1501.

[6] SY/0007-1999,鋼制管道及儲罐腐蝕控制工程設計規范[S].北京:石油工業出版社,1999.

[7] SY/T0078-93,鋼制管道內腐蝕控制標準[S].北京:石油工業出版社,1999.