熱處理作用對含蠟原油流變性的影響

聶 嵐,袁宗明,周子譽,賴俊西,謝 明

(1.西南石油大學,四川成都 610500;2.西南油氣田分公司蜀南氣礦渝西采氣作業區,重慶永川 402160;3.中國石化西南油氣分公司川西采氣廠,四川德陽 618000)

我國油田生產的原油含蠟量普遍較高,其特點是:凝點高,低溫時表觀粘度大、流動性差等[1]。含蠟原油在長距離輸送過程中,需要通過多個熱站的加熱和泵站的加壓才能輸送至末站[2]。利用原油熱處理技術能實現含蠟原油的常溫輸送或延長輸送距離[3],含蠟原油常溫輸送的關鍵在于改善含蠟原油低溫流動性,研究含蠟原油在不同熱處理方法下的流變特性,對節能安全輸送具有很大的理論意義和實踐指導意義。所謂含蠟原油熱處理,就是將含蠟原油加熱到一定溫度,使其所含的蠟全部溶解,所含膠質、瀝青質全部游離出來之后,再以一定的冷卻速度和方式進行冷卻,蠟晶析出,原油中的膠質、瀝青質吸附包圍在析出的蠟晶周圍,改變蠟晶形態和強度,以達到改善原油低溫性能的目的[3~7]。影響原油熱處理效果的因素很多,原油性質、熱處理溫度、冷卻速度、降溫剪切速率以及靜置時間等都會對熱處理效果產生影響[8,14]。以BH 油田原油為例研究含蠟原油熱處理后流變參數的變化規律。

1 試驗

1.1 原油基本物性

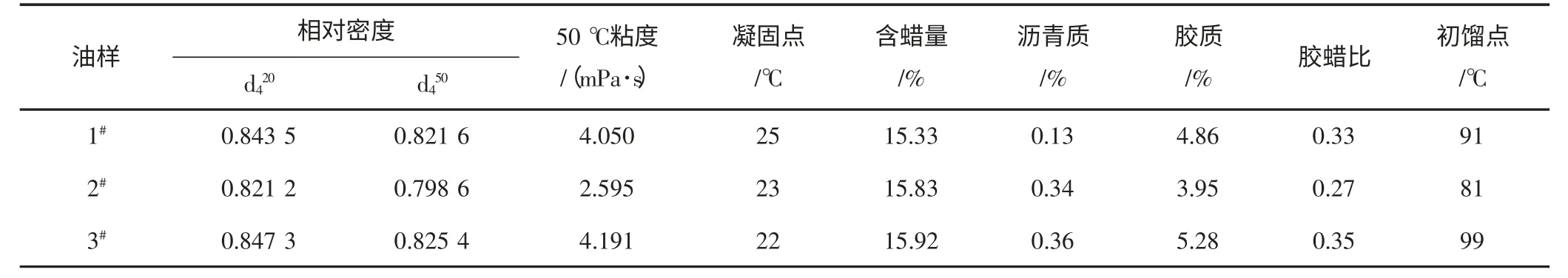

原油基本物性參數(見表1)。

1.2 試驗方法

將油樣以1 ℃/min 的速率升溫至設定的熱處理溫度50 ℃、60 ℃、70 ℃、80 ℃、90 ℃后,恒溫半小時;再以1 ℃/min 的速率和27.0 s-1的攪拌剪速降溫至測試溫度25 ℃,測試屈服值和不同剪速的黏度。測試凝點時,油樣的升溫、恒溫、降溫條件和上述條件相同,降溫時,攪拌杯的攪拌轉速設定為80~100 r/min,當接近預計凝點時,將油樣倒入凝點測試試管中測試凝點[4]。

2 結果及討論

2.1 不同熱處理溫度下原油的流變特性

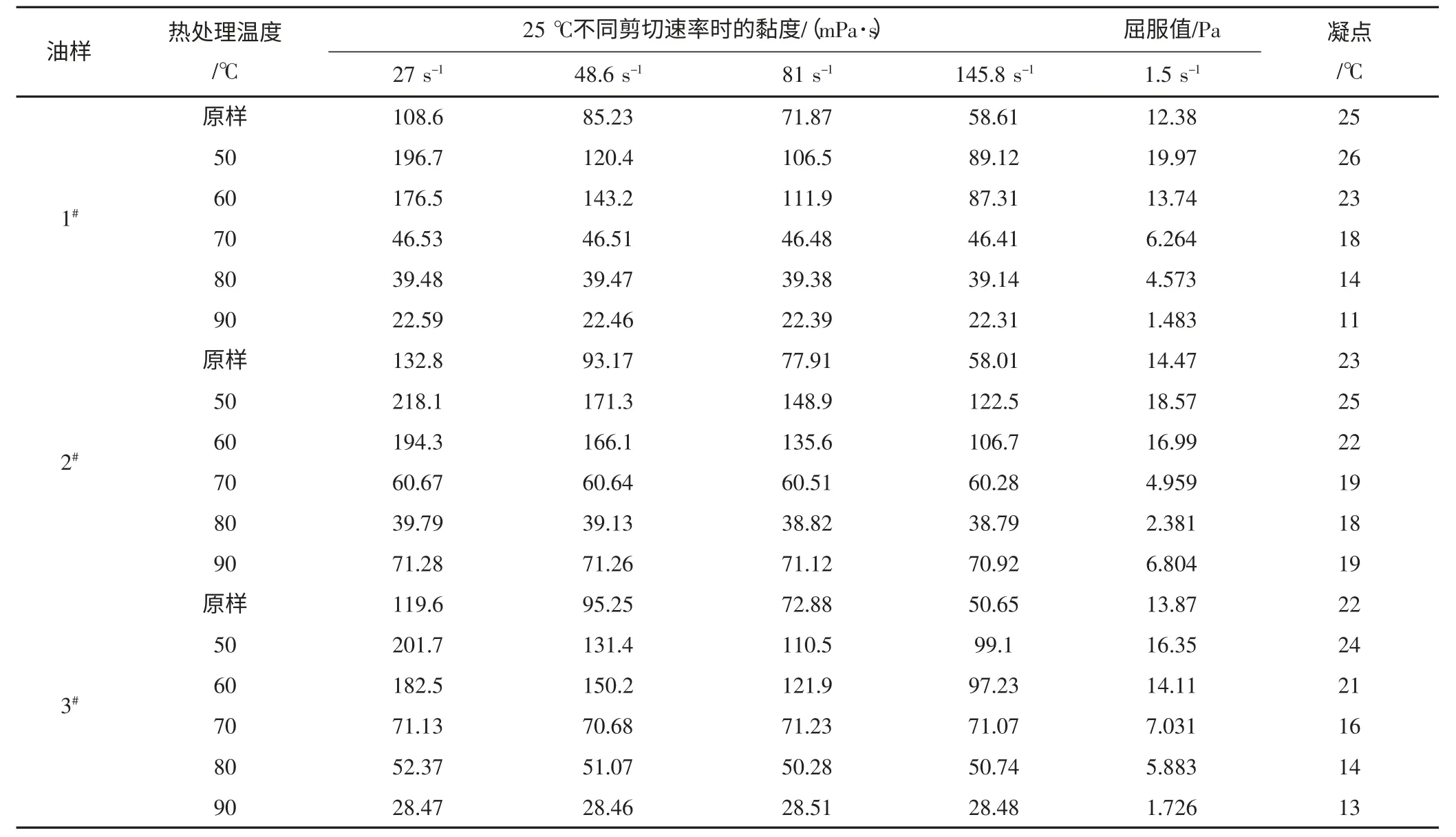

將油樣進行不同熱處理溫度的試驗(注:1#、2#、3#油樣的冷卻速度為1 ℃/min,降溫剪切速率為27.0 s-1),試驗結果(見表2)。

從表2 數據可以看出,1#、3#油樣的最佳熱處理溫度為90 ℃,2#油樣的最佳熱處理溫度為80 ℃;經過最佳溫度的熱處理,1#、2#、3#油樣的凝點分別下降了14 ℃、5 ℃、9 ℃;屈服值分別下降了88.0 %、83.5 %、87.6 %;黏度下降了70.5 %、52.8 %、62.5 %。當加熱溫度在50 ℃左右時,原油凝點均有小幅度的上升,熱處理效果惡化;當加熱溫度在70 ℃以上時,熱處理對原油都有一定的效果,80~90 ℃的熱處理效果較好,最大降凝幅度可將1#油樣凝固點從25 ℃降低到11 ℃。

表1 油品物性參數

表2 不同熱處理溫度下原油的流變特性

原油熱處理溫度試驗結果表明,中溫段的熱處理會使含蠟原油的凝點惡化,高溫熱處理則可以大幅降低含蠟原油的凝點[9]。當含蠟原油加熱到中溫段(50~60 ℃)左右的溫度時,相對分子質量小的低熔點的蠟晶在原油中溶解,原來吸附在這些蠟晶顆粒上的膠質和瀝青質將游離分散出來,吸附在尚未溶解的高熔點的蠟晶顆粒上[10]。然而未溶解的蠟晶顆粒容易聚集,在降溫測量原油凝點的過程中,易形成致密的空間網狀流變體結構,流動性能較差,故測量的凝點數值較高,熱處理效果較差。當含蠟原油加熱至較高溫度(70~95 ℃)時,高溫環境下,分子熱運動加快,蠟晶能夠充分吸收熱量,原油體系中的蠟晶顆粒溶解比較完全,瀝青質高度分散,膠質稀化,宏觀表現為凝點降低,即在該溫度下的熱處理作用對改變油樣的低溫流變性有非常好的效果[2,11,12]。

表3 不同冷卻速率下原油的流變特性

不同原油具有不同的含蠟量,其所含蠟的蠟分子組成亦不相同,因而使蠟晶全部溶解的溫度各不相同;原油熱處理溫度的不同,也會導致原油冷卻重結晶的起始狀態不同,因此溫度是影響原油熱處理效果的關鍵因素[4]。

2.2 不同冷卻速度下原油的流變特性

對經過最佳溫度熱處理后的原油進行不同冷卻速度的試驗(注:1#、2#、3#油樣的最佳熱處理溫度分別為90 ℃、80 ℃、90 ℃,降溫剪切速率為27.0 s-1),試驗結果(見表3)。

表3 中的數據表明,當冷卻速度較小(0.5~1.0 ℃/min)時,油樣熱處理效果較好,1#、2#、3#油樣的凝點分別下降了14 ℃、5 ℃、9 ℃;屈服值分別下降了91.1 %、86.1 %、84.7 %;黏度下降了61.9 %、50.2 %、60.8 %。

在降溫析蠟重結晶的過程中,原油中的蠟晶形態受新晶核數目的生長速度與蠟晶體積的長大速度的雙重影響,而晶核數目生長速度與蠟晶體積長大速度的相對大小又受制于冷卻速度的大小[10,13]。冷卻速度不同,原油中蠟的過飽和度各異,晶核數目生長速度與蠟晶體積長大速度不同,從而造成原油中蠟晶顆粒的形態和結構亦不相同,宏觀上呈現出不同的流變性能[11]。

含蠟原油冷卻速度較小(0.5~1.0 ℃/min)時,蠟的溶解度下降緩慢,晶核的生成速度很小,蠟晶的長大速度相對較大,且原油中的膠質、瀝青質有充足的時間與蠟晶共晶、吸附,這樣在原油中最終會形成蠟晶數目少而蠟晶體積大、蠟晶比表面積小的結構狀態,原油的低溫流變性較好[12]。含蠟原油冷卻速度較大(1.2~1.5 ℃/min)時,蠟的溶解度下降很快,而原油中的蠟分子濃度卻相對下降較慢,這樣,蠟分子在原油中的過飽和濃度較大,晶核的生產速度遠遠大于蠟晶的長大速度,同時,膠質、瀝青質來不及與蠟晶充分作用來改善蠟晶的結構形態,最終會在原油中形成眾多細小的結晶體系,其比表面積較大,導致低溫下形成致密的蠟晶結構,使原油的低溫流變性惡化[12]。

2.3 不同剪切速率下原油的流變特性

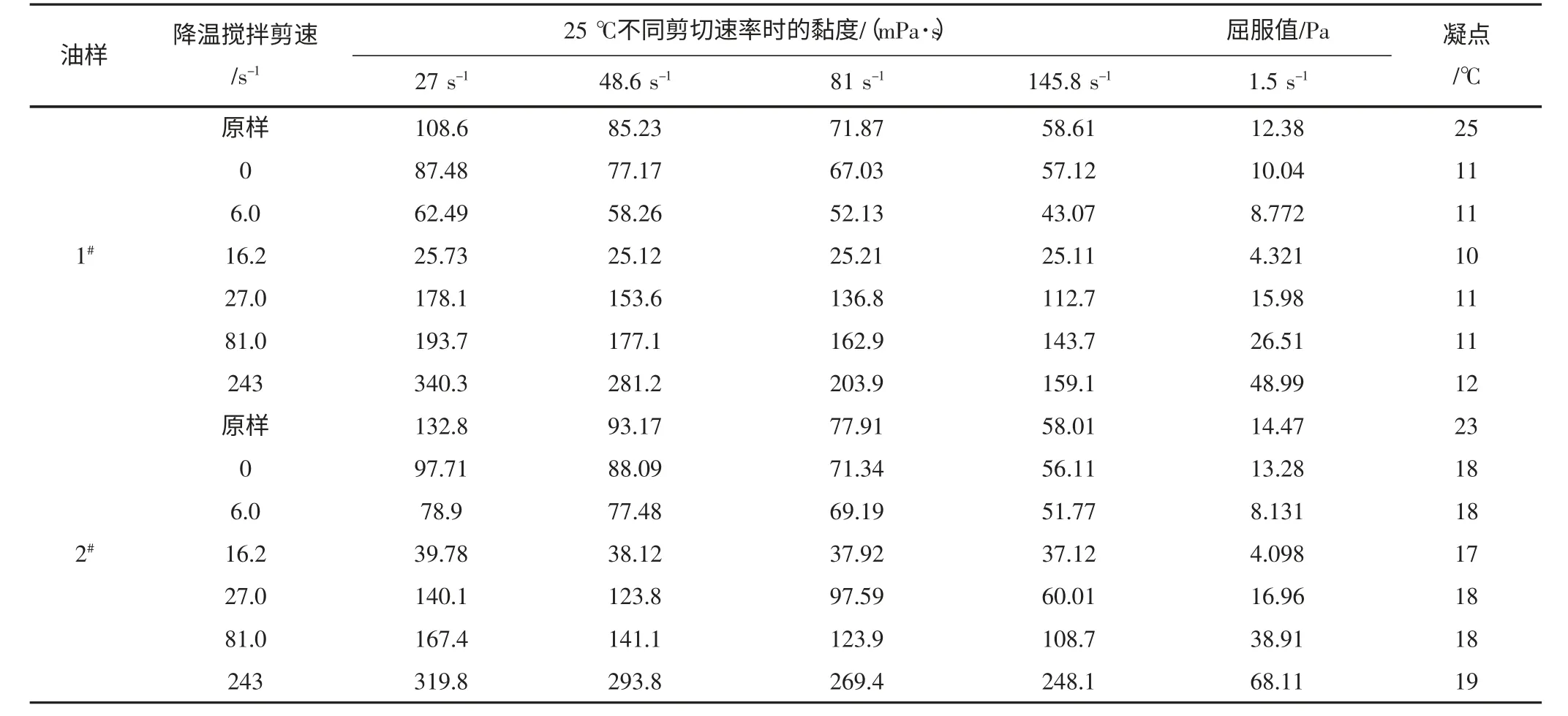

將經過最佳溫度熱處理后的原油進行不同降溫剪切速率的試驗(注:1#、2#、3#油樣的最佳熱處理溫度分別為90 ℃、80 ℃、90 ℃,冷卻速度為1.0 ℃/min),試驗結果(見表4)。

表4 數據表明,降溫攪拌剪速為16.2 s-1時油樣熱處理效果較好,1#、2#、3#油樣的凝點分別下降了15 ℃、6 ℃、10 ℃;屈服值分別下降了65.0 %、71.7 %、63.7 %;黏度下降了64.9 %、51.3 %、62.6 %。

剪切速率通過影響含蠟原油蠟晶結構的形成來影響其熱處理效果的[8,15]。含蠟原油的蠟晶結構在外界剪切作用下會呈現一定程度的破壞。剪切速率的不同,不僅會讓原油中蠟晶顆粒衍生出不同的聚集、分散、排列形式,還會對油樣蠟晶的空間網絡結構造成不同程度的破壞[6,10,11,12]。所以在宏觀上就表現出如下結果:同一油樣在經受不同剪切速率的剪切作用后,油樣會呈現出不同的流變特性,將會測得不同的凝點值。故降溫剪切速率也是影響含蠟原油熱處理效果的因素之一。不同降溫剪切速率的試驗結果表明,通常在較低的剪切速率(≤16.2 s-1)時,原油熱處理效果較好,隨著剪切速率的增加,原油熱處理效果變差。其原因是:在較強烈的剪切作用下,容易生產大量細小的蠟晶,其表面能及結構強度均較大,原油熱處理效果變差[16]。

表4 不同剪切速率下原油的流變特性

表4 不同剪切速率下原油的流變特性(續表)

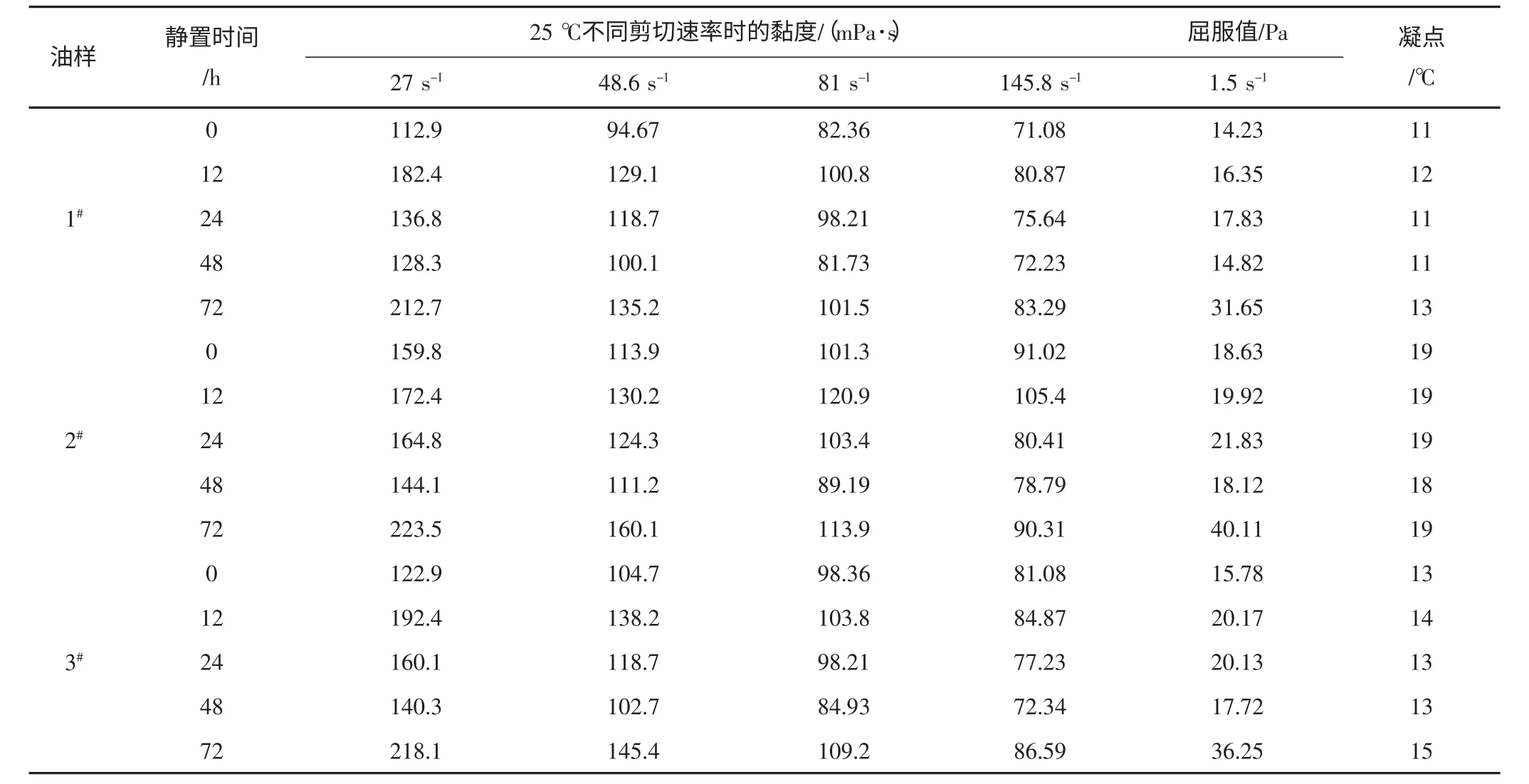

2.4 不同靜置時間下原油的流變特性

原油熱處理后不同靜置時間的試驗結果(見表5)(注:1#、2#、3#油樣的最佳熱處理溫度分別為90 ℃、80 ℃、90 ℃,冷卻速度為1.0 ℃/min,降溫剪切速率為27.0 s-1)。

表5 的數據表明,熱處理后原油的靜置穩定時間過長,將影響原油的熱處理效果,本油田原油熱處理后的最佳穩定時間為48 h。

原油熱處理效果的穩定性是熱處理輸送方法能否用于實際輸油生產的重要依據,通過熱處理油樣在不同靜置時間下的流變特性來衡量熱處理原油的穩定性。靜置時間過長,大部分原油的流變參數會恢復至未處理情況,甚至會使原油熱處理效果惡化[4,6,8]。

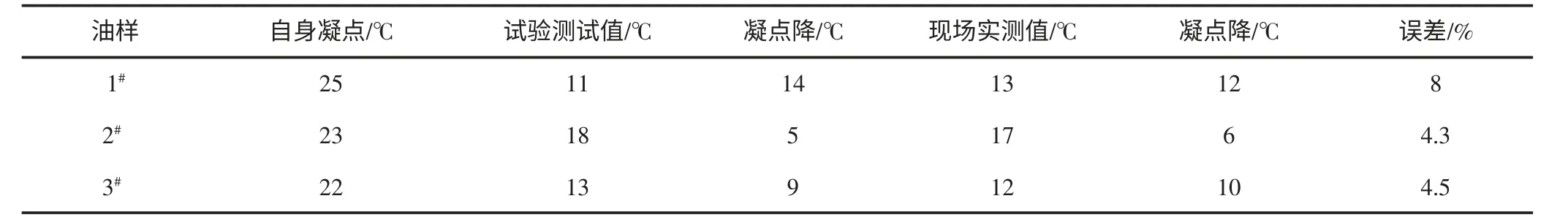

3 現場應用

將BH 油田1#、2#、3#的含蠟原油分別進行最佳溫度的熱處理,其凝點的試驗測試值與現場實測值(見表6)。

表6 的數據表明,BH 油田1#、2#、3#的含蠟原油進行最佳溫度熱處理后,凝點的下降幅度分別為12~14 ℃、5~6 ℃及9~10 ℃,試驗測試值與現場實測值的誤差小于10 %,滿足工程要求。這說明熱處理工藝對降低BH 油田1#、2#、3#含蠟原油的凝點是有效的,可行的,同時也驗證了試驗結果的正確性。

表5 不同靜置時間下原油的流變特性

表6 熱處理后原油凝點的試驗測試值與現場實測值

4 結論

(1)熱處理溫度是影響含蠟原油流變性能的主要因素。不同的熱處理溫度對含蠟原油流變性能的影響不同,中溫段(50~60 ℃)的熱處理會使含蠟原油的凝點惡化,高溫段(70~95 ℃)的熱處理則可以大幅降低含蠟原油的凝點。

(2)冷卻速度是影響含蠟原油流變性能的又一重要因素。當冷卻速度較小(0.5~1.0 ℃/min)時,油樣熱處理效果較好;冷卻速度太快,將使熱處理效果變差。

(3)影響含蠟原油流變性能的另一重要因素是剪切作用。剪切作用是通過影響含蠟原油蠟晶結構的形成來影響其熱處理效果的,在較低速率(≤16.2 s-1)的剪切作用下,原油熱處理效果較好,隨著剪切速率的增加,原油熱處理效果變差。

(4)熱處理后原油的靜置時間也會對含蠟原油的流變性能產生影響。靜置時間過長,大部分原油的流變參數會恢復至未處理情況,甚至會使原油熱處理效果惡化,靜置穩定48 h 比較適宜。

[1] 陳剛,張潔.原油流動性改進劑研究進展[J].天然氣與石油,2013,31(2):1-5.

[2] 馮兵,何光渝,蔣華義,等.熱歷史和剪切歷史對長慶含蠟原油凝點的影響[J].大慶石油學院學報,2009,33(6):59-62.

[3] 羅塘湖.我國原油熱處理實驗綜述[J].油氣管道技術,1980,(2):1-16.

[4] 葛騰澤,趙建興.原油熱處理規律研究[J].石油規劃設計,2009,20(4):24-25,28.

[5] 鮑沖,嚴大凡.含蠟原油熱處理管輸工藝的研究[J].華東石油學院學報,1983,(3):319-333.

[6] 羅塘湖. 關于我國含蠟原油熱處理問題[J]. 石油學報,1983,4(2):75-84.

[7] 陳吉慶,廖偉達,陳義安.原油最佳熱處理與綜合處理條件的探討[J].油氣儲運,1984,3(2):1-8.

[8] 趙建興.古龍管道原油熱處理輸送試驗研究[J].油田地面工程,1993,(1):15-19.

[9] Cheng Chang,Boger D V,Nguyen Q D.Influence of thermal history on the waxy structure of statically cooled waxy crude oil[J]. SPE 57959,2000,5(2):148-157.

[10] 羅塘湖.含蠟原油流變特性及其管道輸送[M].北京:石油工業出版社,1991:199-201.

[11] 李鴻英,丁建林,張勁軍.含蠟原油流動特性與熱歷史和剪切歷史的關系[J].油氣儲運,2008,27(5):16-20.

[12] 李傳憲.原油流變學[M].中國石油大學出版社(東營),2007:155-163.

[13] 馮兵,董鳳娟,張華,等.熱歷史作用對含蠟原油流變性的影響[J].內蒙古石油化工,2007,(5):37-40.

[14] 劉建偉.大慶外輸原油熱處理室內實驗研究[J].油氣儲運,1986,5(3):25-31.

[15] 段行瓊,敬加強,雷玲琳,等.阿賽線首站原油流動性改進研究[J].天然氣與石油,2010,19(4):11-14.

[16] Ward haug h L T,Boger D V:Flow characteristics of waxy crude oils:application to pipeline design [J].AIChE J,1991,37(6):871-885.