單顆粒褐鐵礦氣基磁化焙燒過程的還原模型

代 濤 李保衛 武文斐

(1.內蒙古科技大學能源與環境學院,內蒙古 包頭 014010;2.白云鄂博礦多金屬資源綜合利用重點實驗室,內蒙古 包頭 014010)

單顆粒褐鐵礦氣基磁化焙燒過程的還原模型

代 濤1,2李保衛1,2武文斐1,2

(1.內蒙古科技大學能源與環境學院,內蒙古 包頭 014010;2.白云鄂博礦多金屬資源綜合利用重點實驗室,內蒙古 包頭 014010)

針對褐鐵礦磁化焙燒過程中,單顆粒氧化鐵還原機理認識難的復雜問題,建立了基于多孔介質模型的一維非穩態還原模型。通過數值計算,開展了不同溫度、CO濃度及不同初始孔隙率影響下的褐鐵礦還原度的研究。研究表明,隨機孔模型能很好地應用于還原模型,多孔介質孔道內氣體傳輸特性對反應有一定的影響,粒徑為100 μm的顆粒在800 ℃下完全還原僅需18 s左右。

單顆粒褐鐵礦 隨機孔模型 還原模型 數值模擬

近年來,包頭固陽已探明褐鐵礦達8億t,豐富的褐鐵礦資源由于其較低的鐵品位,一直難以有效利用。采用低品位鐵礦石的氣基流態化磁化焙燒工藝優勢明顯,除提高礦物磁性外,還能夠除去礦物中的結晶水和揮發分,使礦石結構疏松,降低磨礦成本并可排除有害元素,大幅度提高鐵品位。褐鐵礦粉在焙燒爐中的CO還原特性研究一直是一個熱點問題。早在20世紀70年代,基于縮核、微粒、均相等模型的氣相還原研究已有報道。M.Ohrniusui[1]使用單界面模型分析氧化鐵粉粒的還原;E.k.T.Ka和R.Hughes[2]應用未反應核一界面模型,進行了氣基還原氧化鐵的研究;Takeaki[3]使用三界面模型研究了在800 ℃時CO還原氧化鐵顆粒的情況;Zhang[4]使用微粒模型研究了氫氣和甲烷混合氣體還原單顆粒氧化鐵的情況;Ausman[5]使用均相模型分析了球形催化顆粒的反應行為。近年來,朱德慶[6]進行了低品位褐鐵礦的磁化焙燒—磁選工藝的實驗研究,王秋林[7]對難選鐵礦石磁化焙燒機理及閃速磁化焙燒進行了分析,李秋菊[8]用縮核模型進行了微細顆粒的直接還原鐵的數值模擬研究。但是,僅僅用上述模型來描述焙燒時因水分大量析出而產生發達孔隙的褐鐵礦是不夠的,孔隙的復雜演變同樣會對傳輸行為產生影響。在非均相氣固反應中,BHATIA[9]提出的隨機孔模型(RPM)在煤燃燒和煤氣化中[10]中已經大范圍地成功使用,但是在鐵礦顆粒還原研究中還未見報道。針對褐鐵礦孔隙的演變規律,合理使用RPM模來研究褐鐵礦顆粒的還原過程是很有意義的。本研究以單顆粒褐鐵礦為對象,建立了一套描述褐鐵礦在磁化焙燒過程中的轉化模型,通過有限體積法對模型在不同溫度、CO濃度和不同初始孔隙率下的還原度隨時間的變化規律進行探究。

1 物理模型

褐鐵礦顆粒在磁化焙燒過程中處于弱還原性氣氛下,伴隨著水分的大量析出,會形成發達的孔隙結構,而主要發生下列反應:

ΔH=-30.66 kJ/mol

(1)

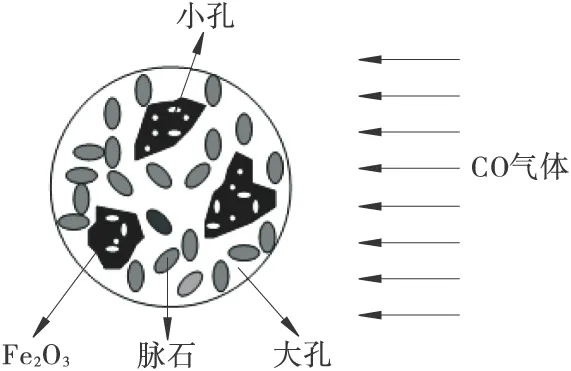

物理模型的建立如圖1所示,褐鐵礦顆粒主要由Fe2O3基和大量的脈石組成,其中Fe2O3大概占30%左右。假設褐鐵礦顆粒是球形的,尺寸不變,還原反應為一步反應;其多孔介質結構是各向同性的;Fe2O3基和這些雜質沒有重疊;Fe2O3基之間的空隙為大孔,大孔主要提供氣體的傳輸通道;雜質是無孔的,不參加反應,而反應在小孔中發生;顆粒內部的氣體傳輸以擴散為主,且反應時內部溫度分布均勻。

圖1 單顆粒褐鐵礦的物理模型

褐鐵礦顆粒的還原過程整個是一個包含有傳輸和非均相氣固反應在內的物理化學過程。由于其內部復雜的物理化學過程,單純的本征化學反應速率是不足以表達其真實速率變化的。在物理過程中,由于氣體反應組分的不斷消耗和反應產物的不斷生成,顆粒內外存在著濃度差,濃度差則引起了組分在固體顆粒內部的遷移過程,此物理過程便是孔內氣體擴散過程。具體地,反應氣CO穿過顆粒表面的氣膜擴散到褐鐵礦表面;其次CO從表面擴散到表面孔的內部,反應氣在孔的內表面上吸附,發生表面反應,產物解吸附;然后產物氣CO2從孔內表面上擴散到褐鐵礦顆粒的表面;最后,產物氣穿過氣膜從表面擴散到周圍的氣體環境中[13]。所以說,褐鐵礦顆粒的還原過程實際上是一個包含了氣體的擴散傳質以及和Fe2O3發生表面化學反應的綜合過程。因此,整個還原過程中的物理和化學過程共同決定了還原過程的反應速率,單顆粒褐鐵礦的還原模型就是建立在對整個過程的數學描述的基礎上。

2 數學模型

單顆粒褐鐵礦的還原模型包含了氣相傳質模型、均勻多孔介質的傳熱模型和多孔介質模型。基于傳熱、傳質、多孔介質3項耦合的氣固反應模型能更好地表征單個褐鐵礦顆粒的還原行為。

2.1 傳熱模型

低溫下,Fe2O3還原反應屬于放熱反應,顆粒在還原過程中會放出熱量而使其內部的溫度瞬時發生變化,同時化學動力學參數比如速率常數都是溫度的函數,因而溫度變化對化學反應過程有影響。由于氣固相間的傳熱速率很高,即可以認為氣體和固體在同一微元體內溫度是一致的,因此熱能方程中就應該包含固相內傳導熱和作為源項的化學反應熱[11]。一維球的傳熱方程為

(2)

反應開始時,顆粒內存在相同的初始溫度,此時反應還沒有進入顆粒。

初始條件:t=0,T=573 K。

邊界條件:顆粒表面的邊界條件由氣體和顆粒表面間的對流傳熱給出,即

顆粒中心處

式中,λ是固相熱傳導系數,W/(m·K);ρ是固相密度,kg/m3;Cp是固相熱容,J/(kg·K);C為反應氣體的濃度,mol/m3;R為化學反應速率,mol/(m3·s);t為時間,s;ΔH為反應熱,J/mol;r為顆粒的徑向半徑,m;r0為顆粒的半徑,m;T為顆粒溫度,K;Tf表示初始溫度,K;Tb表示環境溫度,K;h表示對流換熱系數,W/(m2·K)。

2.2 氣體傳質模型

在氣固反應過程中,氣體成分和濃度等都會對反應速率產生影響,氣體傳輸方程是表示氣體在顆粒內部的擴散行為,公式右邊的源項是化學反應消耗氣體的速率。顆粒在還原過程中,反應氣體會進入顆粒內部與Fe2O3發生反應,這里認為氣體在顆粒內部的傳輸以擴散為主,大孔主要作為產物氣和反應氣的傳輸通道。一氧化碳在其內部的傳輸過程主要是通過大孔。同時,在小孔內,克努森擴散主要表征反應,由于小孔的平均直徑非常小,分子的平均自由程大于孔的平均直徑,所以小孔提供主要的反應表面積[12]。一維球坐標下的氣體傳質方程:

(3)

(4)

(5)

其初始和邊界條件為

t=0,C=0;

其中,Deff為在顆粒內部的有效擴散系數,m2/s;ε為孔隙率,%;Dk為努特森擴散系數,m2/s;D1為容積分子擴散系數,m2/s;kch為Fe2O3還原的頻率因子,(mol·m2)/s;Yco為顆粒表面的CO摩爾分數;S為反應比表面積,m3/kg;Ea為反應的活化能,kJ/mol;kg表示對流傳質系數,m/s;C0表示初始濃度,mol/m3;Cb表示環境濃度, mol/m3。

2.3 隨機孔模型

褐鐵礦顆粒表面結構和內部的多孔結構影響其還原速率,不同的孔隙結構對其還原反應以及氣體傳輸都有著新奇的變化,而還原的進行又不斷改變著其孔隙結構,這里使用隨機孔模型來表達其孔隙的變化。

假設還原后顆粒不會發生燒結。根據隨機孔模型得

(6)

在顆粒內任一位置的Fe2O3的還原度為

(7)

(8)

3 數值計算

在Fortran平臺下,采用基于半隱式格式的有限體積法對式(2)~式(8)進行離散[13-15],得到一組一維球坐標下的溫度、濃度以及孔還原度的方程組,結合邊界條件,使用TMDA(三角算法)求解線性方程組。

3.1 不同溫度下對還原度和還原速率的影響

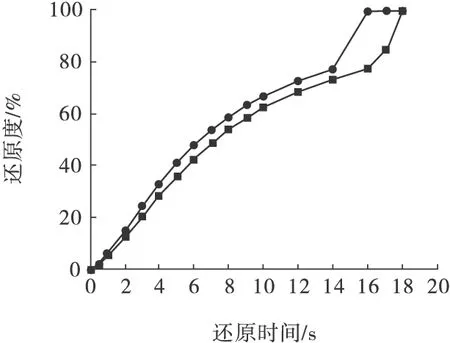

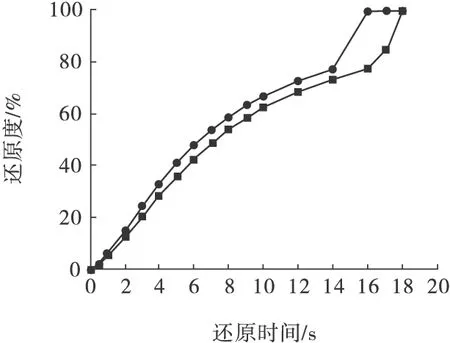

CO濃度為10%、粒徑為100 μm、初始孔隙率為0.5的顆粒在不同溫度下的還原曲線見圖2。根據計算結果可以看出,在1 073 K時,完全還原時間大約為18 s;而973 K時,完全還原時間要達到將近27 s。CO濃度為10%、粒徑為100 μm、初始孔隙率為0.5的顆粒,在1 073 K和973 K下的還原速率的變化遵循隨機孔模型的變化規律見圖3,最大還原速率下的還原率小于0.393。

圖2 不同溫度下褐鐵礦顆粒的還原度曲線

圖3 不同溫度下褐鐵礦顆粒的還原速率曲線

3.2 不同氣體濃度對還原度的影響

在1 073 K下,初始孔隙率為0.5的100 μm顆粒的不同初始CO濃度還原鐵礦粉的還原曲線見圖4。

圖4 不同CO濃度下溫度為1 073 K時的還原曲線

由圖4可以看出,反應氣體的初始濃度越大,完全還原所需時間就越短。模擬計算出10% CO完全還原鐵礦粉需要18 s,而12% CO完全反應僅需要15 s。

3.3 不同初始孔隙率對還原度的影響

不同的初始孔隙率對還原過程也會產生影響,在模型中考慮了反應顆粒的孔隙率對還原反應的影響。圖5模擬出了10% CO在1 073 K時,不同初始孔隙率下的100 μm褐鐵礦顆粒的還原曲線。根據計算結果,可以直觀地說明鐵礦粉初始孔隙率對還原過程的影響,氧化鐵顆粒初始孔隙率越大,反應速率越塊,完全還原所需的時間越短。根據模型計算可知初始孔隙率為0.5的顆粒完全還原所需時間為18 s左右,初始孔隙率為0.6的顆粒完全反應所需時間為16 s左右。

圖5 不同初始孔隙率下溫度為1 073 K時的還原曲線

4 結 論

使用單顆粒褐鐵礦還原模型研究了褐鐵礦顆粒的氣相還原過程。這個模型包含了一個均勻介質的傳熱方程,一個氣相傳質方程和隨機孔轉化率方程。采用半隱式有限容積方法求解這些微分方程組,通過數值計算,模擬了其在不同溫度、一氧化碳濃度、初始孔隙率的氣相還原特性,通過FORTRAN語言編程,得到了如下結論:

(1)考慮了還原過程中孔隙的變化,并將它耦合到化學反應和傳輸方程中計算。新的還原模型能更好的描述褐鐵礦顆粒地還原特性。

(2)當環境溫度為1 073 K時,可以推斷褐鐵礦顆粒還原時處于擴散和化學反應同時作用的時期,一氧化碳濃度梯度的存在,使褐鐵礦顆粒的還原速率呈坡狀分布,隨著還原過程的進行先增大,后減小。

(3)當初始孔隙率變化時,對氣體在內部擴散的濃度梯度的大小、還原速率的快慢都有影響,初始孔隙率越大,氣體越容易擴散到顆粒內部并縮短還原時間。

[1] W Ohmi M,Tateo U.Experimental study of the resistance due to the rate of gas flow on the hydrogen reduction of an iron oxide pellets[J].Trans ISIJ Interational,1983,23(1):81-89.

[2] Kam E K T,Hughes R,A.Model for the direct reduction of iron ore by mixture of hydrogen and carbon monoxide in a moving bed[J].Institution of Chemical Engineers,1981,59(3):197-205.

[3] Takeaki,Murayama.Analysis of CO reduction of hematite pellets by multi-interface model[J].Trabs ISIJ,1977,18(12):776-781.

[4] Zhang J,Ostrovski O.Iron ore reduction/cementation:experimental results and kinetic modelling [J].Ironmaking and Steelmaking,2002:29(1),15-21.

[5] Ausman J M,Watson C C.Mass transfer in a catalyst pellet during regeneration[J].Chemical Engineering Science,1962,17(5):323-329.

[6] 朱德慶,趙 強,邱冠周,等.安徽褐鐵礦的磁化焙燒—磁選工藝[J].北京科技大學學報,2010,32(6):713-718. Zhu Deqing,Zhao Qiang,Qiu Guanzhou,et al.Magnetizing roasting-magnetic separation of limonite ores from Anhui provice in east China[J].Journal of University of Science and Technology Beijing,2010,32(6):713-718.

[7] 王秋林,陳 雯,余永富,等.難選鐵礦石磁化焙燒機理及閃速磁化焙燒技術[J].金屬礦山,2009(12):73-76. Wang Qiulin,Chen Wen,Yu Yongfu,et al.Test research on the flash magnetization roasting technology for complex and refractory iron ore[J].Metal Mine,2009,(12):73-76.

[8] 李秋菊,廖增麗,王 秀,等.中低溫氫還原鐵礦微粉過程的實驗研究與數值模擬[J].過程工程學報,2011,11(2):299-303. Li Qiuju,Liao Zengli,Wang Xiu,et al.Experiment and mathematical simulation on reduction of fine iron oxide with hydrogen at medium-low temperatures[J].The Chinese Journal of Process Engineering,2011,11(2):299-303.

[9] Bhatia S K,Perlmutter D D A.Random pore model for fluid solid reactions:isothermal,kinetic control[J].AIChE J,1980,26(3):379-386.

[10] 周 瑋,羅永浩,吳國江,等.動力學控制下焦炭顆粒氣化特性的模型研究[J].燃料化學學報,2009,37(1):31-35. Zhou Wei,Luo Yonghao,Wu Guojiang,et al.Modeling the gasification characteristics of char particle under kinetics control[J].Journal of Fuel Chemistry and Technology,2009,37(1):31-35.

[11] Raymond C E,Hein W J P.Neomagus,Rufaro K.The random pore model with intraparticle diffusion for the description of combustion of char particles derived from mineral-and inertinite rich coal[J].Fuel,2011,90(7):2347-2352.

[12] Wang Xiaohan,Zeng Xiaojun,Yang Haolin.General modeling and numerical simulation of the burning characteristics of porous chars[J].Combustion and Flame,2012,159(7):2457-2465.

[13] 塞克利.氣固反應[M].北京:中國建筑工業出版社,1986:354-362. Secli J.Gas-solid Reaction[M].Beijing:China Building Industry Press,1986:354-362.

[14] 陶文銓.數值傳熱學[M].西安:西安交通大學出版社,1988:78-104. Tao Wenquan.Numerical Heat Transfer[M]. Xi′an:Xi′an Jiaotong University Press,1988:78-104.

[15] 賀友多.傳輸理論和計算[M].北京:冶金工業出版社,1991:50-55. He Youduo.Transmission Theory and Calculation[M].Beijing:Metallurgical Industry Press,1991:50-55.

(責任編輯 趙福剛)

Reduction Model for Gas Magnetization Roasting Process of Single Limonite Particles

Dai Tao1,2Li Baowei1,2Wu Wenfei1,2

(1.SchoolofEnergyandEnvironment,InnerMongoliaUniversityofScienceandTechnology,Baotou014010,China;2.KeylaboratoryofIntegratedExploitationofBayanOboMulti-MetalResources,Baotou014010,China)

One-dimensional unstable reduction model based on porous medium model was developed aiming at the complex problems in acquaintance of single ferric oxide particle during magnetization roasting of limonite.By numerical calculation,the conversion degree of limonite was studied at different temperature,various CO concentration and different initial porosity.The research results showed that random pore model can be applied to reduction model well,and transmission characteristics of gas within the porous media channels have some degree of impacts on reaction.It takes only about 18 s for particles of 100 μm in diameter to complete reduction course at 800 ℃.

Single limonite particle,Random pore model,Reduction model,Numerical simulation

2013-12-03

內蒙古科技廳創新團隊項目(編號:83101004)。

代 濤(1990—),男,碩士研究生。通訊作者:武文斐(1964—),男,院長,教授,碩士研究生導師。

TD913

A

1001-1250(2014)-02-079-04