機采系統能效對標體系評價與應用

蔡郁文 蔡小輝(.中國地質大學;.大慶油田有限責任公司第三采油廠)

1 目的意義

目前,第三采油廠機采井年耗電4.3×108kW h,占全廠生產耗電的42.9%,其特點是用電量大、耗能點多、分布零散、可控環節多,隨著油田開發規模的不斷擴大,機采系統用電控制難度將逐年增大。

能效對標管理是一種科學、系統、規范的企業能源管理方法,雖然目前油田能效對標的重要性有一定認識,然而油田能效對標體系的創建和實施還處于初始階段,缺乏系統規范的對標程序和管理方法,因此,機采系統能效對標體系評價方法,為機采節能生產管理和決策提供科學依據,從而進一步達到降低能耗和提高機采系統效率的目的。

2 能效對標管理技術思路

運用系統能耗分析、統計對比評價等科學管理方法,依據能耗測試數據,掌握油井舉升能耗現狀,通過建立機采系統能效指標體系,找準影響能效水平的主要因素,與同業先進指標對比分析,尋找差距,分析原因,明確潛力,采取措施,持續改進,最終形成一套完整、成型的技術規范與管理模式,從而提升機采系統科學化、規范化管理水平,見流程圖1。

3 對標指標體系的建立

按照股份公司關于能效對標工作的總體部署和要求,及時成立組織機構,制定了實施方案,根據“立標、對標、達標、創標”的基本思路,對外、對內同步開展對標,認真尋找差距,對對標管理進行了大膽探索,取得了階段性成效。

3.1 選擇標桿對象

依據既有先進性,又有可比性;既有持續優化,又有現實操作性的原則,通過收集分析油田資料數據,結合我廠自身特點,與油藏開發條件、地層性質、原油物性等基本情況相近的大慶六廠、大港一、五廠同行業先進水平開展對標工作,不斷提高我廠能效管理水平。

3.2 優化單耗指標

依據能效對標指標應具有全面性、獨立性、通用性、代表性和過程性的特點,以過程指標和終端指標相結合的原則,結合生產實際情況,選擇最具影響力和代表性的機采井系統效率和產液單耗作為機采系統節能指標。

3.3 對標遵循原則

1)綜合考慮各油田原油物性、油層發育、開發方式等諸多因素,采用分類進行機采系統效率和產液單耗對標模式,在充分調動全員節能意識的前提下,以確保節能目標的完成。

2)結合本單位現階段生產開發實際及能耗現狀,標桿值的確定采取就高不就低原則,既要縱向分析本單位歷史能耗指標變化趨勢,又要橫向兼顧各油田間指標的約束。

3)鑒于油井產量自然遞減,節能設備效果逐漸變差,節能潛力逐漸下降等原因,機采系統指標具有波動性,應依據油田生產實際制定合理的目標值。

3.4 標桿數值確定

1)公司同業對標。機采系統效率、產液單耗作為機采井單耗定額管理指標,原則上以同行業能耗指標最好值為標桿,同時,借鑒歷年指標變化趨勢確定階段性標桿值,見表1。

表1 各油田機采井對標情況統計

2)油田內部對標。依據對標目標值確定實施原則,通過分析各區塊近幾年來機采井系統效率變化趨勢,對比標桿區塊指標,預測出全廠2013年機采井系統效率目標值,見表2。

表2 2013年各礦機采井系統效率目標值

4 差距分析與整改措施

4.1 差距原因對比分析

一是非節能抽油機所占比例高,使用年限長,耗能高。

目前,全廠節能型抽油機只有216臺,占抽油機井總數的7.8%,應用比例低,與大港油田采油一廠(48.8%),大港油田采油五廠(73.1%)相比,差距較大。同時,常規抽油機中使用年限在20年以上有653臺,運行狀況較差,耗能較高。

二是電動機負載率較低,“大馬拉小車”現象較嚴重。

抽油機井在用普通電動機1157臺,其中,運行時間超過10年的有176臺。電動機負載率24.36%,大馬拉小車井有799口(電動機負載率<20%),小馬拉大車井有46口(電動機負載率>75%),這些抽油機配備電動機裝機功率不合理,功率利用率、系統效率較低。

三是抽汲參數匹配不合理,油井生產運行效率低。

抽油機井采用“長沖程、慢沖速、大泵徑”有利于提高系統效率和泵效,全廠平均沖程3.88m,與大港油田4.51m相比,少0.63m,平均沖速4.71min-1,與大港油田3.58min-1相比,快1.13min-1,造成泵效低了6.4 個百分點;同時,由于大港油田采用組合抽油桿,進一步降低了懸點載荷。

4.2 影響指標因素分析

影響抽油機井系統效率高低原因有很多,根據系統效率計算方法綜合分析,主要影響因素歸納為三個方面:油藏特性、技術設備和抽汲參數,其對應的數據參數分別是:產液量、電動機輸入功率和有效揚程,結合生產測試資料及相應生產數據進行了統計分析。

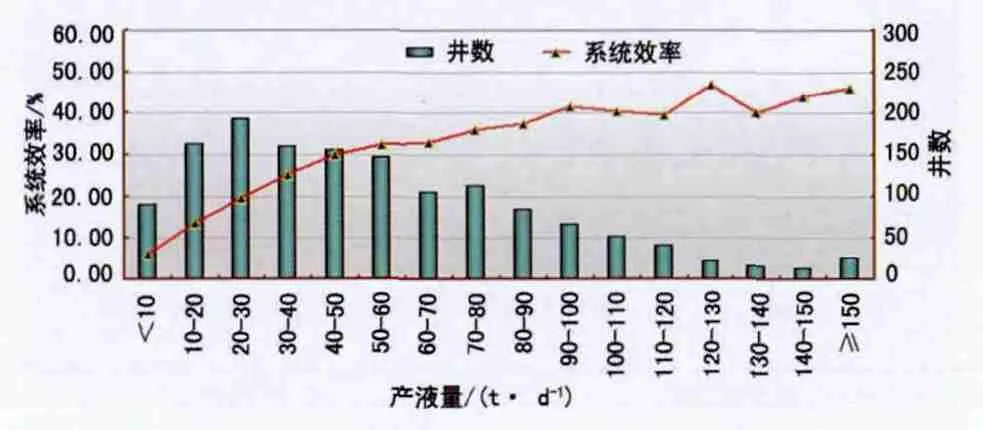

4.2.1 抽油機井產液量與系統效率關系

抽油機系統效率隨產液量的增加而不斷上升,當產量小于10t/d時,系統效率低于7%,主要是低產液井供液不足和泵效降低原因所致;當產量大于40t/d時,系統效率處于較高水平(大于30%),其后增加幅度逐漸放緩,油井產量每增加10t/d,系統效率提高1.5個百分點見圖1。

系統效率小于20%的井有253口,這部分井產量小于20t/d,是節能挖潛的重點。

圖1 抽油機井產液量與系統效率關系曲線

4.2.2 抽油機井沉沒度與系統效率關系

抽油機系統效率隨舉升高度的增加而增加,即隨沉沒度的減小,系統效率不斷增大,當沉沒度達到一定值時,系統效率趨于平緩,當沉沒度過低時,由于主要是氣影響增加,泵效降低、產量下降,導致系統效率下降。因此,油井應保持合理沉沒度,對于特高含水階段,抽油機井合理沉沒度為150~350m見圖2。

抽油機井51.2%處于合理運行狀態,針對沉沒度偏高和偏低井可采取相應的節能措施。

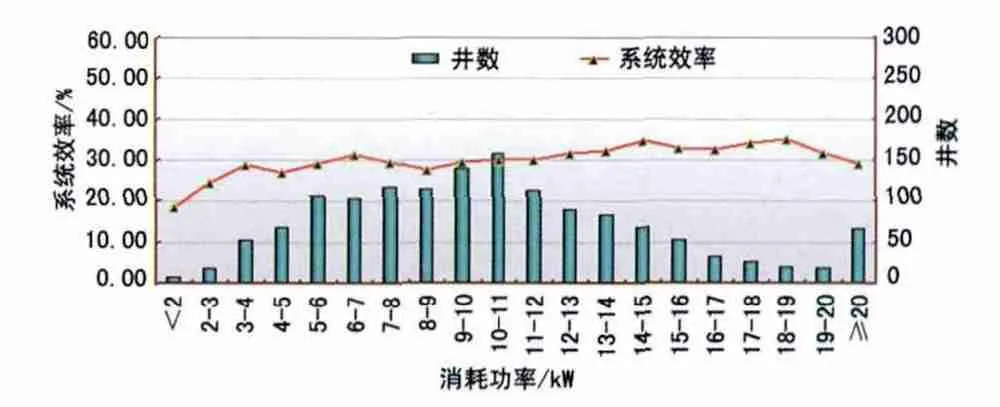

4.2.3 抽油機井消耗功率與系統效率關系

抽油機平均消耗功率11.21 kW h,消耗功率過小(小于3kW h),這部分主要是三低井(即:沉沒度低、泵效低、產量低),因此,系統效率也較低,隨著消耗功率的增加,系統效率略有上升,主要是消耗功率高的井產量也較高,裝機功率相應增大,相比之下,系統效率變化不大見圖3。

圖2 抽油機井沉沒度與系統效率關系曲線

圖3 抽油機井消耗功率與系統效率關系曲線

4.3 相關措施對策

結合抽油機各節點運行狀況診斷分析,對高舉升單耗、低系統效率井制定了優化調整措施和技術界限(表3),提出了“三優化”方法,即優化舉升方式、優化運行參數、優化節能措施,實現機采節能對標管理效益最大化。

表3 抽油機井對標管理影響因素及節能措施對策

5 對標管理實踐情況

兩年來,機采系統緊緊圍繞能效對標管理這一主線,以精細管理和技術應用為支撐,以組合措施和優化參數為手段,以節能設備節態運行為保障,保證機采設備高效運行。

1)機采對標指標方面:通過加強機采節能精細管理,加大節能技術措施應用力度,取得了提高經濟指標,降低舉升成本。機采井的系統效率已從2010年的29.71%上升到2012年的31.19%,提高了1.48個百分點。

2)管理節能措施方面:在油井生產動態數據分析的基礎上,對低系統效率、高能耗井采取針對性的管理措施,加強抽油機平衡率、間抽、盤根松緊適度、合理套壓、調參等日常工作精細管理,及時監測節能運行狀態,實時調整節能運行參數,確保抽油機井合理、節能運行。實施各項管理措施21 764井次,累計節電983.6×104kW h。

3)技術節能措施方面:通過強化機采節能工程項目管理,優化節能措施方案,擴大機采井變頻調速、無功補償、高轉差電動機、能耗監控分析儀等節能設備應用規模,加強老井舉升節能設備自動平衡裝置改造力度,采用電磁防蠟器解決油井結蠟問題。共實施節能技術措施1439井次,年節電2487.5×104kW h。

6 幾點認識

1)機采系統能效對標不僅能夠判定能耗現有水平,更重要的是可以發現自身存在的問題和與先進水平的差距,挖掘節能潛力,提出針對性改進實施方案,進一步降低能源消耗。

2)提高抽油機系統效率是一個系統工程,在抓住影響指標主要因素的同時,從整體上進行分析和調控,實現最優化配置,才能最大限度地提高系統效率。

3)機采系統能效對標管理的研究仍處于起步階段,理論分析和實踐運用還有待于進一步優化和強化,同時,完善對標組織體系和考核體系,是取得對標管理實效的重要保證。