油氣潤滑管道環狀流形成及影響因素研究

曾憲文,孫啟國,呂洪波

(北方工業大學 機電工程學院,北京100144)

0 引言

油氣潤滑作為一種新興的環保、節能型潤滑技術,能夠為在高速、重載、高溫等環境下工作的裝備提供精準、連續、穩定的潤滑[1]。油氣潤滑是將潤滑油和氣體在混合器中進行混合后流動,并在后部輸送管路中發展成為環狀流并進入分配器,到達潤滑點進行潤滑[2]。由于實現對輸送油量的高精度輸送和高效率利用,既滿足了裝備潤滑的需求又不造成潤滑油過多浪費,油氣潤滑正逐漸代替如油霧潤滑等方式,應用日益廣泛。從油氣潤滑原理上講,需要在管道中形成油氣兩相狀環流,即要求低速流動油液在高速氣體的作用下,貼近管壁以環狀流連續流動無斷續;從裝備潤滑要求上看,由于對潤滑油量的精確計算,要求每次供油都能平穩送油,使得單個潤滑周期內,裝備不因缺油而造成發熱和磨損,也不因油多而造成浪費[3]。因此將油氣環狀流的優劣用連續性、均勻性、平穩性三個指標評價,即油氣管道中油膜連續,沿流動方向各截面油液的含率波動小,經過出口截面處油液質量流量隨時間波動性小。

本文以氣液兩相流理論為基礎,基于FLUENT仿真軟件,考慮了重力對油氣流動過程的影響,對油氣在混合器后部水平輸送管內環狀流的形成發展進行了數值仿真,分析了氣體速度和油液速度兩個因素[4]對環狀流穩定性的影響。

1 水平管內油氣環狀流仿真模型建立

1.1 幾何模型

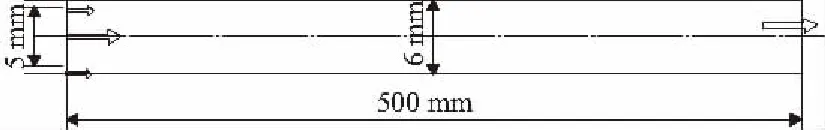

主要研究油液和氣體在水平輸送管內流動形成穩定環狀流的過程,故忽略其上游混合器和下游分配器的結構,只對管道進行二維建模。實驗室及現場生產中,混合器后部管道直徑為D2mm-D18mm不等,管長由現場裝備和油氣潤滑系統安裝距離決定,但過小的管長不足以發展出環狀流型,管長一般最小為0.5m,最長可達100m[3]。為加快計算速度,本文仿真中,設定水平管內徑選為最常用的D6mm,管長為500mm。參考Huawei Han等人的建模方式[5],建立模型如圖1所示,其中管道中心為氣體入口,尺寸為D5 mm,其余環狀部分為油入口。

圖1 管道幾何模型

1.2 理論方程

油氣二相流動過程的數值仿真受物理守恒定律的支配,基本的守恒定律包括:質量守恒定律、動量守恒定律。控制方程是這些守恒定律的數學描述:

1) 質量守恒方程

(1)

式中,u,v,w為流體質點x,y和z方向的速度分量。

2) 動量守恒方程

(2)

(3)

(4)

式中:ρ為流體的密度(kg/m3),p為管內流體的壓強(Pa),μ為流體的動力黏度(Pa·s),Fx、Fy和Fz分別為微元體上的體力(N)。

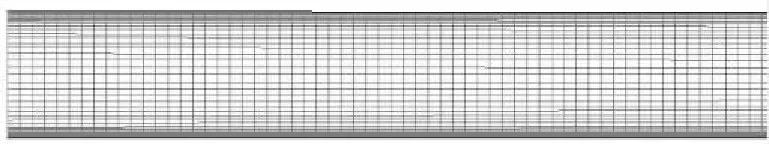

1.3 網格劃分

根據圖1所示的物理模型,用gambit劃分網格。由于油的波動主要發生在油氣兩相的接觸的表面,所以為了獲取油膜情況,在壁面要劃分邊界層網格加密,靠近中間軸部網格可以稀疏一些,網格如圖2所示。

圖2 網格劃分

1.4 邊界條件

在仿真計算過程中,計算模型采用標準k-ε模型,采用enhanced wall treatment來處理近壁面的流體流動情況,選擇幾何重構法來捕捉油氣界面的瞬態變化。在氣體的入口邊界設置中,油作為第二相的體積分數設置為0,表示在中間入口只有氣體而沒有油進入,而油的入口邊界中設置油的體積分數為1,也就是在環形入口中全部都是油。右端面為出口,設置為壓力出口。

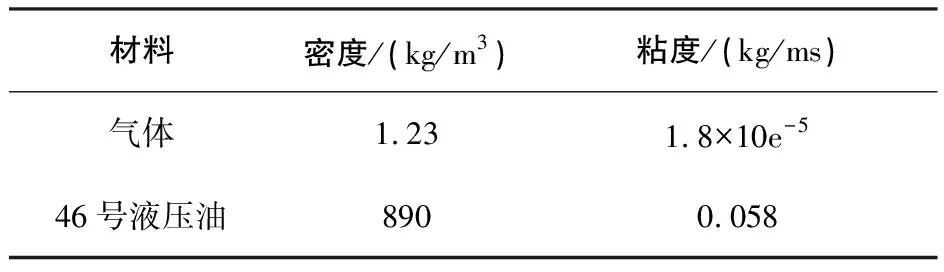

考慮到實驗室和生產現場溫度比較恒定,油氣在混合器和輸送管內的溫度基本等同室溫。故取20℃下油液和氣體的材料屬性,如表1所示。

表1 油、氣物理性質

1.5 初始條件

t=0時刻,管道中第二相體積分數為0,即管中充滿空氣。壓力為一個標準大氣壓,重力加速度為-9.81N/kg。

2 數值仿真邊界條件的確定

2.1 仿真結果與分析

設置油液入口速度為Vl為0.5m/s,氣體入口速度Vg為60m/s,進行仿真模擬。計算0.5s,提取距離出口50mm段的流場云圖。

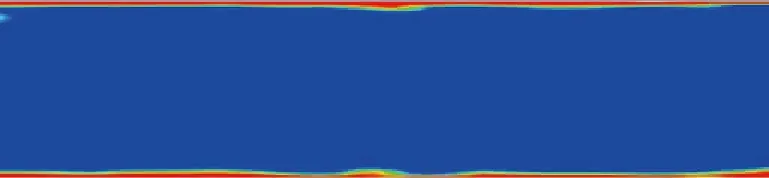

圖3為油氣出口處的油液分布情況,紅色區域代表潤滑油流場,藍色區域為氣體流場。由圖可知潤滑油在出口處已經形成連續的環狀流,油膜分布比較均勻,中間管道部分沒有懸浮的液滴出現,潤滑油均附著在管壁上流動進入分配器,保證了進入各潤滑點的油量均勻。

圖3 流場云圖

2.2 油液入口速度范圍的確定

在實際生產中,油液是間歇供給,單次供油量的多少取決于不同的應用場合及供油頻率,本文選定油液的入口速度為0.3m/s,0.5m/s及1m/s。

2.3 產生環狀流的氣體速度范圍的確定

保持其他設置和油液入口速度不變,分別令氣體入口速度為10m/s,20m/s,30m/s,40m/s,60m/s,80m/s,90m/s進行計算。

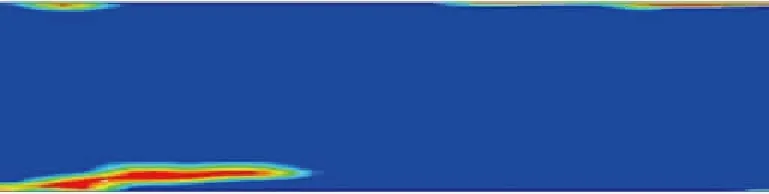

通過觀察流場油氣分布云圖,可以看到氣體速度為90m/s時,氣體速度過大,油液被迅速鋪展,油膜變薄,導致部分位置油液受到的剪切力過大而剝離壁面而不能夠形成連續的環狀流,在管路中存在大量如圖4所示的間斷的情況。而當氣體速度為10m/s時(圖5),沿著流體流動方向氣體對油液的承載能力減弱,在重力作用下油液會逐漸積聚在管道底部,無法形成環狀流。其他氣體速度下均能夠形成環狀流,因此后文的分析中就不再考慮這兩種工況。本文中取得氣體入口速度范圍為20m/s到80m/s。

圖4 Vg=90m/s,Vl=1m/s時管內油氣分布圖

圖5 Vg=10m/s,Vl=0.3m/s時管內油氣分布圖

3 環狀流連續性及均勻性分析

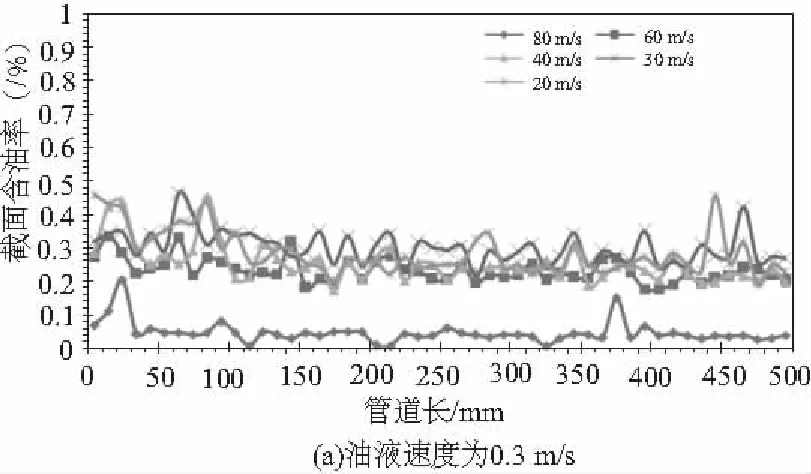

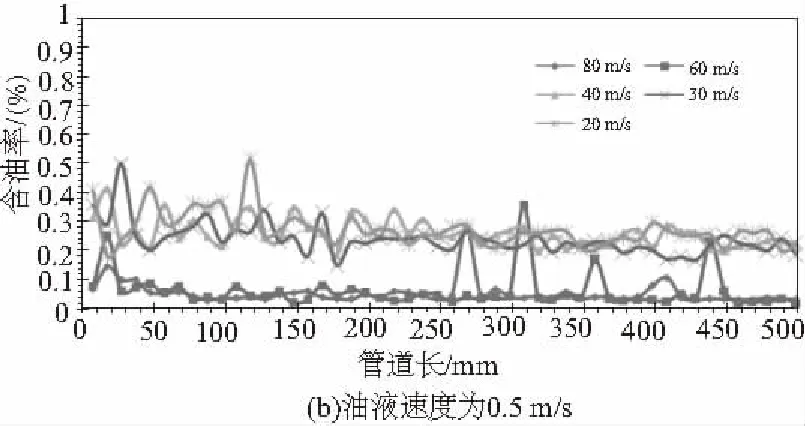

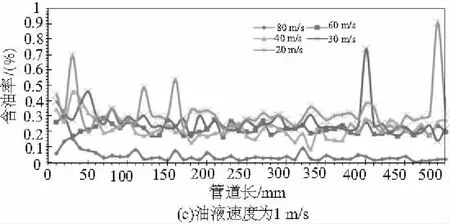

從入口處沿管道方向每隔10mm建立1條線,共50條。以此線上含油率代表仿真中該處截面上含油率,并提取每工況下各截面上的油含率,得到三種油液速度下,各自截面含油率在不同氣體速度下沿管路方向的波動,如圖6所示。

由圖6可以看出,當油液速度一定時,氣體速度越大,各截面的含油率就越低,說明油膜就越薄,這是由于入口油液總流量不變,油液進入管道后在氣體的攜帶下加速運動,氣體速度越大油液鋪展越快,油膜厚度便逐漸變小。當氣體速度為80m/s時,平均油液厚度最小,50組結果中有多組含氣率超過95%,尤其是油液速度較小時,出現了部分含油率接近為零的面,表示對應截面處油液厚度極小。提高氣體速度再進行仿真實驗,可以看到壁面出現如圖4所示油膜較薄甚至斷續的情況,油氣環狀流的連續性難以保證,易出現壁面“干燥”[5]。油膜的連續性就受到破壞。其他幾組工況均沒有出現含油率接近為零的情況,說明這些條件下油液的連續性較好。

當氣體速度降為20m/s,隨著油量的增加,油膜厚度增大,軸向的波動性增大,軸向均勻性降低。而當氣體速度繼續減小,則沒有足夠的能量帶動潤滑油,則會出現圖5所示的油液積淀在管道底部的情況,而無法形成環狀流。

當氣體速度40m/s~80m/s時,對比圖6中(a)、(b)、(c)三圖,看到隨著油量的增大截面含油率的平均數值變化不大,但是沿軸向的波動性變化也不是特別明顯。說明氣體速度在這個范圍內時,油量的小范圍改變,并不會影響油膜的連續性和軸向的均勻性。

圖6 不同工況下截面含油率的波動

4 環狀流穩定性分析

理想環狀流穩定性的要求是指同一位置處油液的質量流量保持不變。本文提取管道出口處的質量流量,研究其隨時間的波動情況。

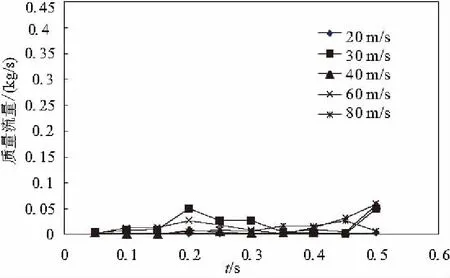

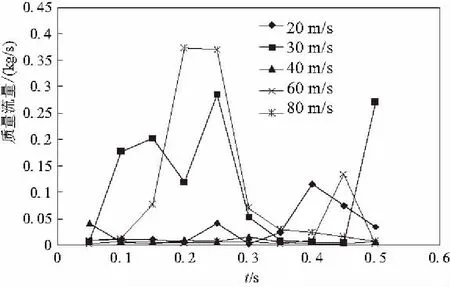

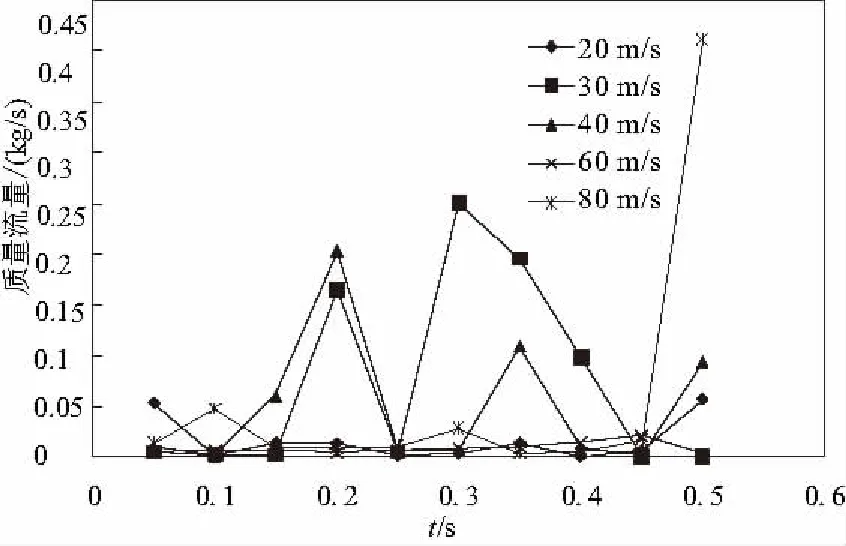

當油液速度為0.3m/s,0.5m/s,1m/s時,分別取氣體入口速度為20 m/s,30m/s,40m/s, 60m/s,80m/s。提取出口截面處油液質量流量。結果如圖7,圖8,圖9所示。

圖7 油液速度0.3 m/s油液流量

圖8 油液速度為0.5 m/s油液流量

圖9 油液速度為1 m/s油液流量

4.1 氣體入口速度對環狀流穩定性的影響

通過比較圖7,圖8,圖9可得,當油液速度不變時,氣體入口速度為20m/s,通過出口處的油液的質量流量較小,但是波動相對較小這是因為氣體對油液的攜帶能力不足;速度為30m/s~40m/s時,波動較大如圖8和圖9所示,這是重力和氣體的剪切力的共同影響,使管道中出現大的油滴造成的;隨著氣體速度的進一步增加到60m/s到80m/s時,出口油量的波動反而有所降低,這是因為氣體速度較大能夠使油液貼合在壁面,不易出現油滴進入管道中心的現象。由此可得結論:當油液入口速度一定時,增大氣體入口速度可以提高油液輸送穩定性。

4.2 油液入口速度對環狀流穩定性的影響

當氣體速度一定時,增加油液入口速度有助于促進油液流動穩定性,尤其是在氣體速度較高時,增加油的量,油膜厚度增加,油液間的相互吸附作用增強,有助于保持油膜的連續性。結合流動均勻性及連續性的分析結果,氣體出口速度在60m/s~80m/s,油液流量穩定性較好。

5 結論

1) 通過觀察各工況下的油氣兩相流在管道中的分布,確定了可以形成較好環狀流的氣體速度范圍是 20m/s~80m/s。

2) 在氣體速度較低時,油液量的變化對環狀流的影響較小。而當油量一定時,氣體速度在60m/s~80m/s時的較好。

[1] 張劍, 金映麗, 馬先貴,等.現代潤滑技術[M].北京:冶金工業出版社,2008:254~260.

[2] 閻通海,何立東.氣液兩相流體冷卻潤滑技術及應用[M].哈爾濱: 哈爾濱工程大學出版社, 1995.

[3] 楊中和, 劉厚飛.TURBOLUB油氣潤滑技術(一)[J].潤滑與密封, 2003 (1): 108-110.

[4] 李志宏.油氣潤滑水平管內環狀流流動特性研究[D].北京: 北方工業大學,2012.

[5] Huawei Han, Kamiel Gabriel.A Numberical Study of Entrainment Mechanism in Axisymmetric Annular Gas-Liquid Flow.Jouranl of Fluids Engineering, 2007, 129: 293-301.